申请日2018.01.02

公开(公告)日2018.06.19

IPC分类号C02F3/30; C02F101/38

摘要

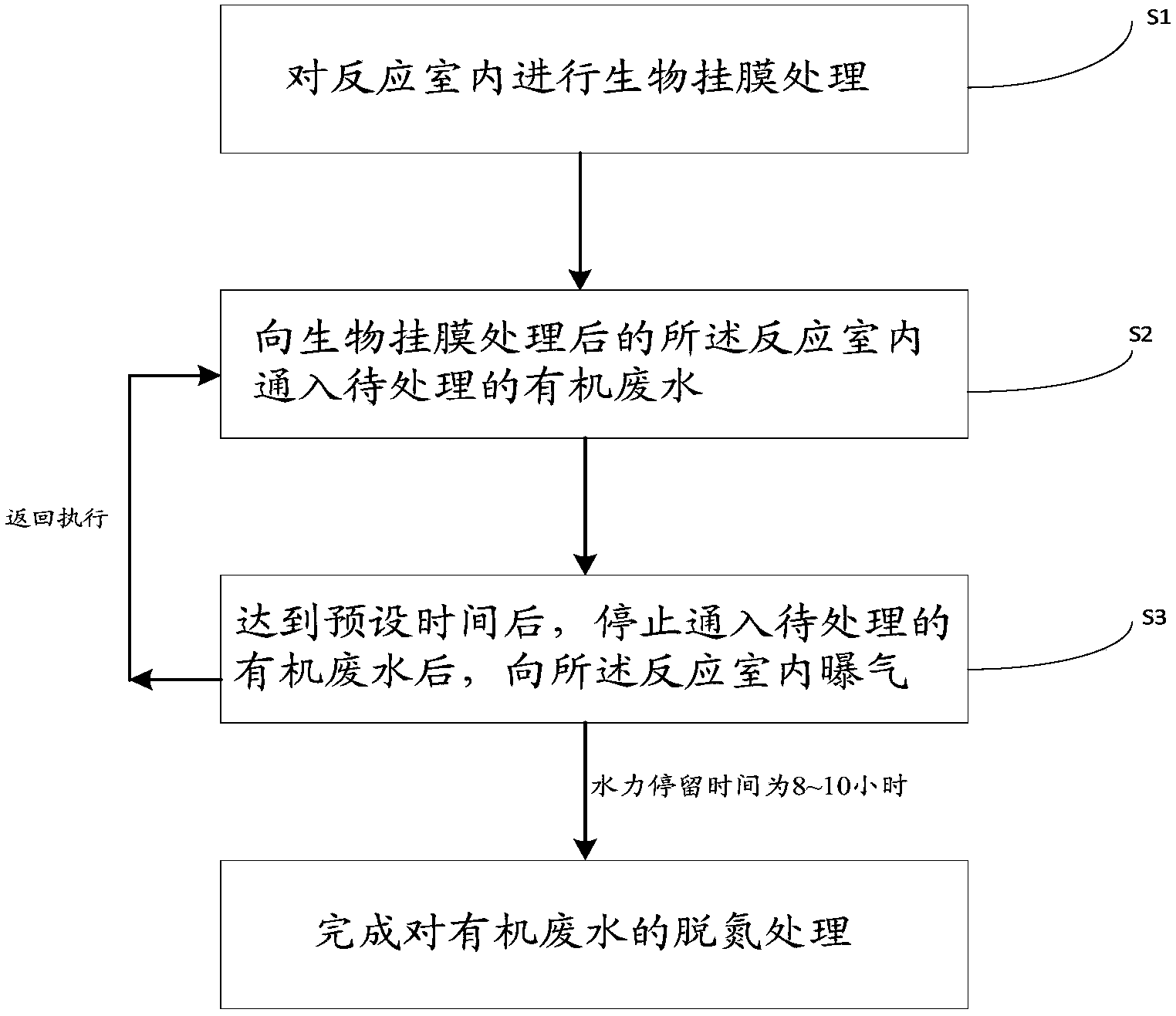

本发明涉及污水处理领域,特别涉及一种有机废水的脱氮处理方法。所述脱氮处理方法为:步骤S1:对填充有直径为3~5㎜,比表面积为3~5m2/g的陶粒的反应室进行生物挂膜处理;步骤S2:向生物挂膜处理后的所述反应室内通入待处理的有机废水;所述待处理的有机废水为薄膜晶体管液晶显示器生产过程中产生的有机废水;步骤S3:达到预设时间后,停止通入待处理的有机废水后,向所述反应室内曝气;重复执行步骤S2和S3;维持待处理的有机废水的水力停留时间为8~10小时,完成脱氮处理。本发明中,实现了有氧条件的硝化处理和厌氧条件下的反硝化处理的高效进行,经处理后的水,氨氮以及总氮的去除率均可以达到80%以上。

权利要求书

1.一种有机废水的脱氮处理方法,应用于脱氮处理设备,所述脱氮处理设备包括对有机废水进行脱氮处理的反应室,其特征在于,所述反应室内填充有直径为3~5㎜,比表面积为3~5m2/g的陶粒,所述脱氮处理方法包括以下步骤:

步骤S1:对所述反应室进行生物挂膜处理,使得所述陶粒上附着有硝化微生物和反硝化微生物且通过所述反应室的有机废水总氮脱除率达到50%以上;

步骤S2:向生物挂膜处理后的所述反应室内通入待处理的有机废水;所述待处理的有机废水为薄膜晶体管液晶显示器生产过程中产生的有机废水;

步骤S3:达到预设时间后,停止通入待处理的有机废水后,向所述反应室内曝气;

重复执行步骤S2和S3;

维持待处理的有机废水的水力停留时间为8~10小时,完成脱氮处理。

2.根据权利要求1所述的脱氮处理方法,其特征在于,步骤S1具体为:

步骤S1-1:用COD值为250~300mg/L的糖类水溶液浸泡反应室中的陶粒,并向反应室中连续通入空气,所述空气的进气量为25~35L/min;

步骤S1-2:20~30小时后,测定浸泡陶粒的糖类水溶液的COD值;

若测定得到的COD值不低于所述步骤S1-1中糖类水溶液COD值的60%,则去除所述反应室中的糖类水溶液,然后返回执行步骤S1-1;

若测定得到的COD值低于所述步骤S1-1中糖类水溶液COD值的60%,则去除所述反应室中的糖类水溶液,然后执行步骤S1-3;

步骤S1-3:使薄膜晶体管液晶显示器生产过程中产生的有机废水通过所述反应室,并同时连续曝气,维持所述有机废水的水力停留为30~35小时;

逐渐增加所述有机废水的进水量,直至水力停留时间为8小时;

步骤S1-4:将薄膜晶体管液晶显示器生产过程中产生的有机废水的碳氮比调整为4~5:1,并持续通入所述反应室中,间歇曝气,直至通过反应室的有机废水总氮脱除率达到50%以上,且使得所述陶粒上附着有硝化微生物和反硝化微生物。

3.根据权利要求2所述的脱氮处理方法,其特征在于,所述步骤S1-3具体为:

使薄膜晶体管液晶显示器生产过程中产生的有机废水通过所述反应室,并同时连续曝气,维持有机废水的水力停留为30~35小时;

每2~4天增加一次所述有机废水 的进水量,直至水力停留时间为8小时。

4.根据权利要求3所述的脱氮处理方法,其特征在于,所述步骤S1-3中,气水比为3~5:1;经过曝气后,所述有机废水中的溶解氧浓度为2~4mg/L。

5.根据权利要求2所述的脱氮处理方法,其特征在于,所述步骤S1-4中,每隔3~5小时曝气一次,曝气时间为3~5小时;所述曝气时,气水比为3~5:1。

6.根据权利要求2所述的脱氮处理方法,其特征在于,所述步骤S1-4中,所述有机废水的水力停留为8~10小时。

7.根据权利要求1所述的脱氮处理方法,其特征在于,所述步骤S3中,所述预设时间与曝气的时间比为0.5~2:1。

8.根据权利要求7所述的脱氮处理方法,其特征在于,所述预设时间为0.5~1小时,所述曝气的时间为0.5~1小时。

9.根据权利要求1所述的脱氮处理方法,其特征在于,在执行一次步骤S2和一次步骤S3的周期内,气水比为4~5:1。

10.根据权利要求1所述的脱氮处理方法,其特征在于,所述步骤S2中,所述待处理的有机废水为碳氮比为3~4:1的薄膜晶体管液晶显示器生产过程中产生的有机废水。

说明书

一种有机废水的脱氮处理方法

技术领域

本发明涉及污水处理领域,特别涉及一种有机废水的脱氮处理方法。

背景技术

随着液晶平板显示技术的发展,薄膜晶体管液晶显示器(TFT-LCD)是目前市面上最主流的显示器,已经得到了充分的普及。

薄膜晶体管液晶显示器(TFT-LCD)生产过程中,涉及的多项工艺均需要大量使用含氮化学品,例如大量使用TMAH(四甲基氢氧化铵)用于面板的腐蚀显影,造成排出的有机废水中含有大量的有机氮。为了避免环境污染,薄膜晶体管液晶显示器生产过程中产生的有机废水必须经过处理,才能排放。

目前普遍的处理方法是通过普通活性污泥法分解水中的有机物,再通过硝化反应去除氨氮(NH4+-N)。但是,该种处理方法对于总氮(TN)的脱除效率较低。随着电子工业污染物排放标准的制定,将总氮(TN)纳入排放指标,要求有机废水的处理有着更高的总氮去除率以及氨氮去除率。

发明内容

本发明要解决的技术问题是提供一种有机废水的脱氮处理方法,提高了氨氮以及总氮的去除率。

本发明公开了一种有机废水的脱氮处理方法,应用于脱氮处理设备,所述脱氮处理设备包括对有机废水进行脱氮处理的反应室,所述反应室内填充有直径为3~5㎜,比表面积为3~5m2/g的陶粒,所述脱氮处理方法包括以下步骤:

步骤S1:对所述反应室进行生物挂膜处理,使得所述陶粒上附着有硝化微生物和反硝化微生物且通过所述反应室的有机废水总氮脱除率达到50%以上;

步骤S2:向生物挂膜处理后的所述反应室内通入待处理的有机废水;所述待处理的有机废水为薄膜晶体管液晶显示器生产过程中产生的有机废水;

步骤S3:达到预设时间后,停止通入待处理的有机废水后,向所述反应室内曝气;

重复执行步骤S2和S3;

维持待处理的有机废水的水力停留时间为8~10小时,完成脱氮处理。

优选地,步骤S1具体为:

步骤S1-1:用COD值为250~300mg/L的糖类水溶液浸泡反应室中的陶粒,并向反应室中连续通入空气,所述空气的进气量为25~35L/min;

步骤S1-2:20~30小时后,测定浸泡陶粒的糖类水溶液的COD值;

若测定得到的COD值不低于所述步骤S1-1中糖类水溶液COD值的60%,则去除所述反应室中的糖类水溶液,然后返回执行步骤S1-1;

若测定得到的COD值低于所述步骤S1-1中糖类水溶液COD值的60%,则去除所述反应室中的糖类水溶液,然后执行步骤S1-3;

步骤S1-3:使薄膜晶体管液晶显示器生产过程中产生的有机废水通过所述反应室,并同时连续曝气,维持所述有机废水的水力停留为30~35小时;

逐渐增加所述有机废水的进水量,直至水力停留时间为8小时;

步骤S1-4:将薄膜晶体管液晶显示器生产过程中产生的有机废水的碳氮比调整为4~5:1,并持续通入所述反应室中,间歇曝气,直至通过反应室的有机废水总氮脱除率达到50%以上,使得所述陶粒上附着有硝化微生物和反硝化微生物。

优选地,所述步骤S1-3具体为:

使薄膜晶体管液晶显示器生产过程中产生的有机废水通过所述反应室,并同时连续曝气,维持有机废水的水力停留为30~35小时;

每2~4天增加一次所述有机废水的进水量,直至水力停留时间为8小时。

优选地,所述步骤S1-3中,气水比为3~5:1;经过曝气后,所述有机废水中的溶解氧浓度为2~4mg/L。

优选地,所述步骤S1-4中,每隔3~5小时曝气一次,曝气时间为3~5小时;所述曝气时,气水比为3~5:1。

优选地,所述步骤S1-4中,所述有机废水的水力停留为8~10小时。

优选地,所述步骤S3中,所述预设时间与曝气的时间比为0.5~2:1。

优选地,所述预设时间为0.5~1小时,所述曝气的时间为0.5~1小时。

优选地,在执行一次步骤S2和一次步骤S3的周期内,气水比为4~5:1。

优选地所述步骤S2中,所述待处理的有机废水为碳氮比为3~4:1的薄膜晶体管液晶显示器生产过程中产生的有机废水。

与现有技术相比,本发明的脱氮处理方法首先对反应室内进行生物挂膜处理,使得陶粒上附着硝化微生物和反硝化微生物,并且达到一定的总氮脱除效率。然后采用通入薄膜晶体管液晶显示器生产过程中产生的有机废水与曝气间隔进行的方式进行有机废水的处理;其中曝气时,停止有机废水的通入,有机废水中的氨氮在硝化细菌的作用下转化为硝氮,随着反应进行,碳源逐渐减少,降低了好氧细菌对于溶解氧的竞争。在通入有机废水的过程中,没有空气通入,处于厌氧环境的反硝化细菌占据优势,通过进水补充的碳源进行反硝化作用,将硝氮转化为氮气排出。本发明中,生物挂膜处理后的陶粒配合曝气时间,水力停留时间等脱氮处理条件的控制,实现了有氧条件的硝化处理和厌氧条件下的反硝化处理的高效进行,经处理后的水,氨氮以及总氮的去除率均可以达到80%以上。

本发明的脱氮处理方法将有氧条件的硝化处理和厌氧条件下的反硝化处理同时在同一脱氮处理设备中进行,减少了设备占地面积,降低了运行成本。