申请日2017.12.01

公开(公告)日2018.08.31

IPC分类号C02F1/40

摘要

本实用新型公开了一种连续的油污水分离装置,所述U型管具有依次间隔设置的外层、中层和内层,所述的外层、中层和内层形成第一夹层、第二夹层和第三夹层,中层的相对的侧壁上分别设置有第一通孔,所述内层的相对的侧壁上分别设置有与第一通孔对应的第二通孔,所述外层的底壁上设置有进料管;使油污水混合物通过第一夹层,使处于上层的油层通过第一通孔,进行第一次的油液分离,再通过第二通孔进行第二次油液的分离,最终使油液储存在第三夹层中,从而实现油污水的连续的分离,提高了油污水分离效果和分离效率,从而提高了生产效率。

权利要求书

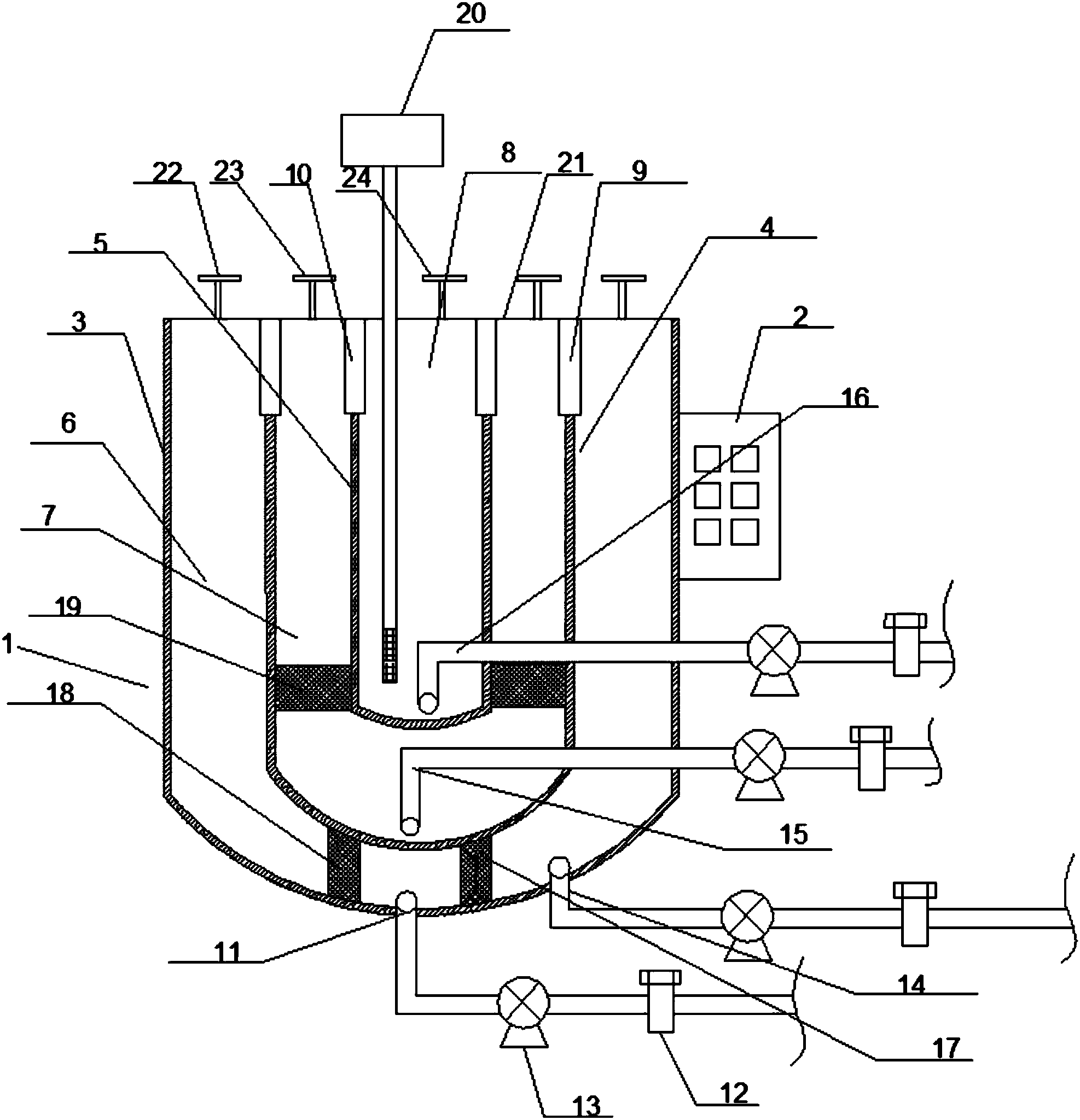

1.一种连续的油污水分离装置,其特征在于,包括具有夹层结构的U型管和设置在U型管一侧的控制系统,所述U型管具有依次间隔设置的外层、中层和内层,所述的外层和中层形成第一夹层,所述中层和内层形成第二夹层,所述内层内部形成第三夹层,所述的中层的相对的侧壁的顶部分别设置有第一通孔,所述内层的相对的侧壁上分别设置有与第一通孔对应的第二通孔,所述外层的底壁上设置有进料管,所述进料管上依次设置有流量计和进料泵,所述第一夹层的下部设置有第一出水管,所述第一出水管高于进料管,所述第二夹层的下部设置有第二出水管,所述第三夹层的下部设置有出油管。

2.根据权利要求1所述的一种连续的油污水分离装置,其特征在于,所述的第一夹层处于进料管与第一出水管之间的内部设置有第一分离填料,所述的第一夹层的内部与第一分离填料对应的位置设置有第二分离填料。

3.根据权利要求1或2所述的一种连续的油污水分离装置,其特征在于,所述的第二夹层处于第一通孔和第二出水管之间的两侧内部分别设置有第三分离填料。

4.根据权利要求1所述的一种连续的油污水分离装置,其特征在于,所述的第一夹层、第二夹层和第三夹层的体积比为(5~3):(3~2):1。

5.根据权利要求1所述的一种连续的油污水分离装置,其特征在于,所述的第三夹层的内部设置有液位计。

6.根据权利要求1所述的一种连续的油污水 分离装置,其特征在于,所述的U型管的顶部设置有用于封闭U型管的顶壁,与所述第一夹层对应的顶壁处设置有第一排气孔,与所述第二夹层对应的顶壁处设置有第二排气孔,与所述第三夹层对应的顶壁处设置有第三排气孔。

7.根据权利要求1所述的一种连续的油污水分离装置,其特征在于,所述的第一通孔和第二通孔的长度均为U型管长度的1/4~1/5。

说明书

一种连续的油污水分离装置

技术领域

本实用新型涉及油污水分离装置,尤其涉及一种连续的油污水污水分离装置。

背景技术

化学工业是国民生产不可缺少的重要部分,油污水的分离过程是将混合的油污水先静置分层,再将分离出的水层从底部放出。

目前在化工生产中,油污水分离设备普遍采用的是分离罐,一般是将油污水混合物放入分离罐中,将其静置一段时间后,利用水、油密度不同的原理自然分层,再人为的将水层从分离罐底部放出,然后再对油层进行下一工序处理,但这种工艺过程,既受制于静置分层时间的限制,又需人为的观察分层界面并人为的放出水层,不能实现生产工艺的连续性进行,降低了生产效率。

发明内容

本实用新型的目的在于:针对上述油污水分离静置分层受到时间限制,且需要人眼观察分界面放出水层的现象,导致生产工序不连续,降低生产效率的问题问题,本实用新型提供一种连续的油污水分离装置。

本实用新型采用的技术方案如下:一种连续的油污水分离装置,包括具有夹层结构的U型管和设置在U型管一侧的控制系统,所述U型管具有依次间隔设置的外层、中层和内层,所述的外层和中层形成第一夹层,所述中层和内层形成第二夹层,所述内层内部形成第三夹层,所述的中层的相对的侧壁的顶部分别设置有第一通孔,所述内层的相对的侧壁上分别设置有与第一通孔对应的第二通孔,所述外层的底壁上设置有进料管,所述进料管上依次设置有流量计和进料泵,所述第一夹层的下部设置有第一出水管,所述第一出水管高于进料管,所述第二夹层的下部设置有第二出水管,所述第三夹层的下部设置有出油管。

在进料泵的作用下,油污水混合液通过设置在外层上的进料管,持续的进入第一夹层的内部,由于水的密度大于油的密度,水层留在下层,油层随着油污水混合物的不断注入沿着第一夹层向上流动,当流动到第一通孔的位置时,流入第二夹层,在第二夹层里面水自动的向下流动,形成油污水的再次分离,随着油污水混合物不断的从进料管流入,第二夹层的油层不断的沿着第二夹层向上移动,直到第二通孔的位置,油层再流入第三夹层,经过两次的油污水分离之后,第三夹层里面储存的全部是油液,通过出油管使油液排出;处于第一夹层和第二夹层底部的水层分别通过第一出水管和第二出水管排出,从而实现了油污水的连续的分离。

优选地,所述的第一夹层处于进料管与第一出水管之间的内部设置有第一分离填料,所述的第一夹层的内部与第一分离填料对应的位置设置有第二分离填料。通过设置第一分离填料和第二分离填料,使油污水混合物充分的分开。

优选地,所述的第二夹层处于第一通孔和第二出水管之间的两侧内部分别设置有第三分离填料。通过在第二夹层里面设置第三分离填料使油液在第二夹层里面充分的分开。

优选地,所述的第一夹层、第二夹层和第三夹层的体积比为(5~3):((3~2):1。由于随着油污水在第一夹层和第二夹层的分离,下层的水层的排出,液体的量越来越少,通过设置一夹层、第二夹层和第三夹层的体积比可以使油层更加的容易的进入第三夹层,且使油更加容易的从油污水混合物中分离。

优选地,所述的第三夹层的内部设置有液位计。通过在第三夹层中设置液位计,可以检测第三夹层里面的储油量,方便油的排出。

优选地,所述的U型管的顶部设置有用于封闭U型管的顶壁,与所述第一夹层对应的顶壁处设置有第一排气孔,与所述第二夹层对应的顶壁处设置有第二排气孔,与所述第三夹层对应的顶壁处设置有第三排气孔。通过设置第一排气孔、第二排气孔和第三排气孔,防止第一夹层、第二夹层和第三夹层形成真空,排液困难。

优选地,所述的第一通孔和第二通孔的长度均为U型管长度的1/4~1/5。通过设置第一通孔和第二通孔的长度,使油层和水层充分的分开。

综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

1.通过在U型管中设置第一夹层、第二夹层和第三夹层,使油污水混合物通过第一夹层,使处于上层的油层通过第一通孔进行第一次的油液分离,在第二夹层中,再通过第二通孔进行第二次油液的分离,最终使油液储存在第三夹层中,通过第一出水管、第二出水管和出油管分别排出水层和油层,从而实现油污水的连续的分离,提高了油污水分离效果和分离效率,从而提高了生产效率;

2.通过再第一夹层里面设置第一分离填料和第二分离填料,和在第二夹层里面设置第三分离填料,使油污水混合物充分的分开;

3.通过设置一夹层、第二夹层和第三夹层的体积比可以使油层更加的容易的进入第三夹层,且使油液更加容易的从油污水混合物中分离;

4.通过设置第一排气孔、第二排气孔和第三排气孔,防止第一夹层、第二夹层和第三夹层形成真空,排液困难;

5.通过设置第一通孔和第二通孔的长度,使油层和水层充分的分开。