申请日2018.11.22

公开(公告)日2019.01.18

IPC分类号C02F9/06

摘要

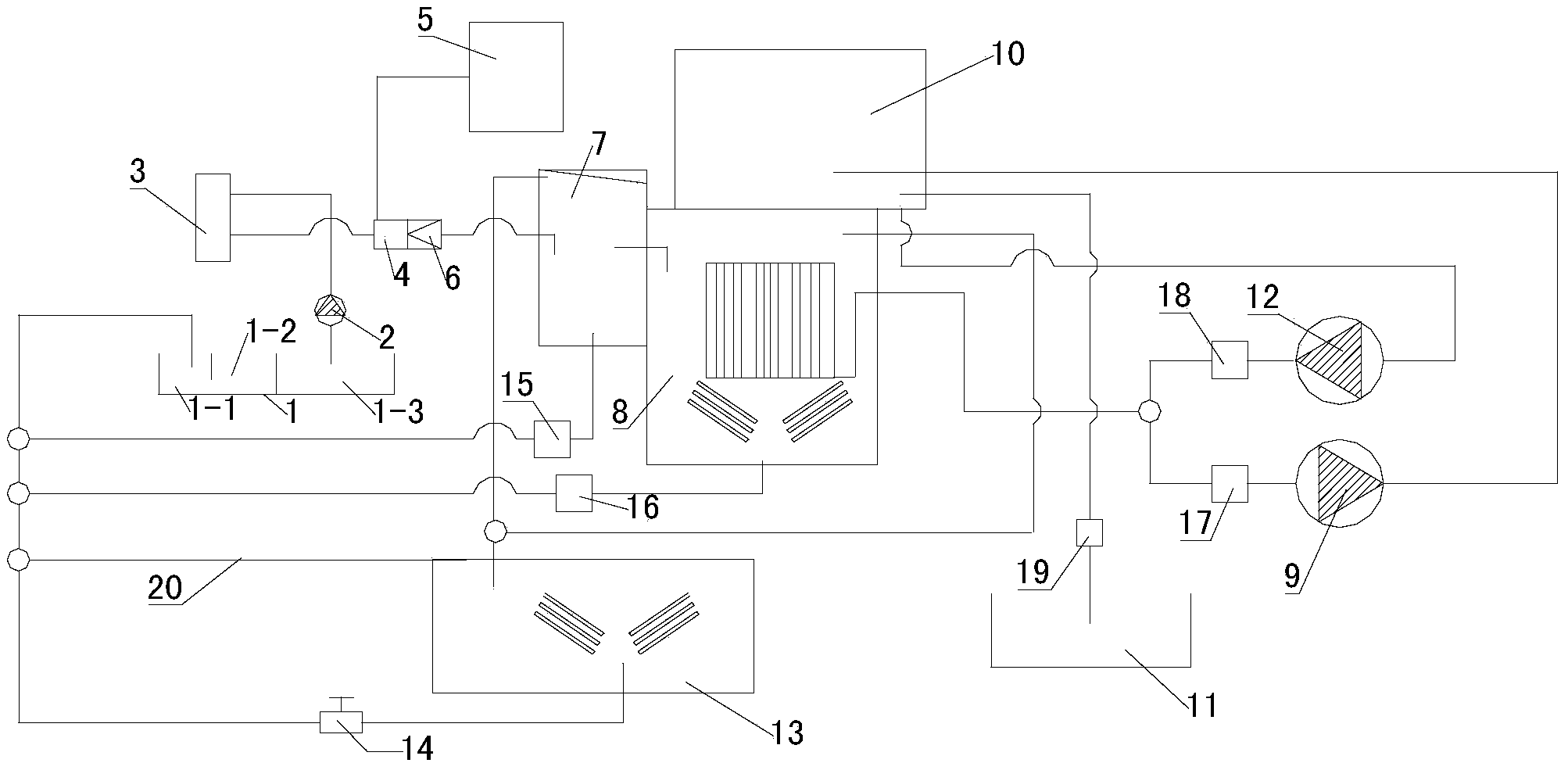

本发明涉及一种污水处理系统,特别涉及一种电加工污水快速处理回用系统,污水泵将污水池内的水抽入保安过滤器,保安过滤器通过管道与离心射流器相连,臭氧发生器与离心射流器的臭氧进水嘴相连,离心射流器与势能管相连,势能管与分离室相连,分离室出水口与自动化电浮物理膜吸装置室相连,自动化电浮物理膜吸装置室中吸附板组件上的出水口通过管道与自吸泵相连,自吸泵通过管道与清水反应箱相连,清水反应箱通过管道连接至清水池,在离心射流器的出水口处增加了一个势能管,势能管设置为内腔由势能管进水口至势能管出水口方向开口逐渐增大,通过势能管的污水由之前的束状变为伞状,使污水与臭氧充分混合反应,增加了本系统的净化效果。

权利要求书

1.一种电加工污水快速处理回用系统,其特征在于,包括势能管(6)和分离室(7),所述势能管(6)包括势能管进水口(6-1)、势能管出水口(6-2)和势能管内腔(6-3),所述势能管内腔(6-3)与所述势能管进水口(6-1)和势能管出水口(6-2)形成通道,所述势能管内腔(6-3)由势能管进水口(6-1)至势能管出水口(6-2)方向为开口逐渐增大,所述分离室(7)包括分离室进水口(7-1)、分离室出水口(7-2)和溢流口(7-4),所述溢流口(7-4)设置于所述分离室(7)的侧面的顶部,所述分离室(7)的顶盖(7-6)内侧为倾斜设置,所述顶盖(7-6)内侧倾斜上端与所述溢流口(7-4)相接,所述势能管出水口(6-2)与所述分离室进水口(7-1)相连。

2.根据权利要求1所述的一种电加工污水快速处理回用系统,其特征在于,所述势能管内腔(6-3)为圆台结构。

3.根据权利要求1所述的一种电加工污水快速处理回用系统,其特征在于,所述分离室(7)还包括分离室排污口(7-3)和溢流槽(7-5),所述分离室排污口(7-3)设置于所述分离室(7)底面,所述溢流槽(7-5)设置于所述分离室(7)的侧面,所述溢流槽(7-5)与所述溢流口(7-4)相接使得污水由溢流口(7-4)流出后直接进入溢流槽(7-5)内。

4.根据权利要求1所述的一种电加工污水快速处理回用系统,其特征在于,还包括自动化电浮物理膜吸装置室(8),所述自动化电浮物理膜吸装置室(8)的装置室进水口(8-5)与所述分离室出水口(7-2)相连,所述自动化电浮物理膜吸装置室(8)包括吸附板组件(8-1),所述吸附板组件(8-1)设置在所述装置室内部,所述吸附板组件(8-1)由上膜架(8-8)和下膜架(8-9)将若干个吸附板(8-2)两端固定在一起形成,若干个吸附板(8-2)按照板面相对布置的方式间隔排列,所述吸附板(8-2)设置有吸附板内腔(8-2-1),所述吸附板(8-2)上设置有与所述吸附板内腔(8-2-1)连通的毛细管孔(8-2-2),所述吸附板(8-2)一端设置有吸附板内腔(8-2-1)连通的管道(20)。

5.根据权利要求4所述的一种电加工污水快速处理回用系统,其特征在于,所述自动化电浮物理膜吸装置室(8)还包括擦拭组件(8-3),所述擦拭组件(8-3)包括毛刷(8-3-1)、驱动机构(8-3-2)和擦拭架(8-3-3),所述毛刷(8-3-1)通过所述驱动机构(8-3-2)可伸缩的设置在所述擦拭架(8-3-3)上,使得所述毛刷(8-3-1)能够在所述吸附板(8-2)上来回刷动,所述毛刷(8-3-1)与所述擦拭架(8-3-3)可拆卸的连接。

6.根据权利要求4所述的一种电加工污水快速处理回用系统,其特征在于,所述自动化电浮物理膜吸装置室(8)还包括电浮板(8-4)、装置室进水口(8-5)和装置室出水口(8-6),所述装置室进水口(8-5)与所述装置室出水口(8-6)设置在装置室的不同侧壁上,所述装置室出水口(8-6)设置在所述装置室侧壁的中上部,所述电浮板(8-4)设置在所述装置室底面的上方且位于吸附板(8-2)下方。

7.根据权利要求4所述的一种电加工污水快速处理回用系统,其特征在于,所述吸附板组件(8-1)固定设置于吸附板安装架(8-10)上,所述吸附板安装架(8-10)为若干个平行于装置室底面的杆件组件,所述杆件两端分别固定于装置室的不同侧壁上。

8.根据权利要求4所述的一种电加工污水快速处理回用系统,其特征在于,所述毛细管孔孔径为0.004~0.006mm,所述吸附板组件(8-1)设置为2个。

9.根据权利要求6所述的一种电加工污水快速处理回用系统,其特征在于,所述自动化电浮物理膜吸装置室(8)底部设置为四面一底的倒梯形状,所述底面设置有装置室排污口(8-7),所述电浮板(8-4)分别设置为互相平行于对称的两侧面。

10.根据权利要求1所述的一种电加工污水快速处理回用系统,其特征在于,还包括反冲洗泵(12)和电浮处理室(13),所述反冲洗泵(12)进水口通过管道(20)与清水反应箱(10)相连,所述反冲洗泵(12)出水口通过管道(20)与所述吸附板组件(8-1)的管道相连,所述反冲洗泵(12)与所述吸附板组件(8-1)的管道之间设置有第四电磁阀(18),所述电浮处理室(13)内设置有电浮板(8-4),所述电浮处理室(13)的上端和下端分别设置有通过管道(20)与所述污水池(1)连接的出水口,所述电浮处理室(13)下端出水口管道(20)上设置有手动球阀(14),所述分离室(7)溢流槽(7-5)通过管道(20)与所述电浮处理室(13)相连,所述自动化电浮物理膜吸装置室(8)上端的装置室出水口(8-6)通过管道(20)与所述电浮处理室(13)相连。

说明书

一种电加工污水快速处理回用系统

技术领域

本发明涉及一种污水处理系统,特别涉及一种电加工污水快速处理回用系统。

背景技术

随着工业化和城市化的发展,水环境污染、水资源紧缺日益严重,水污染控制,水环境保护刻不容缓。

目前的一种比较先进的电加工污水净化循环回用系统,包括污水池、自然引导流水槽、装有脉冲电浮装置的脉冲电浮槽、待处理池、污水泵、不锈钢滤网、离心射流器、水体内臭氧发生器、反应室、第一滤室、第二滤室、第三滤室和清洁水池,污水池的出水口和脉冲电浮槽的进水口之间通过自然引导流水 槽连通,脉冲电浮槽的出水口与待处理池连通,污水泵将待处理池内的水抽入离心射流器内,污水泵的进水口上连接有不锈钢滤网,污水泵的出水口通过管道与离心射流器的污水进水嘴相连,离心射流器的臭氧水进水嘴与水体内臭氧发生器的臭氧水出口相连,离心射流器的混合水出水管与反应室的进水口相连,反应室的出水口通过管道与第一滤室的进水口相连,第一滤室的出水口分别通过管道同时与第二滤室和第三滤室相连,第二滤室和第三滤室的出水口通过清洁水管道连接到清洁水池。

在上述的现有技术中,离心射流器与臭氧发生器配合使污水配合臭氧快速的喷出进入反应室,污水为束状进入反应室,使污水与臭氧不能充分混合;在反应室中,反应室主要应用于污水与臭氧的反应,不能进行反应过后的污水进行杂质分离,污水由反应室下部流入第一虑室,污水与臭氧反应后的杂质沉淀下沉可能会堵塞反应室下部的管道;在后续的第一虑室、第二虑室和第三虑室为滤膜装置室,滤膜在使用过程中易脱落和堵塞。

发明内容

本发明的目的在于克服现有技术中所存在的上述不足,提供一种电加工污水快速处理回用系统,能够使离心射流器中喷出的污水伞状的进入反应室,使含有臭氧的污水在离心射流器中混合后变为带有微小气泡的臭氧水经过势能管得到加速度及使得污水均匀的分布在反应室内,从而可以达到较好的杂质分离及反应效果,反应室中能够进行污水杂质的初步分离,并能够减少装置的堵塞情况。

为了实现上述发明目的,本发明提供了以下技术方案:

一种电加工污水快速处理回用系统,包括污水池、污水泵、保安过滤器、离心射流器、臭氧发生器、势能管、分离室、自动化电浮物理膜吸装置室、自吸泵、清水反应箱和清水池,所述污水泵将污水池内的水抽入保安过滤器,所述保安过滤器的出水口通过管道与所述离心射流器的进水口相连,所述臭氧发生器的出水口与所述离心射流器的臭氧进水嘴相连,所述离心射流器的出水口与所述势能管进水口相连,所述势能管出水口与所述分离室进水口相连,所述分离室出水口与所述自动化电浮物理膜吸装置室进水口相连,所述自动化电浮物理膜吸装置室中吸附板组件上的出水口通过管道与自吸泵相连,所述自吸泵出水口通过管道与清水反应箱进水口相连,所述清水反应箱出水口通过管道连接至清水池,所述势能管包括势能管进水口、势能管出水口和势能管内腔,所述势能管内腔与所述势能管进水口和势能管出水口形成通道,所述势能管内腔由势能管进水口至势能管出水口方向为开口逐渐增大,所述分离室包括分离室进水口、分离室出水口和溢流口,所述溢流口设置于所述分离室的侧面的顶部,所述分离室的顶盖内侧为倾斜设置,所述顶盖内侧倾斜上端与溢流口相接,所述势能管出水口与所述分离室进水口相连,势能管使污水能够伞状的喷出从而进入分离室中,使臭氧水能够充分反应及均匀分布在室内,臭氧水均匀分布在反应室内并对臭氧水所产生的悬浮物和其自带的悬浮物随着分离室中臭氧水的增多在气泡的气举力的作用下向上浮动,悬浮物首先抵进分离室的顶盖内侧倾斜的下部,悬浮物沿着顶盖内侧斜面向斜面高处滑动,最终传递至溢流口处,在臭氧水水力的推举下将悬浮物排出分离室,提升了对污水的净化效果。

进一步,所述势能管内腔为圆台结构,所述内腔的侧面与所述内腔的轴线呈6~20°,圆台结构能够减少污水喷出时的阻力。

进一步,所述分离室还包括分离室排污口和溢流槽,所述分离室排污口设置于所述分离室底面,所述溢流槽设置于所述分离室的侧面,所述溢流槽与所述溢流口相接使得污水由溢流口流出后直接进入溢流槽内,污水与臭氧产生的杂质沉淀和污水自带的杂质沉淀,通过分离室排污口排出,溢流槽配合溢流口,将分离室中的悬浮物传递至下一工序,提升了对污水的净化效果。

进一步,所述分离室进水口和所述分离室出水口设置于所述分离室相对的侧面,所述分离室出水口设置于所述分离室的中上部,分离室进水口和分离室出水口相对设置为用于污水进入分离室反应后,能有一定的缓冲时间用于污水杂质的分离,分离室出水口设置在中上部,可减少沉淀杂质和悬浮物质进入分离室出水口,流入下一工序。

进一步,所述顶盖内侧相较于分离室底面倾斜角度为5~45°,在此角度范围内,能够更好的将水中的悬浮物质流至溢流口,使悬浮物质进入溢流槽回收利用。

进一步,所述分离室出水口设置有分离室出水口管,所述分离室出水口管在所述分离室内部设置为向上弯曲的管道,分离室出水口管向上弯曲是为了减少污水中的杂质沉淀及悬浮物流入下一工序。

进一步,所述电加工污水快速处理回用系统还包括自动化电浮物理膜吸装置室,所述自动化电浮物理膜吸装置室简称为装置室,所述装置室进水口与所述分离室出水口相连,所述自动化电浮物理膜吸装置室包括吸附板组件,所述吸附板组件设置在所述装置室内部,所述吸附板组件由上膜架和下膜架将若干个吸附板两端固定在一起形成,若干个吸附板按照板面相对布置的方式间隔排列,吸附板为陶瓷材料,所述吸附板设置有吸附板内腔,所述吸附板上设置有与所述吸附板内腔连通的毛细管孔,所述吸附板一端设置有与吸附板内腔连通的管道,污水通过吸附板上的毛细管孔进入吸附板内腔中,污水的杂质颗粒被排除在外,提高了污水的净化效果,并且减少了之前所用的滤膜脱落的情况发生。

进一步,所述自动化电浮物理膜吸装置室还包括擦拭组件,所述擦拭组件包括毛刷、驱动机构和擦拭架,所述毛刷通过所述驱动机构可伸缩的设置在所述擦拭架上,使得所述毛刷能够在所述吸附板上来回刷动,所述毛刷与所述擦拭架可拆卸的连接,在污水的净化过程中,污水中的杂质颗粒会附着在吸附板表面,对吸附板的毛细管孔造成堵塞,通过毛刷的来回刷动,使得杂质颗粒沉降,提高了吸附板的工作效率。

进一步,所述自动化电浮物理膜吸装置室还包括电浮板、装置室进水口和装置室出水口,所述装置室进水口和装置室出水口为不在装置室同一侧壁设置,所述装置室出水口设置在所述装置室侧壁的中上部,所述电浮板设置在所述装置室底面的上方且位于吸附板下方,所述电浮板设置在所述装置室内部的下部上与室底呈一角度布置(一般为20°~60°),装置室出水口设置在装置室侧壁的上部是为了自然排出装置室内较多的悬浮物质,电浮板产生的带电气泡可对污水中的悬浮物质进行吸附及上浮至装置室出水口排出。

进一步,所述吸附板组件固定设置于吸附板安装架上,所述吸附板安装架为若干个平行于装置室底面的杆件组成,所述杆件两端分别固定于装置室的不同侧壁上,用于固定吸附板组件,使吸附板设置在装置室的中部,在沉淀杂质颗粒下沉和悬浮物上浮之后,中部的污水清洁度较高,利于污水的净化功能。

进一步,所述毛细管孔孔径为0.004~0.006mm,用于小于此孔径的水分子进入内腔,所述吸附板组件设置为2个,提高装置的净化效率。

进一步,所述自动化电浮物理膜吸装置室底部设置为四面一底的倒梯形状,所述底面设置有装置室排污口,所述电浮板分别设置为平行于互相对称的两侧面,装置室排污口用于排出装置室内的污水杂质沉淀,电浮板用于除杂并且产生的气泡能够使悬浮物浮于装置室上部,气泡产生的升力也能冲掉一部分附着在吸附板组件上的杂质颗粒。

进一步,所述倒梯形装底部的四面与底面均为45°夹角,能够较大限度的使污水中的沉淀滑落至装置室排污口处,利于污水中的杂质沉淀排出。

进一步,所述污水池包括一级污水池、二级污水池和三级污水池,所述一级污水池连接二级污水池,所述二级污水池连接三级污水池,所述污水泵设置于三级污水池处,经过一级污水池和二级污水池的沉淀,流入三级污水池中的污水颗粒物得到有效减少,增加一定的除杂效果。

进一步,所述电加工污水快速处理回用系统还包括反冲洗泵和电浮处理室,所述反冲洗泵进水口通过管道与清水反应箱相连,所述反冲洗泵出水口通过管道与所述吸附板组件的管道相连,所述反冲洗泵与所述吸附板组件的管道之间设置有第四电磁阀,所述电浮处理室内设置有电浮板,所述电浮处理室的上端和下端分别设置有通过管道与所述污水池连接的出水口,所述电浮处理室下端出水口管道上设置有手动球阀,所述分离室溢流槽通过管道与所述电浮处理室相连,所述自动化电浮物理膜吸装置室上端的装置室出水口通过管道与所述电浮处理室相连,通过反冲洗泵对吸附板组件的反冲洗,可使堵塞在吸附板组件中的毛细管孔上杂质颗粒反冲至装置室内,确保毛细管孔的通畅,电浮处理室可使污水中悬浮物质通过与电浮板的反应和冲洗,进入污水池中,进行再次循环除杂。

进一步,所述分离室排污口与污水池相连的管道上设置有第一电磁阀,所述自动化电浮物理膜吸装置室的装置室排污口与污水池相连的管道上设置有第二电磁阀,所述自吸泵进水口与所述吸附板组件的管线之间设置有第三电磁阀,所述清水反应箱与清水池相连的管道上设置有流量传感器,当吸附板组件上杂质附着较多时且影响到吸附板组件的工作效果时,流量传感器检测到流量减少,控制系统自动进行反冲洗。

综上所述,由于采用了上述的技术方案,本申请的有益效果是:

1.通过在离心射流器的出水口处增加了一个势能管,并且势能管与分离室相连,势能管设置为内腔由势能管进水口至势能管出水口方向开口逐渐增大,通过势能管的污水由之前的束状变为伞状,使污水与臭氧充分混合反应并均匀分布在分离室内,污水与臭氧产生的悬浮物和污水自带的悬浮物随着分离室中污水的增多向上浮动,悬浮物首先开进分离室的顶盖内侧倾斜的下部,悬浮物随着顶盖向上浮动,最终传递至溢流口处,悬浮物排出分离室,增加了本系统的净化效果。

2.本发明增加了一个自动化电浮物理膜吸装置室,通过装置室内的吸附板设置的毛细管孔,只能允许一定大小的分子通过,使污水在通过吸附板后净化效果得到加强,消除了之前的滤膜脱落的风险,并且对可能存在的毛细管孔堵塞设置了擦拭组件,减少装置的堵塞,增加装置的使用年限。