申请日2018.04.03

公开(公告)日2018.10.26

IPC分类号C02F1/20; B01D53/14; C02F103/18

摘要

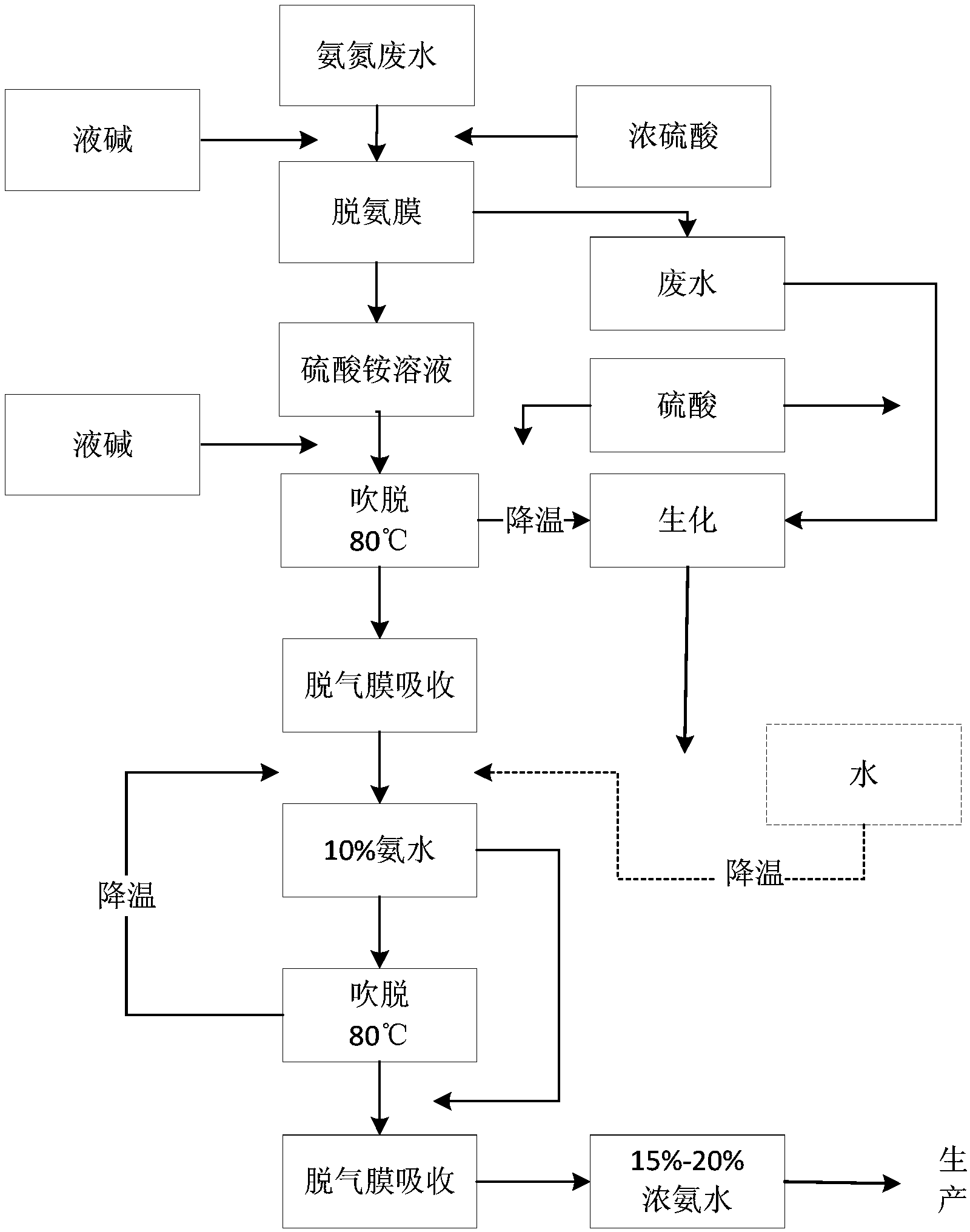

本发明公开了一种氨氮废水的资源化处理方法,包括以下步骤:将氨氮废水的pH调节至10~12,采用脱氨膜脱气后通过酸液吸收,得到脱氨废水和氨盐溶液;向氨盐溶液通入空气进行吹脱,得到吹脱残液I和含氨混合气I;采用吸收液走壳程对含氨混合气I进行吸收,得到质量百分比浓度为1~12%的氨水;向1~12%的氨水通入空气进行吹脱,得到吹脱残液II和含氨混合气II;通过步骤(3)得到的氨水对含氨混合气II进行吸收,得到质量百分比浓度为15~20%的氨水。本发明的资源化处理方法一方面使废水中的氨氮浓度降低至100mg/L,可对其进行进一步的生化处理;另一方面回收制取的氨水浓度达到15%以上,高浓度的氨水可以作为工业生产中的原料使用,实现了对氨氮废水的资源化处理。

权利要求书

1.一种氨氮废水的资源化处理方法,其特征在于,包括以下步骤:

(1)将氨氮废水的pH调节至10~12,采用脱氨膜脱气后通过酸液吸收,得到脱氨废水和氨盐溶液;

(2)将氨盐溶液的pH调节至10~12,并加热至50~100℃,通入空气进行吹脱,得到吹脱残液I和含氨混合气I;

(3)将含氨混合气I通入脱氨膜管程,吸收液走壳程对含氨混合气I进行吸收,得到质量百分比浓度为1~12%的氨水,吸收尾气通入氨盐溶液;

(4)将1~10%的氨水加热至50~100℃,通入空气进行吹脱,得到吹脱残液II和含氨混合气II;

(5)将含氨混合气II通入脱氨膜管程,步骤(3)得到的氨水走壳程对含氨混合气II进行吸收,得到质量百分比浓度为15~20%的氨水。

2.根据权利要求1所述的氨氮废水的资源化处理方法,其特征在于,步骤(2)中,对氨盐溶液进行吹脱时,控制气液比为60~500∶1;得到的含氨混合气I中氨气的浓度为10~200mg/L。

3.根据权利要求1或2所述的氨氮废水的资源化处理方法,其特征在于,吹脱残液I与脱氨废水合并,调节pH至6~9后进行生化处理。

4.根据权利要求1所述的氨氮废水的资源化处理方法,其特征在于,步骤(3)中,调制操作参数,使得到的氨水质量百分比浓度为8~12%。

5.根据权利要求4所述的氨氮废水的资源化处理方法,其特征在于,步骤(3)包括:

(3-1)将含氨混合气I通入脱氨膜管程,吸收液走壳程对含氨混合气I进行吸收,得到氨水,吸收尾气通入氨盐溶液;

(3-2)将含氨混合气I通入脱氨膜管程,上一步骤得到的氨水走壳程对含氨混合气I进行吸收;

(3-3)重复步骤(3-2),直至得到的氨水质量百分比浓度为8~12%。

6.根据权利要求1所述的氨氮废水的资源化处理方法,其特征在于,步骤(4)中,对1~12%的氨水进行吹脱时,控制气液比为20~200∶1;得到的含氨混合气II中氨气的浓度为200~1000mg/L。

7.根据权利要求1或6所述的氨氮废水的资源化处理方法,其特征在于,所述的吹脱残液II回用至步骤(3)中,作为吸收液对含氨混合气I进行吸收。

8.根据权利要求1所述的氨氮废水的资源化处理方法,其特征在于,步骤(5)包括:

(5-1)将含氨混合气II通入脱氨膜管程,步骤(3)得到的氨水走壳程对含氨混合气II进行吸收,得到氨水,吸收尾气通入氨盐溶液;

(5-2)将含氨混合气II通入脱氨膜管程,上一步骤得到的氨水走壳程对含氨混合气II进行吸收;

(5-3)重复步骤(5-2),直至得到的氨水质量百分比浓度为15~20%。

9.根据权利要求1所述的氨氮废水的资源化处理方法,其特征在于,所述的脱氨膜为疏水性微孔膜,其材质为聚丙烯、聚乙烯、聚四氟乙烯或聚偏氟乙烯。

10.根据权利要求1所述的氨氮废水的资源化处理方法,其特征在于,步骤(3)和步骤(5)中,含氨混合气与吸收液相对流动。

说明书

一种氨氮废水的资源化处理方法

技术领域

本发明涉及废水处理领域,尤其涉及一种氨氮废水的资源化处理方法。

背景技术

作为常见的水体和大气污染,氨氮污染对人类健康和生态污染都会产生极大的危害,氨氮是水体中的主要耗氧污染物之一,若直接排入水体,容易引起水体的污染。我国氨氮废水量大、面广,主要包括石油化工、冶金、制药、化肥等工业废水以及人和动物的排泄物、生活污水、垃圾处理厂的次级出水等。

目前处理氨氮废水的主要技术有:生物脱氮、吹脱、汽提、折点加氯法、离子交换法、化学沉淀法、催化湿式氧化法、电渗析法、液膜法及脱气膜法等。

生物脱氮法是处理城市污水与工业废水最常用的方法,主要是利用微生物在厌氧、缺氧或好氧等生化处理作用下,使水中氨氮物质转化为无毒无害的氮气,从而达到去除氨氮污染的目的。但是生物脱氮法对废水水质要求较高,不适合低有机物、高浓度、高盐分、难降解的工业废水的脱氮。

催化湿式氧化法一般只适用于低浓度、水量小的氨氮废水处理,且氧化剂成本较高,设备投资大。

吹脱法主要应用于高浓度氨氮废水处理,但在实际操作时存在处理效率低的问题,高气液比吹脱处理成本高,并且容易造成二次污染。

汽提法主要用于高浓度氨氮废水的处理,处理效率高,但对设备要求高,处理成本高,投资大。

公开号为CN105906158A的中国专利文献公开了一种水解酸化与氨氮吹脱相结合的煤化工废水预处理方法,将废水一级吹脱至氨氮300mg/L,进入水解酸化池后再进行二级吹脱至氨氮小于100mg/L,吹脱出的氨气采用酸碱多级吸收后外排。该方法虽然能处理氨氮废水,但是吹脱出的氨气采用酸碱多级吸收后外排,不能对废水中的氨氮进行回收,造成资源浪费。

发明内容

本发明提供了一种氨氮废水的资源化处理方法,可在处理氨氮废水的同时回收制取高浓度氨水,实现氨氮废水的资源化处理。

本发明提供了如下技术方案:

一种氨氮废水的资源化处理方法,包括以下步骤:

(1)将氨氮废水的pH调节至10~12,采用脱氨膜脱气后通过酸液吸收,得到脱氨废水和氨盐溶液;

(2)将氨盐溶液的pH调节至10~12,并加热至50~100℃,通入空气进行吹脱,得到吹脱残液I和含氨混合气I;

(3)将含氨混合气I通入脱氨膜管程,吸收液走壳程对含氨混合气I进行吸收,得到质量百分比浓度为1~12%的氨水,吸收尾气通入氨盐溶液;

(4)将1~10%的氨水加热至50~100℃,通入空气进行吹脱,得到吹脱残液II和含氨混合气II;

(5)将含氨混合气II通入脱氨膜管程,步骤(3)得到的氨水走壳程对含氨混合气II进行吸收,得到质量百分比浓度为15~20%的氨水。

所述的氨氮废水中,氨氮浓度为1000mg/L以上。

优选的,步骤(1)中,控制脱氨废水的氨氮浓度为100mg/L以下,氨盐溶液的氨氮浓度为10000~20000mg/L。

调节脱氨废水的pH至6~9后进行生化处理。

步骤(2)中,对氨盐溶液进行吹脱时,控制气液比为60~500∶1,得到的含氨混合气I中氨气的浓度为10~200mg/L;进一步优选的,控制气液比为60~120∶1;得到的含氨混合气I中氨气的浓度为90~200mg/L。

优选的,吹脱残液I与脱氨废水合并,调节pH至6~9后进行生化处理。

步骤(3)中,调制操作参数,使得到的氨水质量百分比浓度为8~12%。

优选的,步骤(3)包括:

(3-1)将含氨混合气I通入脱氨膜管程,吸收液走壳程对含氨混合气I进行吸收,得到氨水,吸收尾气通入氨盐溶液;

(3-2)将含氨混合气I通入脱氨膜管程,上一步骤得到的氨水走壳程对含氨混合气I进行吸收;

(3-3)重复步骤(3-2),直至得到的氨水质量百分比浓度为8~12%。

步骤(4)中,对1~10%的氨水进行吹脱时,控制气液比为20~200∶1,得到的含氨混合气II中氨气的浓度为200~1000mg/L;进一步优选的,控制气液比为60~120∶1;得到的含氨混合气II中氨气的浓度为300~600mg/L。

优选的,所述的吹脱残液II回用至步骤(3)中,作为吸收液对含氨混合气I进行吸收。

优选的,步骤(5)包括:

(5-1)将含氨混合气II通入脱氨膜管程,步骤(3)得到的氨水走壳程对含氨混合气II进行吸收,得到氨水,吸收尾气通入氨盐溶液;

(5-2)将含氨混合气II通入脱氨膜管程,上一步骤得到的氨水走壳程对含氨混合气II进行吸收;

(5-3)重复步骤(5-2),直至得到的氨水质量百分比浓度为15~20%。

回收得到的质量百分比浓度为15~20%的氨水可回用于工业生产中。

优选的,所述的脱氨膜为疏水性微孔膜,其材质为聚丙烯、聚乙烯、聚四氟乙烯或聚偏氟乙烯。

优选的,步骤(3)和步骤(5)中,含氨混合气与吸收液相对流动。

与现有技术相比,本发明的有益效果为:

本发明的资源化处理方法通过对氨氮废水中的氨氮进行富集,一方面使废水中的氨氮浓度降低至100mg/L,可对其进行进一步的生化处理;另一方面产生高浓度的氨气,再以脱氨膜对氨气进行吸收,使脱氨膜两侧产生较高的氨气分压差,得到较高浓度的氨水,再经过二级吹脱和膜吸收,进一步提高氨水的浓度,回收制取的氨水浓度达到15%,高浓度的氨水可以作为工业生产中的原料使用,实现了对氨氮废水的资源化处理。