申请日2018.11.02

公开(公告)日2019.01.18

IPC分类号B28C9/02

摘要

本发明公开了一种实现预拌混凝土行业废水废渣零排放系统,包括刷洗搅拌车,所述刷洗搅拌车输入端设有清水池以及输出端设有砂石分离机,所述砂石分离机输出端设有1号一级浆罐和2号一级浆罐,所述1号一级浆罐输出端设有通过管道依次连接的细沙分离机、二级浆罐、储浆罐和搅拌楼,所述细沙分离机输入端与清水池连接,所述二级浆罐输入端通过三通管道与刷洗搅拌车和细沙分离机连接。本发明直接将刷洗搅拌车清洗水引入系统中,将混凝土浆液分别经砂石分离机和细沙分离机过滤粗砂、石子和细沙,粗砂、石子和细沙回收利用,得到的浆水回收至1号一级浆罐和二级浆罐存储并输送至储浆罐,最后回收至搅拌楼内进行回收利用。

权利要求书

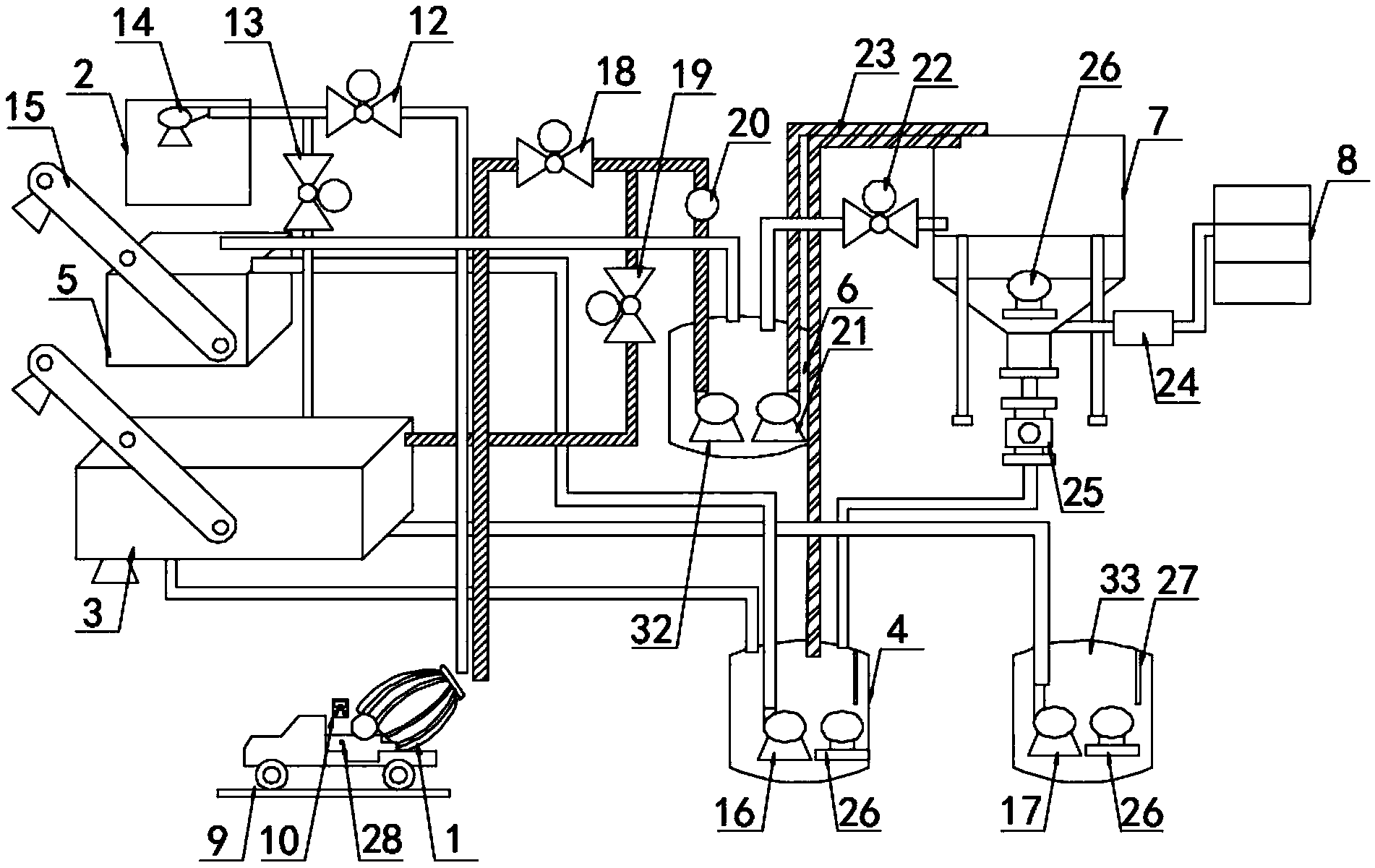

1.一种实现预拌混凝土行业废水废渣零排放系统,包括刷洗搅拌车(1),其特征在于:所述刷洗搅拌车(1)输入端设有清水池(2)以及输出端设有砂石分离机(3),所述砂石分离机(3)输出端设有1号一级浆罐(4)和2号一级浆罐(33),所述1号一级浆罐(4)输出端设有通过管道依次连接的细沙分离机(5)、二级浆罐(6)、储浆罐(7)和搅拌楼(8),所述细沙分离机(5)输入端与清水池(2)连接,所述二级浆罐(6)输入端通过三通管道与刷洗搅拌车(1)和细沙分离机(5)连接,所述储浆罐(7)底部通过管道与1号一级浆罐(4)连接,所述砂石分离机(3)前侧设有刷车位(9),所述刷车位(9)后侧设有控制箱(10)和红外线接收器(11)。

2.根据权利要求1所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述刷洗搅拌车(1)和细沙分离机(5)均与清水池(2)通过管道连接,且刷洗搅拌车(1)与清水池(2)连接的管道上设有1号阀门(12),所述细沙分离机(5)与清水池(2)连接的管道上设有2号阀门(13),所述清水池(2)内部设有与管道连接的1号水泵(14)。

3.根据权利要求2所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述砂石分离机(3)和细沙分离机(5)内部均设有螺旋输送机(15),所述螺旋输送机(15)顶端设有出料口。

4.根据权利要求3所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述砂石分离机(3)上设有两个出浆口,所述1号一级浆罐(4)和2号一级浆罐(33)分别与两个出浆口通过管道连接,所述2号一级浆罐(33)与砂石分离机(3)连接的管道上设有5号水泵(17)。

5.根据权利要求4所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述1号一级浆罐(4)与细沙分离机(5)进浆口通过管道连接,且管道上设有3号水泵(16),所述二级浆罐(6)与细沙分离机(5)出浆口通过管道连接。

6.根据权利要求5所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述二级浆罐(6)与刷洗搅拌车(1)连接的三通管道上设有3号阀门(18),所述二级浆罐(6)与砂石分离机(3)连接的三通管道上设有4号阀门(19),所述二级浆罐(6)输入端端部对应的三通管道上设有止回阀(20)和2号水泵(32)。

7.根据权利要求6所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述二级浆罐(6)与储浆罐(7)连接的管道上设有4号水泵(21)和6号阀门(22),所述储浆罐(7)顶部设有与二级浆罐(6)和1号一级浆罐(4)连接的溢流管(23),所述储浆罐(7)与搅拌楼(8)连接的管道上设有压力泵(24),所述储浆罐(7)与1号一级浆罐(4)连接的管道上设有5号阀门(25)。

8.根据权利要求7所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述1号一级浆罐(4)、2号一级浆罐(33)和储浆罐(7)内部均设有搅拌机(26),所述1号一级浆罐(4)和2号一级浆罐(33)内部均设有液位传感器(27),所述搅拌楼(8)包括三个搅拌罐。

9.根据权利要求8所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:所述刷洗搅拌车(1)上设有红外线发射器(28),所述控制箱(10)内部设有PLC控制器(29),所述红外线接收器(11)设置于控制箱(10)前侧,所述红外线接收器(11)底部对应的控制箱(10)上设有自动按钮(30)和手动按钮(31),所述PLC控制器(29)连接端设有终端,所述终端包括手机和电脑。

10.根据权利要求9所述的一种实现预拌混凝土行业废水废渣零排放系统,其特征在于:具体操作步骤如下:

步骤一:当刷洗搅拌车(1)进入刷车位(9)时,控制箱(10)上的红外线接收器(11)能够接受到刷洗搅拌车(1)上红外线发射器(28)发射的红外线信号,然后将控制信号发送给PLC控制器(29),PLC控制器(29)控制整个系统运行;

步骤二:清洗时,1号水泵(14)、1号阀门(12)、2号阀门(13)开启,清水进入刷洗搅拌车(1)内将内壁上附着的混凝土进行清洗,清洗时间为90秒,清洗的混合液体流入砂石分离机(3),砂石分离机(3)工作120秒,并且相对于刷洗搅拌车(1),砂石分离机(3)延迟30秒开启,清水进入砂石分离机(3)用作粗砂和石子分离使用,粗砂和石子经砂石分离机(3)分离后,经螺旋输送机(15)输送出料;

步骤三:砂石分离机(3)中得到的带有细沙的浆水流入1号一级浆罐(4)内存储,当1号一级浆罐(4)内液位过高时,5号水泵(17)开启,浆水进入2号一级浆罐(33)内存储,此时2号一级浆罐(33)辅助1号一级浆罐(4)使用,起到补充、储存及协调的作用;

步骤三:当1号一级浆罐(4)内的液位传感器(27)检测到内部液体到达上液位后,3号水泵(16)工作,然后将带有细沙的浆水输送至细沙分离机(5)内分离出细沙,细沙经螺旋输送机(15)输送出料,浆水流入二级浆罐(6)内存储;

步骤四:在刷洗搅拌车(1)和砂石分离机(3)工作的同时,3号阀门(18)、4号阀门(19)和2号水泵(32)开启90秒,刷洗搅拌车(1)和砂石分离机(3)产生的浆水经三通管输送至二级浆罐(6)内存储;

步骤五:二级浆罐(6)内存储的浆水到达上液位时,4号水泵(21)和6号阀门(22)开启,将二级浆罐(6)内存储的浆水输送至储浆罐(7)内部,当二级浆罐(6)内存储的浆水到达下液位时,4号水泵(21)停泵,输送至储浆罐(7)内部的浆体最后经压力泵(24)输送至搅拌楼(8)内定时搅拌,搅拌时间为60-120秒,中间间隔时间为1000秒;

步骤六:储浆罐(7)底部的5号阀门(25)定时开启,将比重更大些的沉淀物排出至1号一级浆罐(4)再次进行细沙分离,防止沉淀固结在一起,并且储浆罐(7)顶部的溢流管(23)能够将无砂浆水溢流至1号一级浆罐(4)和二级浆罐(6)再次处理。

说明书

一种实现预拌混凝土行业废水废渣零排放系统

技术领域

本发明涉及预拌混凝土行业废水废渣零排放技术领域,特别涉及一种实现预拌混凝土行业废水废渣零排放系统。

背景技术

随着涉尘行业环保力度不断加强,预拌砼行业废渣、废水已到了必治不可的境地。传统的处理工艺是设有4-5级沉淀池,废渣经沉淀捞出堆放、控水,进行二次转运出厂时更易产生二次污染,

因此,发明一种实现预拌混凝土行业废水废渣零排放系统来解决上述问题很有必要。

发明内容

本发明的目的在于提供一种实现预拌混凝土行业废水废渣零排放系统,直接将刷洗搅拌车清洗水引入系统中,将混凝土浆液分别经砂石分离机和细沙分离机过滤粗砂和细沙,粗砂和细沙回收利用,得到的浆水回收至1号一级浆罐和二级浆罐存储并输送至储浆罐,最后回收至搅拌楼内进行回收利用,整个系统不设沉淀池,不需排淤,并且综合利用多个设备,形成零排放系统,实现粗砂、石子分离、浆水无沉淀循环利用以及节能环保的目的,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种实现预拌混凝土行业废水废渣零排放系统,包括刷洗搅拌车,所述刷洗搅拌车输入端设有清水池以及输出端设有砂石分离机,所述砂石分离机输出端设有1号一级浆罐和2号一级浆罐,所述1号一级浆罐输出端设有通过管道依次连接的细沙分离机、二级浆罐、储浆罐和搅拌楼,所述细沙分离机输入端与清水池连接,所述二级浆罐输入端通过三通管道与刷洗搅拌车和细沙分离机连接,所述储浆罐底部通过管道与1号一级浆罐连接,所述砂石分离机前侧设有刷车位,所述刷车位后侧设有控制箱和红外线接收器。

优选的,所述刷洗搅拌车和细沙分离机均与清水池通过管道连接,且刷洗搅拌车与清水池连接的管道上设有1号阀门,所述细沙分离机与清水池连接的管道上设有2号阀门,所述清水池内部设有与管道连接的1号水泵。

优选的,所述砂石分离机和细沙分离机内部均设有螺旋输送机,所述螺旋输送机顶端设有出料口。

优选的,所述砂石分离机上设有两个出浆口,所述1号一级浆罐和2号一级浆罐分别与两个出浆口通过管道连接,所述2号一级浆罐与砂石分离机连接的管道上设有5号水泵。

优选的,所述1号一级浆罐与细沙分离机进浆口通过管道连接,且管道上设有3号水泵,所述二级浆罐与细沙分离机出浆口通过管道连接。

优选的,所述二级浆罐与刷洗搅拌车连接的三通管道上设有3号阀门,所述二级浆罐与砂石分离机连接的三通管道上设有4号阀门,所述二级浆罐输入端端部对应的三通管道上设有止回阀和2号水泵。

优选的,所述二级浆罐与储浆罐连接的管道上设有4号水泵和6号阀门,所述储浆罐顶部设有与二级浆罐和1号一级浆罐连接的溢流管,所述储浆罐与搅拌楼连接的管道上设有压力泵,所述储浆罐与1号一级浆罐连接的管道上设有5号阀门。

优选的,所述1号一级浆罐、2号一级浆罐和储浆罐内部均设有搅拌机,所述1号一级浆罐和2号一级浆罐内部均设有液位传感器,所述搅拌楼包括三个搅拌罐。

优选的,所述刷洗搅拌车上设有红外线发射器,所述控制箱内部设有PLC控制器,所述红外线接收器设置于控制箱前侧,所述红外线接收器底部对应的控制箱上设有自动按钮和手动按钮,所述PLC控制器连接端设有终端,所述终端包括手机和电脑。

本发明还提供了一种实现预拌混凝土行业废水废渣零排放系统,具体操作步骤如下:

步骤一:当刷洗搅拌车进入刷车位时,控制箱上的红外线接收器能够接受到刷洗搅拌车上红外线发射器发射的红外线信号,然后将控制信号发送给PLC控制器,PLC控制器控制整个系统运行;

步骤二:清洗时,1号水泵、1号阀门、2号阀门开启,清水进入刷洗搅拌车内将内壁上附着的混凝土进行清洗,清洗时间为90秒,清洗的混合液体流入砂石分离机,砂石分离机工作120秒,并且相对于刷洗搅拌车,砂石分离机延迟30秒开启,清水进入砂石分离机用作粗砂和石子分离使用,粗砂和石子经砂石分离机分离后,经螺旋输送机输送出料;

步骤三:砂石分离机中得到的带有细沙的浆水流入1号一级浆罐内存储,当1号一级浆罐内液位过高时,5号水泵开启,浆水进入2号一级浆罐内存储,此时2号一级浆罐辅助1号一级浆罐使用,起到补充、储存及协调的作用;

步骤三:当1号一级浆罐内的液位传感器检测到内部液体到达上液位后,3号水泵工作,然后将带有细沙的浆水输送至细沙分离机内分离出细沙,细沙经螺旋输送机输送出料,浆水流入二级浆罐内存储;

步骤四:在刷洗搅拌车和砂石分离机工作的同时,3号阀门、4号阀门和2号水泵开启90秒,刷洗搅拌车和砂石分离机产生的浆水经三通管输送至二级浆罐内存储;

步骤五:二级浆罐内存储的浆水到达上液位时,4号水泵和6号阀门开启,将二级浆罐内存储的浆水输送至储浆罐内部,当二级浆罐内存储的浆水到达下液位时,4号水泵停泵,输送至储浆罐内部的浆体最后经压力泵输送至搅拌楼内定时搅拌,搅拌时间为60-120秒,中间间隔时间为1000秒;

步骤六:储浆罐底部的5号阀门定时开启,将比重更大些的沉淀物排出至1号一级浆罐再次进行细沙分离,防止沉淀固结在一起,并且储浆罐顶部的溢流管能够将无砂浆水溢流至1号一级浆罐和二级浆罐再次处理。

本发明的技术效果和优点:

1、本发明直接将刷洗搅拌车清洗水引入系统中,将混凝土浆液分别经砂石分离机和细沙分离机过滤粗砂和细沙,粗砂和细沙回收利用,得到的浆水回收至1号一级浆罐和二级浆罐存储并输送至储浆罐,最后回收至搅拌楼内进行回收利用,并且试验室可以根据不同标号混凝土调整浆水配用比例发送搅拌楼执行,用于生产不同标号的混凝土使用,整个系统不设沉淀池,不需排淤,并且综合利用多个设备,形成零排放系统,实现粗砂和石子分离、浆水无沉淀循环利用以及节能环保的目的,并且实现砂石分离率100%、浆水利用率100%的废水、废渣零排放模式,整个系统使用性能好,能将砂、石、水、浆一次分离开来,可充分实现废渣、废水的回收利用,并且回收的原料符合混凝土的标准;

2、通过将砂石分离机、一级浆水罐、细砂分离机、二级浆水罐、储浆均衡罐、沟槽、管路、阀门、水泵、砂泵、红外线发射器、液位控制器、控制柜等基本配置串联、并联,按研发设计的运行程序编制PLC控制器,实现自动化控制系统的核心设计,并且整个工作流程衔接流畅,节约时间和能耗,自动化程度高,优良的PLC控制系统能够实现无人化操作,司机只需将车停靠到位,然后将转桶清洗干净后倒料即可,无需专人操作,同时在特殊情况下也可使用人工手动操作运行;

3、该回收装置全部由简单通用设备组成,无须专用设备,并且通过螺旋输送机的设置,同时实现清洗和筛分,可有效节约占地面积,同时也减少了故障点,便于维护保养,三个搅拌罐同时卸料,其处理能力能够满足大多数混凝土生产企业的要求,整个系统完全实现了国产化,成本低,整体设备使用可靠,能耗低,并且设备简单,占地面积少;

4、整个系统高效体现其砂石分离→浆水回收→循环利用的设计理念及实用功能,此系统的技改及投入使用,能够彻底解决一直困扰砼行业废水、废渣堆排难及转出时产生的二次污染难题。