申请日2017.12.20

公开(公告)日2018.09.07

IPC分类号C02F11/12

摘要

本发明涉及一种微波调理脱水干化污泥处理方法,包括以下步骤:微波预处理阶段:对污泥进行微波处理;经过微波处理后的污泥与调理剂进行搅拌混合;机械压滤脱水阶段:微波预处理后的污泥进入超高压多级压滤脱水装置,进行多级压滤脱水,第一级为进料压力脱水,第二级为高压压滤脱水,第三级为超高压压滤脱水;干化脱水阶段:所述泥饼进入到污泥干燥系统进行干燥,热空气与污泥在干燥箱内进行接触,将污泥内的水分带出,同时在干燥箱内铺设有热水管线,微波处理系统通过导波管向干燥箱内导入微波。本发明形成微波预处理——超高压机械压滤——干化一体式脱水工艺,大大提高干化效果及干化效率,并降低能耗。

权利要求书

1.一种微波调理脱水干化污泥处理方法,其特征在于:包括以下步骤:

微波预处理阶段:对污泥进行微波处理,破坏污泥的内部结构;

调理剂调理阶段:经过微波处理后的污泥与调理剂进行搅拌混合;

机械三级压滤脱水阶段:微波预处理后的污泥进入超高压多级压滤脱水装置,进行多级压滤脱水,第一级为进料压力脱水,压榨压力为1-2Mpa,第二级为高压压滤脱水,压榨压力为3-5Mpa,第三级为超高压压滤脱水,压榨压力10-12Mpa,在机械压滤脱水过程中,常温高压空气进入压滤腔体中,形成机械压滤-气流携带双重脱水效果;

超高压机械压滤脱水完毕,滤板打开,将泥饼输送出去;

干化脱水阶段:所述泥饼进入到污泥干燥系统进行干燥,热空气与污泥在干燥箱内进行接触,将污泥内的水分带出,同时在干燥箱内铺设有热水管线,微波处理系统通过导波管向干燥箱内导入微波。

2.根据权利要求1所述的微波调理脱水干化污泥处理方法,其特征在于:在微波预处理阶段,经微波处理的污泥还需要通过污泥冷却器降温和进一步混合后再进入机械压滤脱水阶段;所诉污泥冷却器与所述干燥系统通过热水管线连通,形成热风、热水、微波对污泥三效协同干燥。

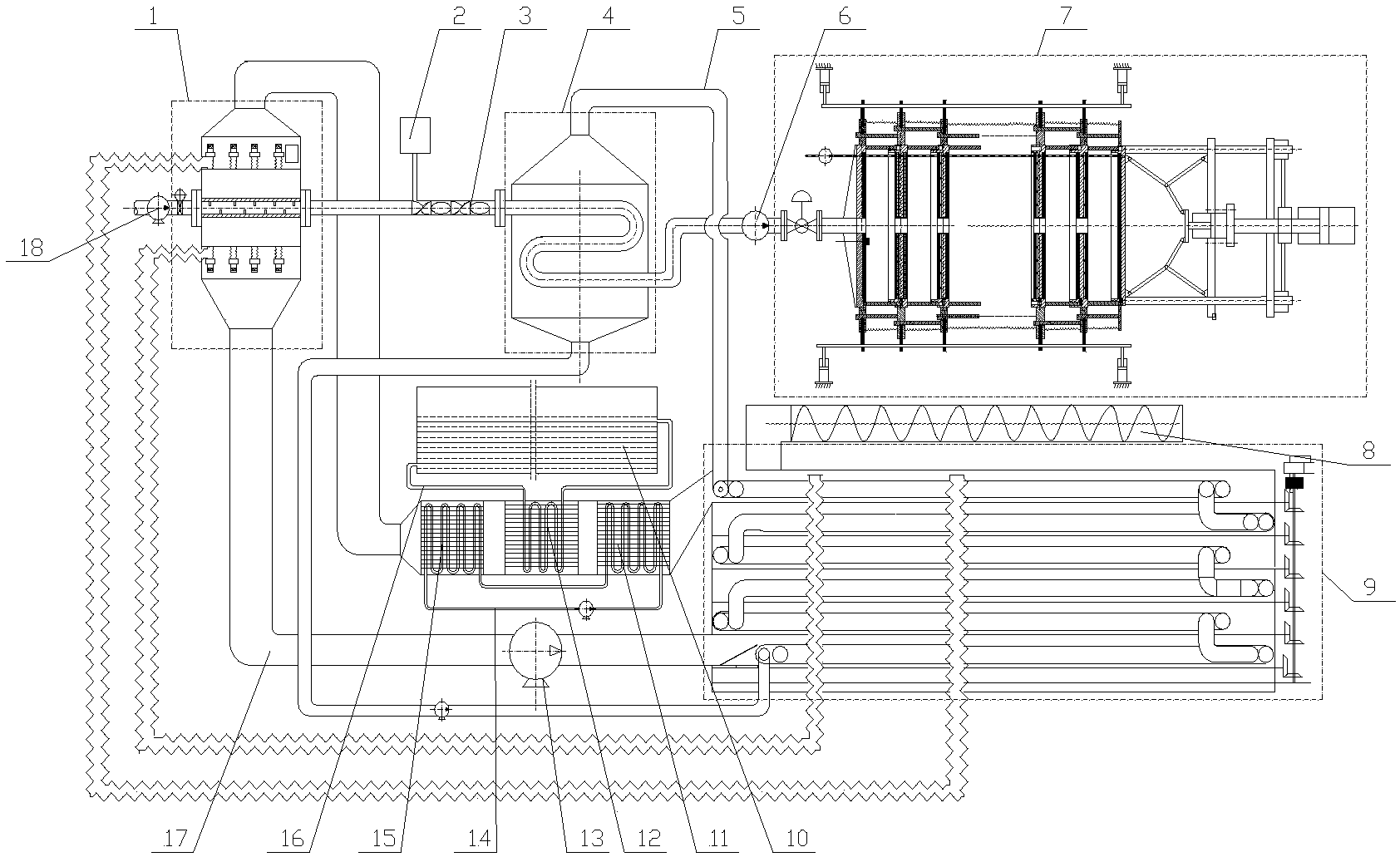

3.根据权利要求1或2所述的微波调理脱水干化污泥处理方法,其特征在于:基于污泥处理装置,所述污泥处理装置包括微波处理系统(1)、调理剂添加装置(2)、热水管线(5)、高压泵(6)、超高压多级压滤脱水装置(7)、双螺旋送料器(8)、干燥系统(9)和控制器,所述的微波处理系统(1)设置在整个系统的前端,在微波处理系统(1)后端依次设置有管道混合器(3)、污泥 冷却器(4)、超高压多级压滤脱水装置(7)、双螺旋送料器(8)和干燥系统(9),所述微波处理系统(1)与所述管道混合器(3)的连接管道和所述调理剂添加装置(2)连接,双螺旋送料器(8)设置在超高压多级压滤脱水装置(7)的下端,所述双螺旋送料器(8)与所述干燥系统(9)的进料口相连接,所述微波处理系统(1)通过热风管道(17)与干燥系统(9)相连接,所述污泥冷却器(4)通过热水管线(5)与干燥系统(9)的内部热水管线(9-4)相连,设有高压常温风管(5)与所述超高压多级压滤脱水装置(7)相连接,所述的微波处理系统(1)发生的微波通过第二导波管(9-7)与干燥系统(9)连接。

4.根据权利要求3所述的微波调理脱水干化污泥处理方法,其特征在于:所述的干燥系统(9)气体出口端依次连接有第一换热器(11)、第二换热器(12)、第三换热器(15)、微波处理系统(1)以及相应的热风管道(17),整个形成一个封闭的气体循环系统,所述的第一换热器(11)与第三换热器(15)之间通过Ι-Ⅲ管线(14)连接,所述的第二换热器(12)与污水池(10)通过Ⅱ-Ⅳ管线(16)连接,空气在一个气体循环系统里完成低温除湿和高温加热;干燥系统(9)的内部热水管线(9-4)、热水管线(5)和污泥冷却器(4)的液体通道相连通构成热水循环系统。

5.根据权利要求4所述的微波调理脱水干化污泥处理方法,其特征在于:所述的干燥系统(9)为多层网带式干燥系统,干燥系统(9)包括干燥箱体(9-1)、翻板机构(9-2)、内部热水管线(9-3)、气流折板(9-4)、网带运动机构(9-5)、网带(9-6)和第二导波管(9-7),所述的干燥箱体(9-1)为封闭箱体,所述的网带(9-6)从上而下分布为多层,每层网带分布在两个气流折板(9-4)中间,所述的气流折板(9-4)分为两半与翻板机构(9-2)连接,所述的第二导波管(9-7)与微波处理系统(1)的第一导波管(1-3)连接,所述第二导波管(9-7)按照网带(9-6)层数分布相应的微波出口数。

6.根据权利要求5所述的微波调理脱水干化污泥处理方法,其特征在于:所述的干燥系统(9)为三效干燥,分别为热空气与污泥对流加热干燥,热水与污泥传热加热,微波对污泥进行微波加热。

7.根据权利要求1所述的微波调理脱水干化污泥处理方法,其特征在于:所述的微波处理系统(1)为可连续式动态对污泥进行微波处理的装置,包括污泥流量计(1-1)、微波腔体(1-2)、第一导波管(1-3)、磁控管(1-4)、微波功率调节器(1-5)、污泥管道(1-6)、搅拌片(1-7)和热风管线接口(1-8),所述的微波腔体(1-2)为金属材料制成的封闭型腔体,所述的污泥管道(1-6)为透波性强的材料组成设置在微波加腔体(1-2)内,所述的污泥管道(1-6)内还固定设置有搅拌片(1-7),用以对污泥进行搅拌,所述的热风管线接口(1-8)与热风管道(17)相连接,所述的磁控管(1-4)与第一导波管(1-3)在污泥管道(1-6)方向上设置有多个,所述第一导波管(1-3)与干燥系统(9)内的第二导波管(9-7)相连接。

8.根据权利要求5所述的微波调理脱水干化污泥处理方法,其特征在于:所述流量计(1-1)和微波功率调节器(1-5)均与控制器连接,微波辐射能量密度范围为0.1-0.2kJ/ml,当检测到污泥流量有变化时,通过控制器控制微波功率调节器(1-5),使得微波辐射能量密度位于上述范围内。

9.根据权利要求1所述的微波调理脱水干化污泥处理方法,其特征在于:所述超高压多级压滤脱水装置(7)包括压滤板框、二级油缸(7-6)、三级油缸(7-4)和力放大机构(7-3),所述的压滤板框之间形成压滤腔,所述的压滤板框左右两侧分别固定连接有外圈环和内圈环,两相邻压滤板框的外圈环和内圈环紧密配合,所述的内圈环上设置有密封件;所述二级油缸(7-6)的输出端与静板(7-7)固定连接,所述的力放大机构(7-3)安装于静板(7-7)和动板(7-8)之间,所述的三级油缸(7-4)安装于静板(7-7)上,三级油缸(7-4)的输出端与所述力放大机构(7-3)连接,所述的动板(7-8)作用于压滤腔;所述高压泵(6)设置在超高压多级压滤脱水装置的进泥通道上,所述进泥通道与污泥冷却器(4)相连通。

10.根据权利要求1所述的微波调理脱水干化污泥处理方法,其特征在于:所述的调理剂添加装置(2)包括螺旋定量输送装置(2-1)、搅拌器(2-2)和调理剂箱体(2-3),调理剂添加装置(2)内盛装的调理剂为高分子阳离子絮凝剂与惰性颗粒物,所述的阳离子絮凝剂添加量为绝干泥量的1‰-3‰,所述的惰性颗粒物添加量为绝干泥量的1%-5%。

说明书

微波调理脱水干化污泥处理方法

技术领域

本发明涉及污水污泥处理领域,具体地说是一种微波调理脱水干化污泥处理方法。

背景技术

市政污泥来源于城市污水处理的过程,城市污水处理大多采用生物处理产生的活性污泥,含有大量的包括无机颗粒、细菌菌体、胶体、水分等。具有成分复杂、含水率高,采用普通方法难以难脱水等特点。

污泥高含水率是制约着污泥处理处置的瓶颈,含水率高的污泥不仅体积庞大,而且所含的大量有机质、重金属和有害微生物容易腐化或释放到环境中,引起二次污染,对于污泥后续的填埋、焚烧、资源化利用等都造成不利的影响。因此,污泥深度脱水减量化是污泥处理首要目的,减量化是实现污泥其它“三化”的基础,污泥越干,后续处理处置越有利。

早期污泥常用的脱水设备有板框压滤机、转鼓离心机和带式过滤压滤机,经这些设备脱水后污泥含水率一般在75%-80%,这些污泥因含水率过高,造成运输不便且成本较高,而且无法在填埋场直接处置致使干化时间长,污泥中含有的大量有机物及丰富的氮磷钾等营养物,易腐烂产生恶臭造成环境污染。

由于污泥有机质含量高,胶体性质,脱水困难等,一般在机械脱水前都需要预处理,目前对市政污泥进行的预处理方式主要可分为三类:物理调理:指通过外加能量来改变污泥的性状,常见的方式包括超声波预处埋、热水解预处理、微波辐射、冻融等方式;化学调理:指加入化学巧剂来改变污泥的性状,如絮凝剂、盐、木屑等;生物调理:指投放微生物通过生化反应来改变污泥的性状,该方法操作流程简便,但是耗时较长。由于微波具有较好的穿透性和选择性加热的特性,污泥中的水分子属于极性分子,介电常数较大,对微波辖射具有很强的吸收能力,可在短时间内快速升温从而破坏污泥絮体中的微生物结构,改善污泥的脱水性能。如微波调理使用得当,则能耗也较低。

目前市场上运用较多的污泥深度脱水设备是隔膜板框压滤机,脱水时,效率较低,压榨压力仅为1.6MPa,其压榨由高压水泵将水注入隔膜板框内部,鼓胀隔膜来减小滤室面积,隔膜板框靠板框的塑性变形来挤压;隔膜板框压缩比小,相对工作周期长。另外,市面上常见的弹性压榨板框其结构构造上,过滤板都是一个整体的注塑模件,过滤板容易受损变形,而且损坏后的过滤板需要整体更换,使得维护成本较高,更重要的是,由于结构特点及压榨压力不高,当前采用该隔膜板框压滤机可能将市政污泥压榨脱水至60%左右,比之前的板框压滤机含水率降低不少,主要原因是因为隔膜鼓胀对污泥产生二次压榨,即污泥压滤腔室为可变腔室,但是该设备需要添加绝干泥量30%左右的石灰和铁盐,从而大大增加了污泥的量,而且添加的石灰及氯化铁等对污泥后续的处理处置带来不利的影响,违背污泥处理处置的减量化及无害化原则。

通过微波调理后的污泥破坏了污泥胶体结构,释放出一些结合水变成易于通过机械方法脱除的自由水,进入机械脱水后,污泥变成含水率较低的泥饼。污泥的含水率一般还位于30%-40%之间。为了进一步降低污泥的含水率,只能通过热干化方法将其进行干化处理并使之成为可以利用的燃料。当前污泥干化有通过高温烟气对污泥进行干化,干化后的尾气还需要进行再处理,而且干化过程温度较高,一般在150-200℃之间,干化时产生的味道较重,整个系统结构复杂。

发明内容

有鉴于此,本发明针对上述现有技术存在的减量化效果不佳,脱水后含水率仍较高,干化能耗高等技术问题,提出一种基于微波进行预处理,实现深度脱水,并合理分配利用能量以降低能耗的微波调理脱水干化污泥处理方法。

本发明的技术解决方案是,提供一种微波调理脱水干化污泥处理方法,包括以下步骤:

微波预处理阶段:对污泥进行微波处理;

调理剂调理阶段:经过微波处理后的污泥与调理剂进行搅拌混合;

机械三级压滤脱水阶段:微波预处理后的污泥进入超高压多级压滤脱水装置,进行多级压滤脱水,第一级为进料压力脱水,压榨压力为1-2Mpa,第二级为高压压滤脱水,压榨压力为3-5Mpa,第三级为超高压压滤脱水,压榨压力10-12Mpa,在机械压滤脱水过程中,常温高压空气进入压滤腔体中,形成机械压滤-气流携带双重脱水效果;

超高压机械压滤脱水完毕,滤板打开,将泥饼输送出去;

干化脱水阶段:所述泥饼进入到污泥干燥系统进行干燥,热空气与污泥在干燥箱内进行接触,将污泥内的水分带出,同时在干燥箱内铺设有热水管线,微波处理系统通过导波管向干燥箱内导入微波。

可选的,在微波预处理阶段,经微波处理的污泥还需要通过污泥冷却器降温和进一步混合后再进入机械压滤脱水阶段;所诉污泥冷却器与所述干燥系统通过热水管线连通,形成热风、热水、微波对污泥三效协同干燥。

可选的,基于污泥处理装置,所述污泥处理装置包括微波处理系统、调理剂添加装置、热水管线、高压泵、超高压多级压滤脱水装置、双螺旋送料器、干燥系统和控制器,所述的微波处理系统设置在整个系统的前端,在微波处理系统后端依次设置有管道混合器、污泥冷却器、超高压多级压滤脱水装置、双螺旋送料器和干燥系统,所述微波处理系统与所述管道混合器的连接管道和所述调理剂添加装置连接,双螺旋送料器设置在超高压多级压滤脱水装置的下端,所述双螺旋送料器与所述干燥系统的进料口相连接,所述微波处理系统通过热风管道与干燥系统相连接,所述污泥冷却器通过热水管线与干燥系统的内部热水管线相连,设有高压常温风管与所述超高压多级压滤脱水装置相连接,所述的微波处理系统发生的微波通过第二导波管与干燥系统连接。

可选的,所述的干燥系统气体出口端依次连接有第一换热器、第二换热器、第三换热器、微波处理系统以及相应的热风管道,整个形成一个封闭的气体循环系统,所述的第一换热器与第三换热器之间通过Ι-Ⅲ管线连接,所述的第二换热器与污水池通过Ⅱ-Ⅳ管线连接,空气在一个气体循环系统里完成低温除湿和高温加热;干燥系统的内部热水管线、热水管线和污泥冷却器的液体通道相连通构成热水循环系统。

可选的,所述的干燥系统为多层网带式干燥系统,干燥系统包括干燥箱体、翻板机构、内部热水管线、气流折板、网带运动机构、网带和第二导波管,所述的干燥箱体为封闭箱体,所述的网带从上而下分布为多层,每层网带分布在两个气流折板中间,所述的气流折板分为两半与翻板机构连接,所述的第二导波管微波处理系统的第一导波管连接,所述第二导波管按照网带层数分布相应的微波出口数。

可选的,所述的干燥系统为三效干燥,分别为热空气与污泥对流加热干燥,热水与污泥传热加热,微波对污泥进行微波加热。

可选的,所述的微波处理系统为可连续式动态对污泥进行微波处理的装置,包括污泥流量计、微波腔体、第一导波管、磁控管、微波功率调节器、污泥管道、搅拌片和热风管线接口,所述的微波腔体为金属材料制成的封闭型腔体,所述的污泥管道为透波性强的材料组成设置在微波加腔体内,所述的污泥管道内还固定设置有搅拌片,用以对污泥进行搅拌,所述的热风管线接口与热风管道相连接,所述的磁控管与第一导波管在污泥管道方向上设置有多个,所述第一导波管与干燥系统内的第二导波管相连接。

可选的,所述流量计和微波功率调节器均与控制器连接,微波辐射能量密度范围为0.1-0.2kJ/ml,当检测到污泥流量有变化时,通过控制器控制微波功率调节器,使得微波辐射能量密度位于上述范围内。

可选的,所述超高压多级压滤脱水装置包括压滤板框、二级油缸、三级油缸和力放大机构,所述的压滤板框之间形成压滤腔,所述的压滤板框左右两侧分别固定连接有外圈环和内圈环,两相邻压滤板框的外圈环和内圈环紧密配合,所述的内圈环上设置有密封件;所述二级油缸的输出端与静板固定连接,所述的力放大机构安装于静板和动板之间,所述的三级油缸安装于静板上,三级油缸的输出端与所述力放大机构连接,所述的动板作用于压滤腔;所述高压泵设置在超高压多级压滤脱水装置的进泥通道上,所述进泥通道与污泥冷却器相连通。

可选的,所述的调理剂添加装置包括螺旋定量输送装置、搅拌器和调理剂箱体,调理剂添加装置内盛装的调理剂为高分子阳离子絮凝剂与惰性颗粒物,所述的阳离子絮凝剂添加量为绝干泥量的1‰-3‰,所述的惰性颗粒物添加量为绝干泥量的1%-5%。

采用以上结构,本发明具有以下优点:市政污泥先通过微波处理系统,利用微波作用使得细胞内水分子高速旋转,污泥在微波处理下温度升高,破坏污泥的胶体结构,同时使得污泥颗粒粗大化,释放污泥的内部水,提高脱水性能,被微波预处理过的污泥进入超高压机械压滤装置进行机械脱水,自由水和部分内部水被机械脱除后进入干化系统进一步干化脱水,形成微波预处理—超高压机械压滤—干化一体式脱水工艺。由于微波发生器的输入功率大于输出功率而产生大量的热量,同时污泥被微波加热后温度升高,如将高温污泥直接输送到超高压机械压滤脱水装置中,滤布在高温高压下将很快破损,通过污泥冷却器到将吸收污泥的热量对污泥进行降温,最后通过热风管道将微波发生器及污泥冷却器内的热量输入到污泥干燥系统,热量得到充分利用,又可保证超高压机械压滤脱水系统滤布的寿命,上述结构将微波发生器产生的热量,污泥降温的热量得到重复利用,而且干化时通过导波管将微波发生器的微波巧妙引入到干化系统里,对污泥进行微波+热风干化,利用微波的加热效率高、穿透能力强、选择性加热等特点,大大提高干化效果及干化效率。