申请日2017.12.22

公开(公告)日2019.03.15

IPC分类号C02F1/44; C02F1/58; B01D5/00; C02F9/00; B01D61/36

摘要

本发明涉及一种处理在聚碳酸酯的生产过程中产生的废水中的溶剂的方法。更具体地,本发明涉及一种处理在聚碳酸酯的生产过程中产生的废水中的溶剂的方法,其中,该方法不管所述溶剂的浓度大小,都可以通过使用膜蒸馏方法容易地回收高纯度的溶剂以重复利用该溶剂,并且有助于节能。

权利要求书

1.一种处理废水中的溶剂的方法,包括以下步骤:

a)制备在聚碳酸酯的生产过程中产生的含有水以及汽态和液态的溶剂的废水;

b)通过膜蒸馏方法分离所述溶剂,其中,将所述废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅分离所述废水的所述汽态的溶剂并将其输送至冷凝器中;

c)使用冷凝器冷凝所述分离的溶剂;以及

d)将所述冷凝的溶剂输送至溶剂储器中。

2.根据权利要求1所述的方法,

其中,所述步骤a)的所述废水还含有盐、催化物质,或者盐和催化物质。

3.根据权利要求1或权利要求2所述的方法,

其中,当所述步骤a)的所述废水还含有盐时,所述通过膜蒸馏方法分离所述溶剂的步骤包括:

将含有水、盐以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅将所述废水的所述汽态的溶剂分离至一侧并将其输送至冷凝器中。

4.根据权利要求1或权利要求2所述的方法,

其中,当所述步骤a)的所述废水还含有催化物质时,所述通过膜蒸馏方法分离所述溶剂的步骤包括:

将含有水、催化物质以及汽态和液态的溶剂的废水 供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅将所述废水的所述汽态的溶剂分离至一侧并将其输送至冷凝器中。

5.根据权利要求1或权利要求2所述的方法,

其中,当所述步骤a)的所述废水还含有催化物质时,所述通过膜蒸馏方法分离所述溶剂的步骤包括:

将含有水、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔将所述废水的所述催化物质和所述汽态的溶剂分离至一侧并将它们输送至冷凝器中。

6.根据权利要求1或权利要求2所述的方法,

其中,当所述步骤a)的所述废水还含有催化物质时,所述通过膜蒸馏方法分离所述溶剂的步骤包括:

将含有水、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔将基于废水中含有的全部所述催化剂的重量的仅20重量%至90重量%的所述催化物质连同所述汽态的溶剂分离至一侧并将它们输送至冷凝器中。

7.根据权利要求1或权利要求2所述的方法,

其中,当所述步骤a)的所述废水还含有盐和催化物质时,所述通过膜蒸馏方法分离所述溶剂的步骤包括:

将含有水、盐、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔将所述废水的所述催化物质和所述汽态的溶剂分离至一侧并将它们输送至冷凝器中。

8.根据权利要求1或权利要求2所述的方法,

其中,当所述步骤a)的所述废水还含有盐和催化物质时,所述通过膜蒸馏方法分离所述溶剂的步骤包括:

将含有水、盐、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅将所述废水的所述汽态的溶剂分离至一侧并将其输送至冷凝器中。

9.根据权利要求1所述的方法,

其中,所述疏水性多孔支撑膜具有尺寸为0.1μm至1μm的孔。

10.根据权利要求1所述的方法,

其中,所述疏水性多孔支撑膜由聚丙烯、聚乙烯、聚四氟乙烯(PTFE)、或聚丙烯,与特氟隆组合的疏水性聚合物材料形成。

11.根据权利要求1所述的方法,

其中,在所述步骤a)中,所述废水在纯化所述聚碳酸酯的步骤中产生,或在干燥完成之后在再生用于干燥所述聚碳酸酯的氮气的步骤中产生。

12.根据权利要求1所述的方法,

其中,所述溶剂是二氯甲烷、1,2-二氯乙烷(ClCH=CHCl)、氯苯(C6H5Cl)或甲苯(C7H5)。

13.根据权利要求1所述的方法,

其中,所述步骤b)还包括在将所述废水供应至所述疏水性多孔支撑膜中之前加热所述废水。

14.根据权利要求1所述的方法,

其中,在所述步骤b)中,未通过所述疏水性多孔支撑膜分离的其余废水保留在所述疏水性多孔支撑膜的另一侧,然后通过连接至所述分离膜柱的侧面的输送管线排出。

15.根据权利要求1所述的方法,

其中,在所述步骤c)中分离的所述溶剂被回收并且在所述聚碳酸酯的生产过程中重复利用。

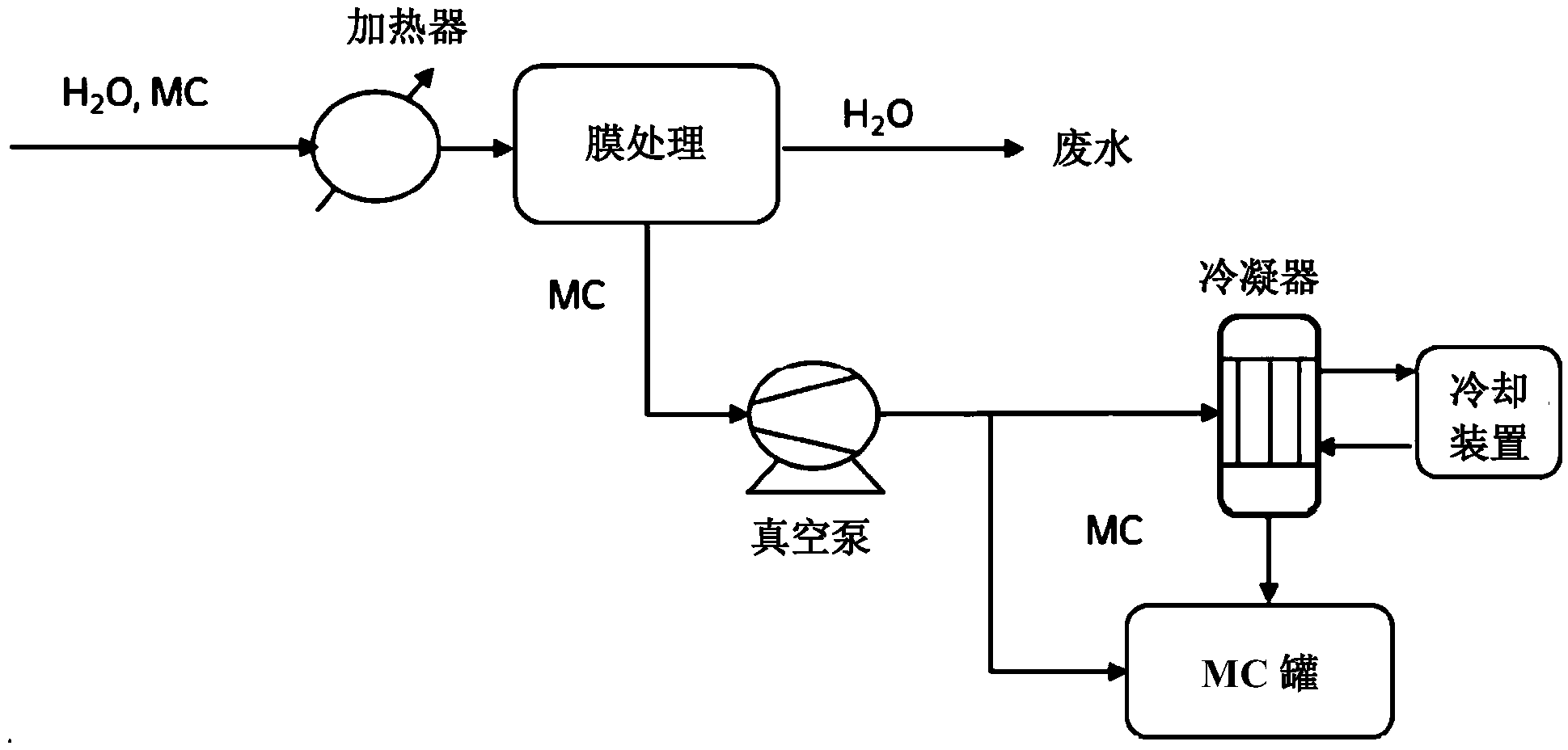

16.根据权利要求1所述的方法,其中,所述废水中的溶剂使用包括如下的处理装置处理:

加热器,用于加热所述在聚碳酸酯的生产过程中产生的含有水以及汽态和液态的溶剂的废水;

具有疏水性多孔支撑膜的分离膜柱,用于仅分离由所述加热器加热的所述废水的所述汽态的溶剂;

配备有冷却装置的冷凝器,用于冷凝从所述分离膜分离的所述溶剂;

溶剂储器,用于回收从所述冷凝器分离的所述溶剂;以及

真空泵,用于回收或循环所述溶剂。

说明书

处理废水中的溶剂的方法

技术领域

相关申请的交叉引用

本申请要求于2016年12月26日在韩国知识产权局提交的韩国专利申请No.10-2016-0179502的权益,该申请的公开内容通过引用全部并入本说明书中。

本公开涉及一种处理在聚碳酸酯的生产过程中产生的废水中的溶剂的方法,该方法可以通过使用膜蒸馏方法回收高纯度的溶剂以重复利用溶剂,并且有助于节能。

背景技术

聚碳酸酯是工程塑料之一并且广泛用于塑料工业中。聚碳酸酯的透明度、抗冲击性、机械强度、耐热性等优异,并且应用于诸如透明片材、汽车保险杠、光盘等的广泛的领域中。

聚碳酸酯通常通过使二价羟基化合物与光气反应的方法,或通过使二价羟基化合物与碳酸二酯反应的交换方法制备。

在通过上述两种方法制备的聚碳酸酯产品中,杂质与所需要的聚碳酸酯一起存在。例如,杂质是通常用于制备聚碳酸酯的有机溶剂如二氯甲烷(CH2Cl2)、催化剂组分如三乙胺,以及盐组分如氯化钠和碳酸钠。

聚碳酸酯的生产过程大致分为聚合过程和后处理过程。在后处理过程中,包括用于除去未反应的残余单体和除了聚碳酸酯之外的杂质的纯化过程,以及干燥和成型过程。

此处,二氯甲烷是在聚碳酸酯的生产过程中大量使用的有机溶剂。

聚合的聚碳酸酯溶液含有大量的所使用的诸如TEA的催化剂、盐和其它杂质。因此,需要洗涤过程来除去聚碳酸酯溶液中含有的诸如TEA的催化剂、盐和其它杂质。该洗涤过程使用大量的水,产生大量的含有诸如TEA的催化剂、盐和其它杂质以及二氯甲烷的废水。此外,在聚碳酸酯的干燥步骤中使用氮气。在干燥之后通过除去所使用的氮气中含有的溶剂(例如,二氯甲烷或二氯甲烷/水)来再生氮气的过程(使用吸附塔、洗涤器、除水塔等)中,也产生大量的含有二氯甲烷的废水。

由于二氯甲烷是有毒的挥发性物质,因此,当废水存在二氯甲烷而排放并且接触人体时,已知它会引起生长恶化或癌症,这非常危险。此外,当二氯甲烷包含在废水中并排放时,在工艺中可以重复利用的二氯甲烷损失,这会引起经济性问题。

因此,需要一种回收废水中的溶剂如二氯甲烷的方法,并且正在研究各种方法。例如,韩国专利公开No.2014-0145885公开了一种聚碳酸酯的制备方法,包括用蒸馏柱纯化二氯甲烷溶剂的步骤。此外,美国专利No.9,039,900公开了一种在低剪切速率下分离产物混合物之后萃取催化剂和离子的方法。

然而,这些方法存在的一些问题在于废水中的溶剂的回收率低并且过度消耗能量。

尽管公知分离和回收废水中的二氯甲烷的方法,但是存在的一些问题在于迄今已知的方法根据二氯甲烷浓度而具有高能量消耗和低回收率。

发明内容

技术问题

本公开提供一种处理在聚碳酸酯的生产过程中产生的废水中的溶剂的方法,该方法不管溶剂的浓度大小,都可以通过膜蒸馏法以高产率从聚碳酸酯的生产过程中产生的废水中回收溶剂。特别地,由于能量消耗不高,并且不产生大量的废水,因此,所述方法是经济的。

技术方案

本公开提供一种处理废水中的溶剂的方法,包括以下步骤:

a)制备在聚碳酸酯的生产过程中产生的含有水以及汽态和液态的溶剂的废水;

b)通过膜蒸馏方法分离所述溶剂,其中,将所述废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅分离所述废水的所述汽态的溶剂并将其输送至冷凝器中;

c)使用所述冷凝器冷凝所述分离的溶剂;以及

d)将所述冷凝的溶剂输送至溶剂储器中。

所述步骤a)的所述废水还可以含有盐、催化物质,或者盐和催化物质。

当所述步骤a)的所述废水还含有盐时,通过膜蒸馏方法分离所述溶剂的步骤可以包括:将含有水、盐以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅将所述废水的所述汽态的溶剂分离至一侧并将其输送至冷凝器中。

当所述步骤a)的所述废水还含有催化物质时,通过膜蒸馏方法分离所述溶剂的步骤可以包括:将含有水、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅将所述废水的所述汽态的溶剂分离至一侧并将其输送至冷凝器中。

当所述步骤a)的所述废水还含有催化物质时,通过膜蒸馏方法分离所述溶剂的步骤可以包括:将含有水、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔将所述废水的所述催化物质和所述汽态的溶剂分离至一侧并将它们输送至冷凝器中。

当所述步骤a)的所述废水还含有催化物质时,通过膜蒸馏方法分离所述溶剂的步骤可以包括:将含有水、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔将基于废水中含有的全部所述催化剂的重量的仅20重量%至90重量%的所述催化物质连同所述汽态的溶剂分离至一侧并将它们输送至冷凝器中。

当步骤a)的所述废水还含有盐和催化物质时,通过膜蒸馏方法分离所述溶剂的步骤可以包括:将含有水、盐、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔将所述废水的所述催化物质和所述汽态的溶剂分离至一侧并将它们输送至冷凝器中。

当步骤a)的所述废水还含有盐和催化物质时,通过膜蒸馏方法分离所述溶剂的步骤可以包括:将含有水、盐、催化物质以及汽态和液态的溶剂的废水供应至具有疏水性多孔支撑膜的分离膜柱中,通过所述疏水性多孔支撑膜的孔仅将所述废水的所述汽态的溶剂分离至一侧并将其输送至冷凝器中。

所述疏水性多孔支撑膜优选地具有尺寸为0.1μm至1μm的孔。

所述疏水性多孔支撑膜优选地由聚丙烯、聚乙烯、聚四氟乙烯(PTFE)、或聚丙烯,与特氟隆组合的疏水性聚合物材料形成。

所述溶剂可以是二氯甲烷、1,2-二氯乙烷(ClCH=CHCl)、氯苯(C6H5Cl)或甲苯(C7H5)。

在步骤a)中,所述废水可以在纯化所述聚碳酸酯的步骤中产生,或者在干燥完成之后再生用于干燥所述聚碳酸酯的氮气的步骤中产生。

步骤b)还可以包括在将废水供应至疏水性多孔支撑膜之前加热废水。

在步骤b)中,未通过疏水性多孔支撑膜分离的其余废水会保留在疏水性多孔支撑膜的另一侧,然后可以通过连接至分离膜柱侧面的输送管线排出。

在步骤c)中分离的所述溶剂可以被回收并且在所述聚碳酸酯的生产过程中重复利用。

所述废水还可以含有在聚碳酸酯的生产过程中使用的催化剂、盐和添加剂。

另外,本公开的方法优选使用包括如下的处理装置:

加热器,用于加热在聚碳酸酯的生产过程中产生的含有水以及汽态和液态的溶剂的废水;

具有疏水性多孔支撑膜的分离膜柱,用于仅分离由所述加热器加热的废水的所述汽态的溶剂;

配备有冷却装置的冷凝器,用于冷凝从所述分离膜分离的所述溶剂;

溶剂储器,用于回收从冷凝器分离的所述溶剂;以及

真空泵,用于回收或循环所述溶剂。

有益效果

本公开通过使在聚碳酸酯的生产过程的纯化或干燥过程中产生的废水的氮气中的溶剂液化,可以使用膜蒸馏方法有效地分离和回收液体废水中的溶剂。此外,由于回收的溶剂可以在聚碳酸酯的生产过程中重复利用,因此,可以降低成本。此外,因为与其它分离方法相比,即使在低的能量消耗下也可以以高产率回收溶剂而没有任何附加的压力,所以,效率优异。