申请日1986.03.05

公开(公告)日1986.09.03

IPC分类号B01D21/02

摘要

为了形成一基本上无湍流的区,在带有发酵室的用来对废水进行厌氧净化处理的设备中,于其净化水排出装置(11)附近且在该发酵室的上方配有一沉淀槽,后者由三层集气罩(2、3、4)组成,最上层的每个罩子(4)直接位于最下层的一个罩子(2)之上;最下层的每个集气罩(2)则经由一或多根管道,同最上层的集气罩(4)相连通;而最上与居中层〔分别为(4)与(3)〕的集气罩则同排气管道(15)直接通连。

権利要求書

1、用于废水厌氧净化的设备,该设备包括:一反应器缸,配备有一安置在一发酵室上方的沉淀槽,此沉淀槽是由至少两层集气罩组成,它们以搭接的方式装配,使得从发酵室上升的气泡总能收集起;用来将净化后的水排出的装置,此种装置安装在集气罩的上方;以及用来将废水供给到该发酵室的装置,该设备的特征在于,该沉淀室是由三层集气罩(2、3、4)组成,最上层中的每个集气罩(4)是直接位于最下层集气罩(2)的上方,而且最下层的集气罩(2)则经由一或多根管道,同最上层(4)的集气罩连通,同时,最上与居中层的集气罩[分别为(4)与(3)]则同排气管道(15)直接连通。

2、符合权利要求1中规定的设备,其特征在于,最下层的一个集气罩(2)与最上层的一个集气罩(4)之间的气体连通件是一种立管(17),此立管的出口高于作业时该立管中所保持的液面。

3、符合权利要求2所规定的设备,其特征在于,此立管(17)的底端是由一倾斜的导向档板加以限制。

4、符合上述权利要求之一所规定的设备,该设备有一个带有直排铺放的集气罩之圆筒形缸,其特征在于,上述集气罩(2、3、4)在两端上延伸到接近该缸的壁部。

说明书

本发明涉及到废水的厌氧净化设备,该设备包括:一反应器缸,在它的发酵室上方安装有一沉淀槽,此沉淀槽由至少是两层集气罩构成,这些集气罩排布成搭接方式,使得从发酵室泛起的气泡总能够收集起;装设在聚气罩上方,用来排出已净化之水的装置;以及将废水供给发酵室的装置。

这样的一种设备已经实用化,通常标为U.A.S.B.反应器,U.A.S.B则是“上流厌氧淤渣层(upflow Anaerobic Sludge Blanket)”取各字首组成的缩写词。取上述名称的这种已知设备的沉淀槽,是由两层集气罩组成;最下一层中的每个罩子通过一个倾斜的管道同最上一层中的一个罩子相连。收集起的全部气体从最上层的罩子中流出,进入一例如与气量计相连的排气管道。这种已知的废水净化设备暴露出下述缺点,由于有湍流,而使污浆与水不能在沉淀槽中相互充分地分离,结果对该设备的生产率带来不利影响。上述湍流主要是由于沉淀槽中产生的向上流动所形成,而这种向上流动则是由许多细微的小气泡所引起。这些小气泡的产生,是因为处于较深部位的水要比表面处的水,溶解有更多的气体。在向上流动的过程中,此种过饱和的气体将以小气泡的形式从水中冒出。一旦产生了这种形式的流动,由于它开始时起到一种气体上升的作用,就将保持住这种形式,并集拢起来自更深处的水。结果在沉淀槽中产生了过多的铅垂流动与水平流动(从上升流到下降流)。

本发明之目的在于消除此种缺点,并提供一种上述名称下的厌氧 净化设备,其中,至少在邻近净化水排出装置的区域中没有湍流,因而能理想地在淤渣与水之间进行分离。

本发明的这种设备之特征在于,沉淀槽是由三层集气罩构成,最上一层中的每个集气罩直接地位于最下一层中的一个集气罩之上,而最下一层中的每个集气罩,则通过一或多条管道而与最上层中的一个集气罩相连,同时,最上层和中间层的集气罩直接连接到排气管道。

唯一允许流动的乃是污水流;因压力下降而释放出的气泡则由最上层的集气罩所收集,不会干扰淤渣的沉淀。加设的一层集气罩改进了气体的收集工作,且因此减少了各种臭味公害。同时,还较好地减慢了水平流速。最下一层集气罩中收集的气体,应该以一种有控制的方式输至排气管道,而不是把它释放到最上部的液体层中。为此,最上层和居中层的集气罩是同排气管道直接连通,而最下层中的每个集气罩则同最上层的一个集气罩有一气体连通件。

为了防止来自最下层罩子中的气体有可能在位于最上层罩子中的液体内形成湍流。此最下层的罩子与最上层的罩子间的气体连通件最好是一根立管,此立管的出口高出作业过程中保持于最上层罩子中的液面。

在最上与最下层的集气罩之间的竖立式连接管道具有这样的横截面,它使得这些管道不会作为气体上升管道,而气体的入口部也按如下的方式配置,使之在上述立管中产生循环流,制止在其中产生一过大的漂浮层。

气体从最下层罩子中是以这样的方式排出,使得在此罩子中产生一气体通道,且不因气体输送至排出部位而在纵向上产生水流。

为了在最上与最下层罩子间的连通立管中使液体与气体能充分地分离,可以用一块倾斜的导板来限制住立管的底端。

已知的U.A.S.B反应器还有另一种缺点,即其中各集气罩 的长度都相同,而且方形的沉淀槽是位于此反应器缸的圆形截面内。这样的结构需要有倾斜的导向档板,来收集在沉淀槽外上升的气体并把它输送至此沉淀槽。

这样的气体则会产生干扰沉淀的水平气流。

本发明打算消除这一缺点,为此,将这些集气罩在两个端部上加以延伸,使接近到反应器缸的圆筒形壁部。

通过将集气罩拓张使沉淀槽扩大的结果,还能提高此净化设备每平方米表面的生产率。

对照用来阐明实施例的附图,将可更详尽地弄清本发明。

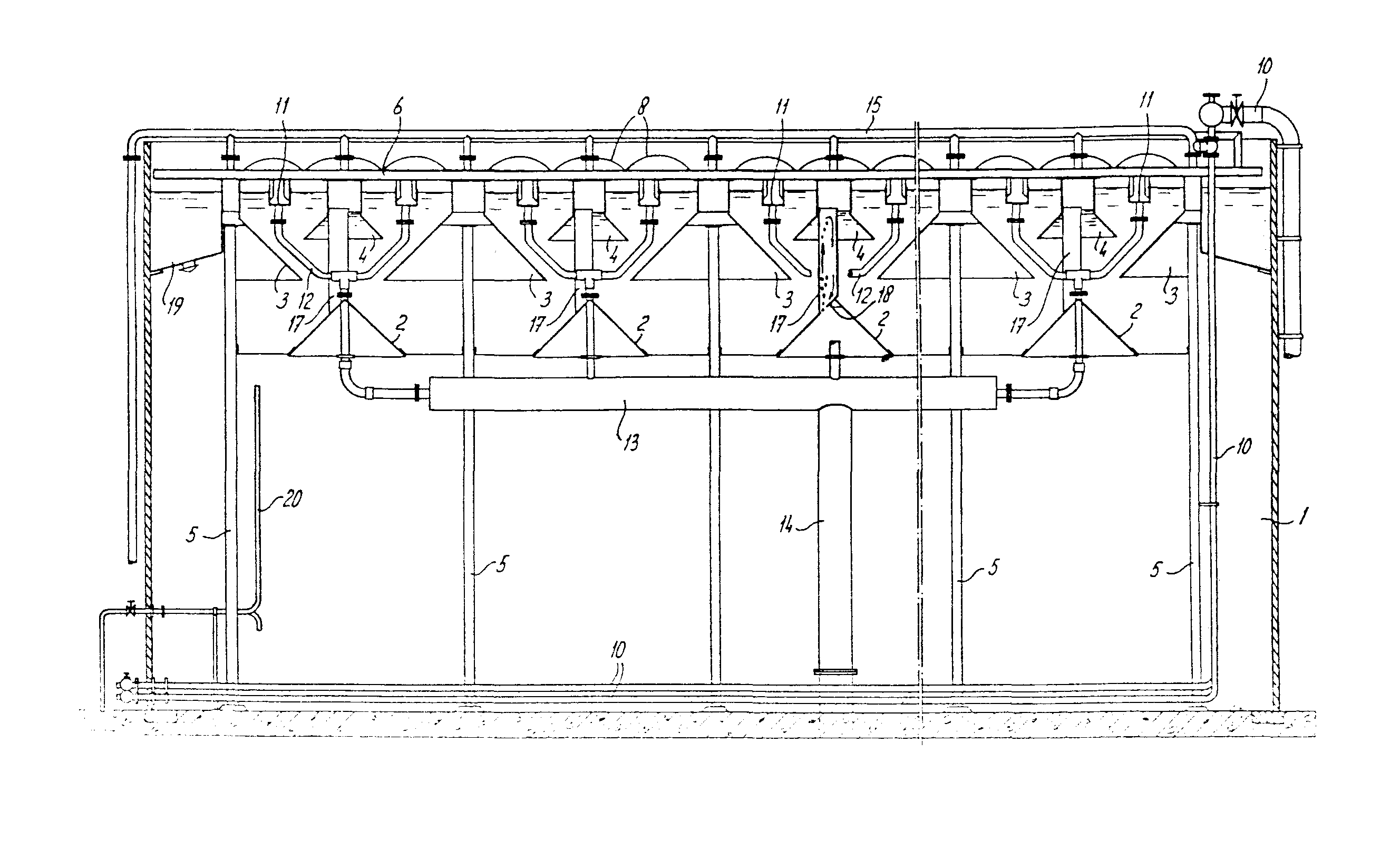

图1是一种厌氧的废水净化装置的纵剖面图;而图2是它的横剖面图。

图中所示的设备包括一圆筒形的缸1,在它的上部,安装有一个由三层集气罩构成的沉淀槽。最下层的罩子以2表示,中层的罩子以3而最上层的罩子以4表示。最上层的每个罩子4直接地位于最下层的罩子2的上方。最下层中的罩子2同中层的罩子3相搭接。

由立柱5、横梁6与支承梁7相互交叉配合成的一个系统,用来支承住这些集气罩。

缸1的顶部覆盖有由一些长而弯曲的塑料罩8以及滑道9组成的系统。此系统置放在相互交叉配置的支承梁7之上。已净化的水所用的溢流导管11则装配在集气罩3与4之间。这些溢流导管11经由连接管12同主排料管13与14相通连。

中层和最上层的集气罩3与4同气体用的主排料管15各有一个直接连通装置,而此主排料管则导向例如一个气量计。最下层中的集气罩2也经由一个立管17,连通到最上层的集气罩4。

该设备的操作方式如下:

将一层厌氧的淤渣放置于反应器缸的底部上。通过一供料系统 10,让废水以良好分布的方式供给到该缸内。有机物由于厌氧发酵作用转变为甲烷,它部分地溶解于水中,部分地以气泡形式上升。液面由于废水的供入而上升,直至达到导管11溢流限的高度。经净化过的水流入上述导管并经管道12、13与14排出。上升的气体收集于集气罩2、3与4中。罩子3与4中的气体将直接流至排气管15,而最下层中罩子2内的气体,则经由立管17进入最上层的罩子4中,并从这里进入排气管15。

排气管15中的气体排出量要加以调节,使罩子3与4中的液面,低于根据导管11溢流限高度所确定的通常液面。要注意确保立管17的上边缘突出到上层罩子4中下降了的液面之上,这就能使罩子4中的液体不会成为湍流。

由于立管17的底部配备有倾斜导板18形式的限制件,沉淀在这些立管中的淤渣就能沿此种导板18,回流向发酵区的方向。重要的是,这时的水流向溢流导管时不发生湍流。只有在这时,才能在已净化的水和所裹入的淤渣颗粒之间实现充分的分离。沉淀的淤渣终止于集气罩2、3与4的上部表面上,并沿着这些表面朝沉淀槽下方之发酵室的方向下滑。为了实现一种无湍流的水流,按照本发明,极其重要的是此种沉淀槽是由三层集气罩构成。最上层的集气罩用来收集因过饱和而释放出的气体,并用来防止渗入到沉淀区中的微细气泡产生湍流。在立管17内,一方面是由于上升的含气体的液流,另一方面是由于下降的无气体的水/淤渣液流,而形成了一股循环液流。这种循环液流由于立管17的出口部高于此液面,而局限在立管17之内。要是在罩子4内形成有一漂移层,则可通过把气体压力降至使立管17的上边缘低于该液面之下的一个值,而使之破裂。

图中所示的沉淀槽是由一些直排形式的集气罩构成。在小型的反应器周围,则可考虑圆形同心式的集气罩结构。这种直铺式的集气罩 伸延至此反应器缸的周缘。它意味着,那种邻接沉淀室而布置在缸内的导向档板(如图中的19)的表面,可以限制到最小程度。这些档板有如下的缺点,它们将气体输送到水平方向,而由之产生的水平液流就会干扰沉淀。此外,对于一定的反应器表面积和较大的沉降表面积,气体载荷(气体的立方米数/平方米/小时)与液压载荷(污水的立方米数/平方米/小时)将减少,这就使得此反应器可有较大的极限负荷。

在本权利要求书的范围内,对于以上所示和所描述的设备,可作各式各样的改动。