申请日2017.12.25

公开(公告)日2018.08.21

IPC分类号C01B17/80

摘要

本实用新型属于化工环保技术领域,具体涉及一种制硫酸系统及由其组成的废水处理系统。本实用新型提供的制硫酸系统,包括供热装置、转化装置、吸收装置,供热装置包括至少两级换热器,转化装置内部设置催化剂层。含SO2的原料气经换热器逐级加热后进入转化装置,在多级催化剂层催化作用下转化成SO3,转化率高,无需在转化装置之前设置酸洗净化、干燥装置,适于含水分、灰尘较多的SO2气体,扩大了制硫酸系统的适用范围。本实用新型还提供包含上述系统的废水处理系统,依次经焚烧装置、余热回收装置、除尘装置、脱硝装置,对丙烯腈废水进行高温焚烧、余热回收、除尘、脱硝等处理,然后进入制硫酸系统进行硫酸回收,节省能源,降低生产成本。

权利要求书

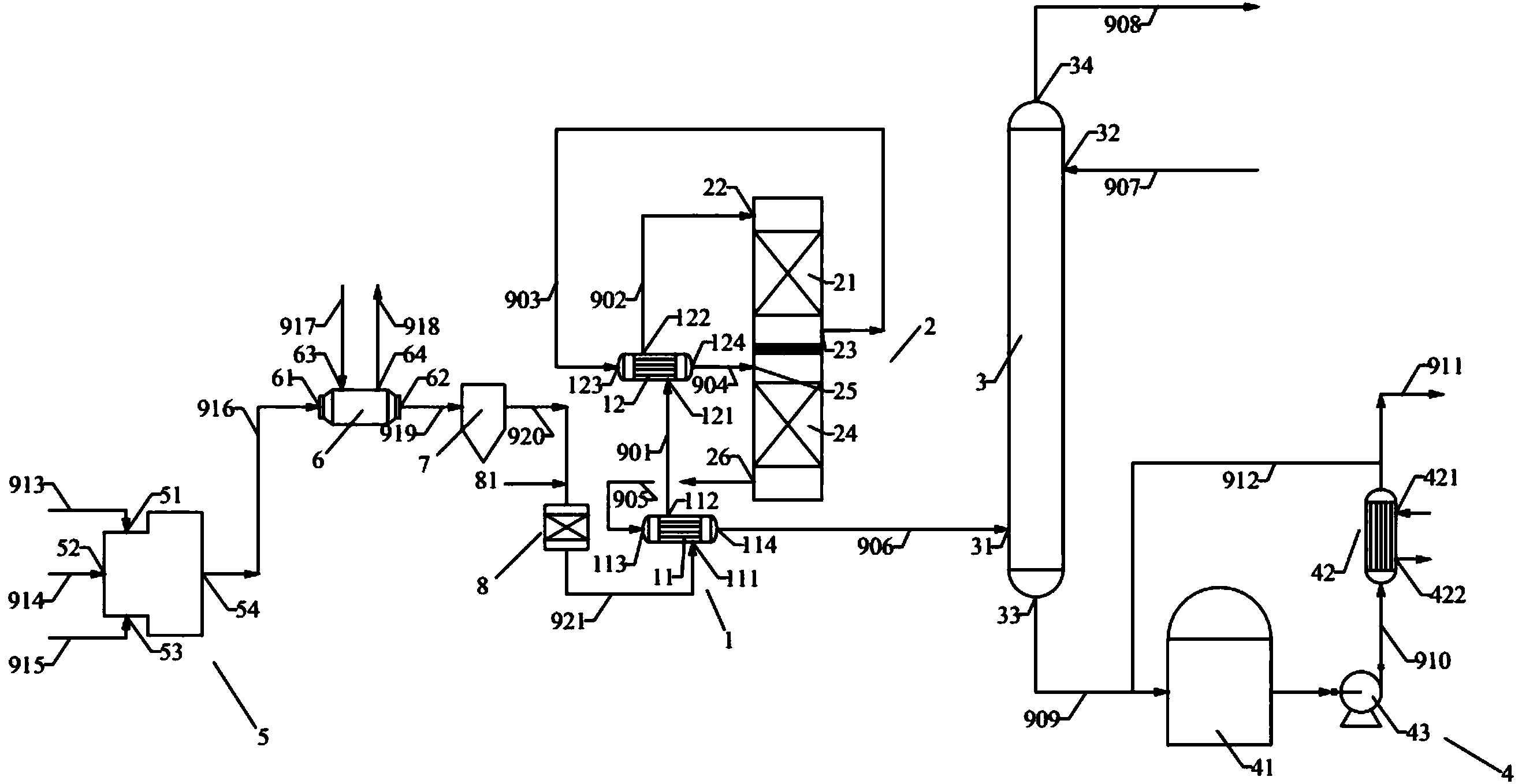

1.一种制硫酸系统,其特征在于,包括:

供热装置(1),包括至少两级换热器,每级所述换热器上设置有第一入口、第一出口、第二入口、第二出口;

转化装置(2),其内部设置有与所述换热器一一对应的催化剂层,其壁面上开设有位于每级所述催化剂层上下两侧的转化入口、转化出口;

吸收装置(3),具有吸收气入口(31)、吸收剂入口(32)和溶液出口(33);

沿气流方向,最末级所述换热器的第一出口与最初级所述催化剂层的转化入口相连接,除末级之外的所述换热器的第一出口与其下一级所述换热器的第一入口相连接;最末级所述催化剂的转化出口与所述吸收气入口(31)相连接,除最末级之外的所述催化剂层的转化出口与下一级所述催化剂层的转化入口相连接。

2.根据权利要求1所述的制硫酸系统,其特征在于,除最末级之外的所述催化剂层的转化出口与对应的所述换热器的第二入口相连接,最初级所述换热器的第二出口与所述吸收气入口(31)相连接,除最初级之外的所述换热器的第二出口与其对应的所述催化剂层的下一级催化剂层的转化入口相连接。

3.根据权利要求1或2所述的制硫酸系统,其特征在于,所述转化入口位于每级所述催化剂层的上方,所述转化出口位于每级所述催化剂层的下方。

4.根据权利要求1或2所述的制硫酸系统,其特征在于,还包括冷却装置(4),所述冷却装置(4)包括缓冲罐(41)和冷却器(42),所述缓冲罐(41)的入口和所述溶液出口(33)相连接,所述缓冲罐(41)的出口和所述冷却器(42)的入口相连接。

5.根据权利要求4所述的制硫酸系统,其特征在于,在所述冷却器(42)的出口与所述缓冲罐(41)的入口之间设置有回流管路,且在所述缓冲罐(41)的出口与所述冷却器(42)的入口之间设置有输送装置(43)。

6.根据权利要求1或2所述的制硫酸系统,其特征在于,所述吸收装置(3)为填料塔或者板式塔;所述吸收气入口(31)位于所述吸收装置(3)的下部,所述吸收剂入口(32)位于所述吸收装置(3)的上部,所述溶液出口(33)位于所述吸收装置(3)的底端;所述吸收装置(3)顶端还开设有废气出口(34)。

7.一种包含权利要求1-6任一所述的制硫酸系统的废水处理系统。

8.根据权利要求7所述的废水处理系统,其特征在于,

还包括顺次连接的焚烧装置(5)、余热回收装置(6)、除尘装置(7)、脱硝装置(8);所述脱硝装置(8)的出口与最初级所述换热器的第一入口相连接。

9.根据权利要求8所述的废水处理系统,其特征在于,所述焚烧装置(5)具有废水入口(51)、燃料入口(52)、助燃气入口(53)及焚烧尾气出口(54);所述焚烧尾气出口(54)与所述余热回收装置(6)入口相连接。

10.根据权利要求8或9所述的废水 处理系统,所述脱硝装置(8)上还设置有与外部氨源相连接的氨源入口(81)。

说明书

一种制硫酸系统及由其组成的废水处理系统

技术领域

本实用新型属于化工环保技术领域,具体涉及一种制硫酸系统及由其组成的废水处理系统。

背景技术

接触法制硫酸可以分成三个阶段:首先制备SO2气体,然后在催化剂作用下将SO2转化成SO3,最后采用水或者含水硫酸对SO3进行吸收形成硫酸。其中,SO2转化成SO3的工艺主要采用干法和湿法两种:(1)采用干法工艺,SO2先经过酸洗净化、干燥后再进行两转两吸生成硫酸,即需要在SO2转化前加设干燥装置;(2)采用湿法工艺,其首要解决的问题是保证浓硫酸的浓度,并控制排放尾气中SO3的含量在18mg/m3以下,如现在常用的托普索工艺中,在硫酸冷凝器前加设晶核控制装置,利用甲基硅油燃烧产生SiO2作为晶核与SO3一起进入硫酸冷凝器,有助于硫酸冷凝成液滴而不形成酸雾。在实际生产中,SO2除了来自硫磺燃烧气、黄铁矿燃烧气、有色金属冶炼烟气,还可以由其它含硫化合物转化而来,如丙烯腈生产中由硫铵氧化得到的SO2、废硫酸裂解产生的SO2,但是该SO2浓度波动较大,尤其当SO2浓度较低时,则难以满足接触法制备硫酸的需要。因此,对现有接触法制硫酸法的设备进行改进,寻求一种结构简单并适合低浓度的SO2转化的生产设备,已成为目前制酸行业的重点。

丙烯腈是一种重要的有机化工原料,一般采用丙烯和丙烷氨氧化方法生产。丙烯腈或丙烷、氨和氧通过流化床反应器,生成丙烯腈和副产物,再进入回收和精制系统纯化丙烯腈(USP3936360)。在反应后的气体混合物中存在一些未反应的氨,为保证丙烯腈的品质,必须除去未反应的氨。美国专利USP3649179和USP3936360采用硫酸、盐酸、磷酸或硝酸除去未反应的氨。我国丙烯腈工业生产中大多采用硫酸与氨反应生成硫酸铵的方法以除去未反应的氨,将所生成的硫酸铵回收用作化肥,母液则进入焚烧炉焚烧。母液进行焚烧时会放出SO2、NO2等气体,对环境造成二次污染;而且尾气中含有大量余热,直接排放浪费资源。因此,开发一套高效率、低成本地处理丙烯腈废水的设备将具有重要意义。

实用新型内容

因此,本实用新型要解决的技术问题在于克服现有技术中丙烯腈废水处理废水结构复杂、耗能较多的问题,而提供一种高效节能且结构简单的丙烯腈废水处理系统。

为此,本申请采取的技术方案为:

本实用新型提供一种制硫酸系统,包括:

供热装置,包括至少两级换热器,每级所述换热器上设置有第一入口、第一出口、第二入口、第二出口;

转化装置,其内部设置有与所述换热器一一对应的催化剂层,其壁面上开设有位于每级所述催化剂层上下两侧的转化入口、转化出口;

吸收装置,具有吸收气入口、吸收剂入口和溶液出口;

沿气流方向,最末级所述换热器的第一出口与最初级所述催化剂层的转化入口相连接,除末级之外的所述换热器的第一出口与其下一级所述换热器的第一入口相连接;最末级所述催化剂的转化出口与所述吸收气入口相连接,除最末级之外的所述催化剂层的转化出口与下一级所述催化剂层的转化入口相连接。

可选的,除最末级之外的所述催化剂层的转化出口与对应的所述换热器的第二入口相连接,最初级所述换热器的第二出口与所述吸收气入口相连接,除最初级之外的所述换热器的第二出口与其对应的所述催化剂层的下一级催化剂层的转化入口相连接。

可选的,所述转化入口位于每级所述催化剂层的上方,所述转化出口位于每级所述催化剂层的下方。

可选的,还包括冷却装置,所述冷却装置包括缓冲罐和冷却器,所述缓冲罐的入口和所述溶液出口相连接,所述缓冲罐的出口和所述冷却器的入口相连接;在所述冷却器的出口与所述缓冲罐的入口之间还设置回流管路。

可选的,所述缓冲罐的出口与所述冷却器的入口之间还设置有输送装置。

可选的,所述吸收装置为填料塔或者板式塔;所述吸收气入口位于所述吸收装置的下部,所述吸收剂入口位于所述吸收装置的上部,所述溶液出口位于所述吸收装置的底端;所述吸收装置顶端还开设有废气出口。

本实用新型还提供一种包含上述的制硫酸系统的废水处理系统。

可选的,还包括顺次连接的焚烧装置、余热回收装置、除尘装置、脱硝装置;所述脱硝装置的出口与最初级所述换热器的第一入口相连接。

可选的,所述焚烧装置具有废水入口、燃料入口、助燃气入口及焚烧尾气出口;所述焚烧尾气出口与所述余热回收装置入口相连接。

可选的,所述脱硝装置上还设置有与外部氨源相连接的氨源入口。

本实用新型技术方案,具有如下优点:

1.本实用新型提供的制硫酸系统,包括供热装置、转化装置和吸收装置。其中,供热装置包括至少两级换热器,转化装置内部设置有与换热器一一对应的催化剂层。

含SO2的原料气经换热器逐级加热后,由最末级换热器进入转化装置,在多级催化剂层催化作用下转化成SO3,转化率高,无需在转化装置之前设置酸洗净化、干燥装置,适于含水分、灰尘较多的SO2气体,扩大了制硫酸系统的适用范围,而且结构简单,操作简化,成本降低。

2.本实用新型提供的制硫酸系统,除最末级之外的催化剂层的烟气出口与对应的换热器的第二介质入口相连接,最初级换热器的第二介质出口与转化气入口相连接,除最初级之外的换热器的第二介质出口与其对应的催化剂层的下一级催化剂层的烟气入口相连接。

含SO2的原料气经过多级换热器加热后达到SO2→SO3的转化温度,在转化装置内经一级催化剂层催化,部分SO2转化为SO3,得到温度较高的SO2、SO3的混合气,然后由第二介质入口进入同级换热器,对由第一介质入口进入换热器内的低温含SO2的原料气进行加热,然后SO2、SO3的混合气再进入转化装置由下一级催化剂层进一步催化转化。此结构的制硫酸系统,充分利用温度较高的SO2、SO3的混合气对含SO2的原料气进行多级加热,无需外加热源,节省能量,降低生产成本;同时,含SO2、SO3的混合气由多级催化剂层催化转化,提高了SO2→SO3的转化率。

3.本实用新型提供的制硫酸系统,吸收装置为填料塔或者板式塔,为吸收剂与SO3提供较大的接触面积,有利于SO3转化为硫酸,减少塔顶酸雾的产生,省去托普索工艺中的燃烧硅油设备,降低投资费用和运行费用。

4.本实用新型提供的制硫酸系统,在吸收剂对SO3进行吸收的过程中,吸收装置的温度会上升,在吸收装置之后冷却装置,对吸收装置产生的硫酸进行降温,进一步减少酸雾的产生,提高SO3→H2SO4的转化率;同时,在吸收装置和冷却装置之间还设置缓冲装置,冷却装置的出口与缓冲装置入口之间设置回流管路,循环酸量小,减小设备尺寸,降低能耗。

5.本实用新型提供的废水处理系统,丙烯腈废水依次经焚烧装置、余热回收装置、除尘装置和脱硝装置,焚烧装置对丙烯腈废水进行高温焚烧,丙烯腈废水中大量的硫铵以及极少量的丙烯腈、乙腈、氢氰酸转化为SO2、CO2、H2O和NOx等高温焚烧尾气,在焚烧装置之后设置余热回收装置,用以回收高温焚烧尾气中的热量,节省能源,降低生产成本。

在余热回收装置之后依次设置除尘装置和脱硝装置,除尘装置除去低温焚烧尾气中的灰尘,避免后续的脱硝反应时催化剂中毒;脱硝装置选择SCR脱硝反应器,温度较低,与后续SO2→SO3的转化温度较为接近,脱硝尾气不需过多升温或者降温,即可进行下一步的SO2→SO3转化,节省能源,降低生产成本。