申请日2017.12.26

公开(公告)日2018.07.06

IPC分类号C02F11/18; C02F11/00; C02F11/08; C02F101/20

摘要

本发明公开了一种微波强化湿式催化氧化处理污泥的方法,首先是将污泥与氧化剂、催化剂混合均匀,然后导入微波反应器进行加热催化降解,最后用三相分离器分离得到绿色污泥,同时回收催化剂并循环利用;本发明的制备方法简单,本发明的制备装置设置合理,本发明通过微波加热的方式进行分解污泥,分解效率较高,降低了环境污染,具有较好的实用性。

权利要求书

1.一种微波强化湿式催化氧化处理污泥的方法,其特征在于,主要包括以下步骤:

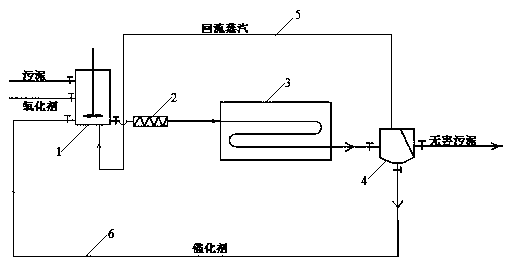

步骤A1:将污泥泥浆与氧化剂、催化剂加入到预混器(1),所述预混器(1)中的泥浆加入口的位置高于氧化剂的加入口;在100-800r/min转速下混合均匀;所述氧化剂的加入量为泥浆COD的10wt%-50wt%;

步骤A2:将步骤A1中混合得到的泥浆通过轴流泵(2)输入微波反应器(3)中反应,所述泥浆在微波场中的输送速率为0.25-5L/s;

步骤A3:所述步骤A3中催化反应得到的反应物导入三相分离器(4)中分离得到无害污泥和催化剂,并将分离得到的催化剂分别输入到预混器(1)中循环利用。

2.根据权利要求1所述的一种微波强化湿式催化氧化处理污泥的方法,其特征在于,所述泥浆的含水率大于等于90wt%。

3.根据权利要求1或2所述的一种微波强化湿式催化氧化处理污泥的方法,其特征在于,所述步骤A1中催化剂为过渡金属氧化物与碳材料合成的多孔固体,所述催化剂的颗粒尺寸为2-6mm;所述催化剂的用量为20-200g/L。

4.根据权利要求3所述的一种微波强化湿式催化氧化处理污泥 的方法,其特征在于,所述催化剂为镍基、铁基或锰基催化剂与活性炭的复合材料。

5.根据权利要求1所述的一种微波强化湿式催化氧化处理污泥的方法,其特征在于,所述步骤A2中微波反应器(3)的功率为1kw/L,所述微波反应器(3)的最大功率为500kw,所述污泥在微波反应器(3)中的停留时间为1-5分钟;所述微波反应器(3)的微波场内的流体为管道式且管道的直径为10-50cm;所述微波反应器(3)为腔体式微波反应器(3)或者隧道式微波反应器(3)中的任意一种。

6.根据权利要求1或4所述的一种微波强化湿式催化氧化处理污泥的方法,其特征在于,所述泥浆的微波加热温度为100-300℃。

7.根据权利要求1所述的一种微波强化湿式催化氧化处理污泥的方法,其特征在于,所述步骤A3中三相分离器(4)的顶部通过第一导管(5)连接预混器(1)的顶部,从而将回流蒸汽导入预混器(1)中;所述三相分离器(4)的底部通过第二导管(6)连接预混器(1)的底部,从而将催化剂导入预混器(1)中,所述第一导管(5)和第二导管(6)的两端分别设置有止回阀。

说明书

一种微波强化湿式催化氧化处理污泥的方法

技术领域

本发明属于湿式催化氧化处理污泥的技术领域,具体涉及一种微波强化湿式催化氧化处理污泥的方法。

背景技术

湿式氧化起源距今已有100多年,研究较为透彻。在高浓度有机废水和污泥处理中应用较多,但由于温度高压力高,容易腐蚀设备从而对设备的要求较高,处理成本高等原因,其工程应用大多在国外。著名的Zimpro,ATHOS,Ver Tech等工艺,其原理均为催化湿式氧化,典型的工艺条件为230-270℃、4-12MPa、一般利用铜作为催化剂。在传统湿式氧化中,90%以上的运行成本用在了升高液体温度上,主要的加热方式有蒸汽加热和电加热两种。

蒸汽加热是常用的加热方法,大型锅炉的热效率可达到80%以上,但是蒸汽的来源通常是锅炉(燃油锅炉、燃煤锅炉和燃气锅炉),但要处理尾气、炉渣等二次污染,运行成本较高,另一方面,蒸汽与液体的混合程度跟加热效果直接相关,蒸汽越粒径越小越分散,加热效果越好。电加热没有二次污染,设备简单,成本低,通常采用电热棒或者电磁加热的方法,但经过二次换能(燃煤燃油到电,电到热能),热效率较低,只有60%左右,于此同时,电加热的换热效率受加热介质与液体的接触面积影响较大。

发明内容

本发明的目的在于提供一种微波强化湿式催化氧化处理污泥的方法,首先是将污泥与氧化剂、催化剂混合均匀,然后导入微波反应器进行加热催化降解,最后用三相分离器分离得到绿色污泥,同时回收催化剂并循环利用;本发明的制备方法简单,本发明的制备装置设置合理,本发明通过微波加热的方式进行分解污泥,分解效率较高,降低了环境污染,具有较好的实用性。

本发明主要通过以下技术方案实现:一种微波强化湿式催化氧化处理污泥的方法,主要包括以下步骤:

步骤A1:将污泥泥浆与氧化剂、催化剂加入到预混器,所述预混器中的泥浆加入口的位置高于氧化剂的加入口;在100-800r/min转速下混合均匀;所述氧化剂的加入量为泥浆COD的10wt%-50wt%;

步骤A2:将步骤A1中混合得到的泥浆通过轴流泵输入微波反应器中反应,所述泥浆在微波场中的输送速率为0.25-5L/s;

步骤A3:所述步骤A3中催化反应得到的反应物导入三相分离器中分离得到无害污泥和催化剂,并将分离得到的催化剂分别输入到预混器中循环利用。

污泥中含有大量的重金属,微生物及其他多种有毒物质,若随意堆放,不及时处理,将会带来严重的二次污染问题;本发明是采用湿式氧化技术处理污泥,湿式氧化法是利用水相的有机质热化学氧化反应进行污泥处理的工艺方法,污泥实现无害化。所述步骤A1中的转速可以有效保证均匀但又不损坏颗粒催化剂。

为了更好的实现本发明,进一步的,所述泥浆的含水率大于等于90wt%。本发明采用湿式氧化技术处理污泥,其中湿式氧化法是利用水相的有机质热化学氧化反应进行污泥处理;将污泥在高温下氧化使得污泥中的有机物质彻底进行氧化分解,并转化为无机物质的物化过程,优点是氧化灭菌并将污泥实现无害化,经过湿式氧化处理后,污泥脱水性能提高,方便后续处理;本发明采用微波加热的方式进行处理污泥,可以实现工业化处理,具有较好的经济价值,同时降低了环境污染。

为了更好的实现本发明,进一步的,其特征在于,所述步骤A1中催化剂为过渡金属氧化物与碳材料合成的多孔固体,所述催化剂的颗粒尺寸为2-6mm;所述催化剂的用量为20-200g/L。所述催化剂是指用污泥催化用催化剂复合在多孔炭的内部,一方面可以通过多孔炭增强污泥的微波吸能的能力,另一当面可以有效回收过渡金属。所述过渡金属以及过渡金属与多孔炭材料的复合方法均为现有技术且不是本发明的改进点,故不再赘述。所述碳材料为多孔炭材料,为活性炭或者炭纳米管或者介孔炭中的任意一种。

为了更好的实现本发明,进一步的,所述催化剂为镍基、铁基或锰基催化剂与活性炭的复合材料。所述镍基催化剂为过渡金属催化剂,所述镍基、铁基或锰基催化剂的用量为现有技术且不是本发明的改进点,故不再赘述。所述镍基、铁基或锰基催化剂复合在活性炭中,且制成多孔球形或柱状颗粒;所述催化剂颗粒的制备方法为现有技术,故不再赘述。

为了更好的实现本发明,进一步的,所述步骤A2中微波反应器的功率为1kw/L,所述微波反应器的最大功率为500kw,所述污泥在微波反应器中的停留时间为1-5分钟;所述微波反应器的微波场内的流体为管道式且管道的直径为10-50cm;所述微波反应器为腔体式微波反应器或者隧道式微波反应器中的任意一种。所述污泥通过管道在微波反应器中流动;所述管道为蛇形管,从而控制污泥在微波反应器重停留的反应时间。微波强化催化氧化处理过程中,所述微波的功率为1kw/L,所述微波的最大功率为500kw,所述污泥在微波反应器中的停留时间为1-5分钟;微波场内的流体为管道式,管道的直径为10-50cm,微波场根据处理量的不同和场地条件的不同可以为腔体式或隧道式。

所述污泥通过管道在微波反应器中停留,所述微波反应器为现有技术,故不再赘述。离子传导及偶极子转动是微波加热的主要原理,微波加热是一种依靠物体吸收微波能将其转换成热能,使自身整体同时升温的加热方式而完全区别于其他常规加热方式,通过被加热体内部偶极分子高频往复运动,产生“内摩擦热”而使被加热物料温度升高,不须任何热传导过程,就能使物料内外部同时加热、同时升温,加热速度快且均匀,仅需传统加热方式的能耗的几分之一或几十分之一就可达到加热目的。从理论分析,物质在微波场中所产生的热量大小与物质种类及其介电特性有很大关系,即微波对物质具有选择性加热的特性。

为了更好的实现本发明,进一步的,所述泥浆的微波加热温度为100-300℃。

为了更好的实现本发明,进一步的,所述步骤A3中三相分离器的顶部通过第一导管连接预混器的顶部,从而将回流蒸汽导入预混器中;所述三相分离器的底部通过第二导管连接预混器的底部,从而将催化剂导入预混器中,所述第一导管和第二导管的两端分别设置有止回阀。所述三相分离器可以有效分离可燃气体、绿色污泥、分解油状物、杀菌后的液体、催化剂,具有较好的实用性。所述三相分离器为现有技术,故不再赘述。

湿式氧化技术中的催化剂一般为过渡金属氧化物等为主,在微波强化过程中,催化剂的吸波性特别重要。过渡金属氧化物具有较好的吸波特性,能在微波场中快速吸收微波转化成热能。催化剂由过渡金属氧化物和碳材料合成的多孔固体组成,颗粒尺寸2-6mm。所述吸波材料以多孔碳材料为主。碳元素在微波中的吸波升温能力是所有物质单体中最强的,可达到21℃/s,是水的吸波升温能力(0.6℃/s)的35倍,多孔结构能保证其表面形成的蒸汽通过小尺寸快速地传导给周围的液体,能更快更多地将微波能量转换为热能。即使经历多一层热传导,其热效率依然大幅高于直接微波。

多孔材料产气泡形成强烈搅拌。碳材料的多孔结构和与液体巨大的温差,容易在表面形成大量微小蒸汽气泡,加速污染物和氧化剂的混合,促进湿式氧化的发生。在碳材料表面和周围均匀分散而大量的局部高温区30秒内可达250-300℃,促进了湿式氧化反应的发生,而液体的整体宏观的温度在120-150℃较低水平。这使得湿式氧化反应能在更为温和的条件下发生。

本发明的有益效果:

(1)所述步骤A1中将混合得到的泥浆通过轴流泵输入微波反应器中反应,所述泥浆输入的速率为0.25-5L/s;本发明通过微波加热的方式进行分解污泥,分解效率较高,降低了环境污染,具有较好的实用性;

(2)本发明通过湿式氧化法处理污染的污泥,可以氧化灭菌并将污泥实现无害化,经过湿式氧化处理后,污泥脱水性能提高,方便后续处理;本发明采用微波加热的方式进行处理污泥,可以实现工业化处理,具有较好的经济价值,同时降低了环境污染;

(3)所述步骤A1中催化剂为过渡金属氧化物与碳材料合成的多孔固体,所述催化剂的颗粒尺寸为2-6mm;所述催化剂的用量为100g/L;所述催化剂为多孔结构,一方面可以增加催化表面积,提高催化效率,另一方面可以通过碳材料增加微波吸能的效率,有效提高微波加热的效率,同时方便后期回收催化剂;

(4)所述步骤A2中微波反应器的功率为1kw/L,所述微波反应器的最大功率为500kw,所述污泥在微波反应器中的停留时间为1-5分钟;所述微波反应器的微波场内的流体为管道式且管道的直径为10-50cm;所述微波反应器为腔体式微波反应器或者隧道式微波反应器中的任意一种;所述微波反应器的功率可以更加处理量来调节,所述污泥通过管道在微波反应器重流动反应,本发明的反应装置结构简单,且工作效率较高,可以实现污泥工业化处理,具有较好的经济效益;

(5)所述步骤A3中三相分离器的顶部通过第一导管连接预混器的顶部,从而将回流蒸汽导入预混器中;所述三相分离器的底部通过第二导管连接预混器的底部,从而将催化剂导入预混器中,所述第一导管和第二导管的两端分别设置有止回阀;所述三相分离器可以将余热回收至预混器中,有效实现了余热回收,同时降低了污染物的排放;所述催化剂的回收利用可以有效降低成本;本发明具有较好的实用性和环保性。