申请日2017.12.27

公开(公告)日2018.08.31

IPC分类号F23G7/00; F23L15/00

摘要

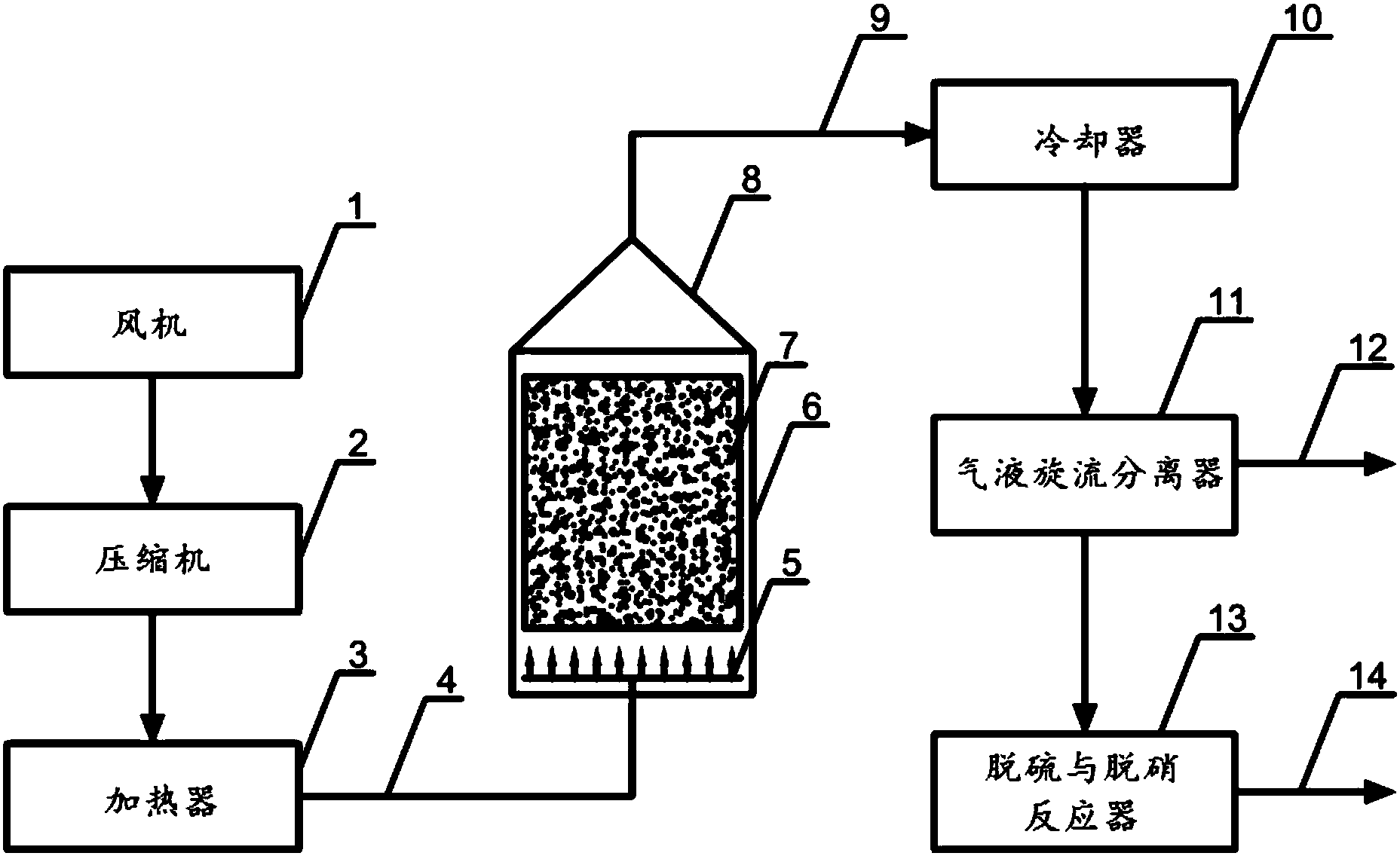

本实用新型公开了含油污泥微中压阴燃处理系统,包括风机,风机的出口端连接有压缩机,压缩机的出口端连接有加热器,加热器的出口端通过管路连接至容纳有含油污泥的阴燃炉装置,阴燃炉装置的顶部通过蒸汽外输管线连接至冷却器,冷却器的出口端连接至气液旋流分离器,气液旋流分离器的液体出口端连接有清洁水外排管,气体出口端连接有脱硫与脱硝反应器,脱硫与脱硝反应器的出口端连接有达标气体外排管。本实用新型可达到含油污泥及时高效且节能环保的处理效果。

权利要求书

1.含油污泥微中压阴燃处理系统,其特征在于,包括风机(1),风机(1)的出口端连接有压缩机(2),压缩机(2)的出口端连接有加热器(3),加热器(3)的出口端通过管路(4)连接至容纳有含油污泥(7)的阴燃炉装置(6),阴燃炉装置(6)的顶部通过蒸汽外输管线(9)连接至冷却器(10),冷却器(10)的出口端连接至气液旋流分离器(11),气液旋流分离器(11)的液体出口端连接有清洁水外排管(12),气体出口端连接有脱硫与脱硝反应器(13),脱硫与脱硝反应器(13)的出口端连接有达标气体外排管(14)。

2.根据权利要求1所述的含油污泥微中压阴燃处理系统,其特征在于,阴燃炉装置(6)的底部设置有用于将热空气分散开的阴燃加热板(5),加热器(3)的出口端通过管线连接至阴燃加热板(5)。

3.根据权利要求1所述的含油污泥微中压阴燃处理系统,其特征在于,阴燃炉装置(6)的顶部设置有蒸汽回收盖(8),所述蒸汽外输管线(9)连接在蒸汽回收盖(8)上。

4.根据权利要求3所述的含油污泥微中压阴燃处理系统,其特征在于,所述蒸汽回收盖(8)活动连接在阴燃炉装置(6)的顶部。

5.根据权利要求3所述的含油污泥微中压阴燃处理系统,其特征在于,所述蒸汽回收盖(8)为锥形结构。

说明书

含油污泥微中压阴燃处理系统

技术领域

本实用新型属于含油污泥 处理领域,具体涉及一种含油污泥微中压阴燃处理系统。

背景技术

含油污泥是在石油开采、运输、炼制及含油污水处理过程中产生的含油固体废物。其中含有大量的苯系物、酚类、蒽、芘等有恶臭的有毒物质,若不加以处理,不仅污染环境,而且造成资源的浪费。污泥中一般含油率在10~50%,含水率在40~90%,我国石油化学行业中,平均每年产生80万t罐底泥、池底泥,如若直接外排会占用大量土地,其含有的有毒物质会污染水、土壤和空气,恶化生态环境;直接用于回注和在污水处理系统循环时,会造成注水水质下降和污水处理系统的运行条件恶化,对生产造成不可预计的损失。因此,无论是从环境保护还是从维护正常生产角度出发,都必须对含油污泥进行有效环保处理,减少给生态环境和人类安全带来的威胁。

目前,国内外处理含油污泥的方法一般有固化处理技术、焚烧处理技术、生物修复处理技术、地耕法、溶剂萃取技术、化学热洗处理技术、热解处理技术等,各种技术均有优缺点和适应性,能够解决部分含油污泥的处理或环境污染问题。其中热解处理技术有着较好的社会效益及经济效益,目前该技术可分为低温蒸馆技术、高温裂解技术和有氧热解技术。低温蒸馆技术(230-270℃)含油污泥中的油分并未发生分解,轻质组分通过蒸馆作用从中逸出得以处理。以此技术处理含油率为45%的污泥时,油回收率可达97.4%。处理过程中废油不会氧化、分解和炭化,保证了废油品质。但此技术主要用于处理含轻质油的污泥,因此,存在着一定局限性。高温裂解技术(460-650℃)在无氧(或缺氧)高温条件下通过重质油深度热裂解,将污泥转变成三相物质,最终生成化学性质稳定的石油焦和多馆分的质油,实现污染控制与资源化利用。但存在着设备昂贵,污泥脱油耗费能量大以及不适用于少量含油污泥处理等问题,未能普遍推广。有氧热解技术氧的存在可改善热解油的品质,富氧条件能增强氧化热解反应,降低残留物产量。同时,氧含量的要求严格增加了处理成本,高温条件对设备要求高,投资大,且对环境污染严重。可见,这些方法由于二次污染、处理效果及效率等原因,未能在国内普及应用。因此,高效、经济、环保处理含油污泥的方法十分重要。

实用新型内容

为解决现有技术的问题,本实用新型提供了含油污泥微中压阴燃处理系统,本实用新型可达到含油污泥及时高效且节能环保的处理效果。

为达到上述目的,本实用新型采用如下技术方案:

含油污泥微中压阴燃处理系统,包括风机,风机的出口端连接有压缩机,压缩机的出口端连接有加热器,加热器的出口端通过管路连接至容纳有含油污泥的阴燃炉装置,阴燃炉装置的顶部通过蒸汽外输管线连接至冷却器,冷却器的出口端连接至气液旋流分离器,气液旋流分离器的液体出口端连接有清洁水外排管,气体出口端连接有脱硫与脱硝反应器,脱硫与脱硝反应器的出口端连接有达标气体外排管。

进一步地,阴燃炉装置的底部设置有用于将热空气分散开的阴燃加热板,加热器的出口端通过管线连接至阴燃加热板。

进一步地,阴燃炉装置的顶部设置有蒸汽回收盖,所述蒸汽外输管线连接在蒸汽回收盖上。

进一步地,所述蒸汽回收盖活动连接在阴燃炉装置的顶部。

进一步地,所述蒸汽回收盖为锥形结构。

与现有技术相比,本实用新型具有以下有益的技术效果:

本实用新型可达到含油污泥及时高效且节能环保的处理效果,能够通过微中压阴燃炉装置高效处理含油污泥;通过风机可随时调整空气流量,加热器可将空气加热到合适温度,实现温度与空气流量的实时调节;压缩机可为阴燃炉装置提供适合含油污泥高效阴燃的微压、中压空气;通过气液旋流分离器及时高效分离气液两相;通过冷却器及时冷却蒸汽,提高气液分离效率;通过脱硫与脱硝反应器减少含硫、含氮等有害气体排放,达到保护环境的目的,含油污泥处理方案灵活多变,采用微压、中压阴燃反应过程,处理效率高,且含硫、含氮等有害气体的排放少,有利于节能减排。

进一步地,通过密封活接蒸汽回收盖保证炉内的微中压,既可实现含油污泥高效阴燃,又能实现含油污泥的随时更换,效率高且可节约人力、物力和财力。