申请日2018.12.14

公开(公告)日2019.02.19

IPC分类号C02F9/10; C02F9/14; C02F103/06

摘要

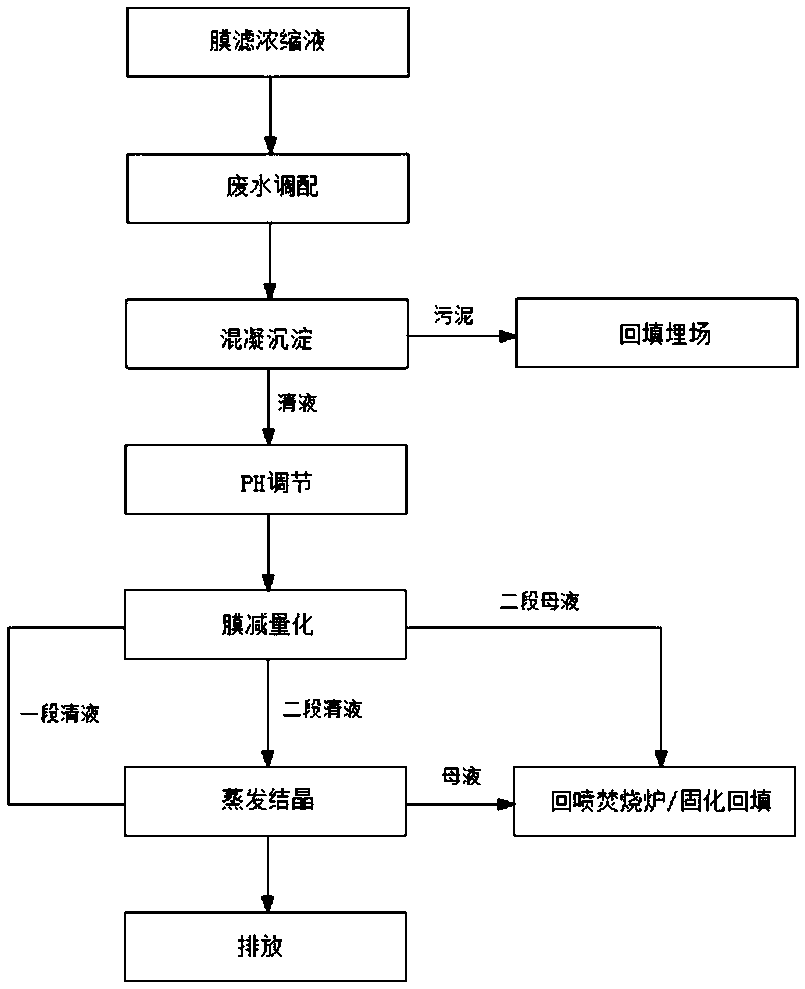

本发明公开了一种垃圾渗滤液膜滤浓缩液的减量化处理工艺,包括如下步骤:将NF浓缩液和RO浓缩液进行调配混合,得到调配后液;向调配后液中加入氯化铁和聚丙烯酰胺,进行搅拌、絮凝沉淀,得到上清液与污泥;将上清液的pH调节为6.1~6.6,然后进行两段CSM膜减量化处理,得到清液和截留浓液;将所得清液进行蒸发,得到浓缩母液和经冷凝得到的冷凝水;将所得污泥、截留浓液和浓缩母液回灌填埋场或返回焚烧炉进行焚烧处理。本发明的处理工艺浓缩倍数高、出水水质能达到《GB 16889‑2008》表2标准、运营成本低、工艺实现难度低、污染低,能有效实现垃圾渗滤液膜滤浓缩液的减量化。

权利要求书

1.一种垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,包括如下步骤:

S1、将 NF浓缩液和RO浓缩液进行调配混合,得到调配后液;

S2、向所述调配后液中加入氯化铁和聚丙烯酰胺,进行搅拌、絮凝沉淀,得到上清液与污泥;

S3、将上清液的pH调节为6.1~6.6,然后进行两段CSM膜减量化处理,得到清液和截留浓液;

S4、将步骤S3得到的清液进行蒸发,得到浓缩母液和经冷凝得到的冷凝水;

S5、将步骤S2所得污泥、步骤S3所得截留浓液和步骤S4所得浓缩母液回灌填埋场或返回焚烧炉进行焚烧处理。

2.如权利要求1所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S3中,所述清液的总量为上清液质量的95~97%;

所述清液的COD浓度为1000~2000 mg/L,氨氮浓度为0~2mg/L。

3.如权利要求1所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S3中,所述两段CSM膜减量化处理中,一段膜处理的运行压力小于4.5MPa,对一段膜处理得到的浓液进行二段膜处理,所述二段膜处理的运行压力小于6MPa;

所述一段膜处理和二段膜处理的膜元件均为RE8040SN膜元件;

所述一段膜处理的一段清液得率为80~85%,所述二段膜处理的二段清液得率为75~80%。

4.如权利要求1所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S3中,所述截留浓液的量为所述上清液质量的3~5%;

所述截留浓液的COD浓度为4000~10000mg/L,氨氮浓度为20~60mg/L。

5.如权利要求1所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S1中,所述调配后液中,COD浓度为2500~4000mg/L,氨氮浓度为5~20mg/L。

6.如权利要求1~5任意一项所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S4中,所述冷凝水的量为所述清液质量的90~95%;所述冷凝水的COD浓度为20~80mg/L,氨氮浓度为0~5mg/L。

7.如权利要求1~5任意一项所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S4中,所述浓缩母液的量为所述清液质量的5~10%;所述浓缩母液的COD浓度为20000~50000 mg/L,TDS浓度为400000~600000mg/L。

8.如权利要求1~5任意一项所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S4中,在将清液进行蒸发前,还包括将清液与消泡剂混合均匀,并进行预热处理的步骤。

9.如权利要求1~5任意一项所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S2中,按质量百分比计,所述氯化铁的加入量是调配后液总量的0.15~0.35%,所述聚丙烯酰胺的加入量是调配后液总量的0.002~0.008%。

10.如权利要求1~5任意一项所述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,其特征在于,所述步骤S4中,所述蒸发的温度为105~110℃。

说明书

一种垃圾渗滤液膜滤浓缩液的减量化处理工艺

技术领域

本发明涉及污水处理技术领域,尤其涉及一种垃圾渗滤液膜滤浓缩液的减量化处理工艺。

背景技术

目前长沙市生活垃圾每天产生量约8000吨,其中约2000吨用于卫生填埋,6000吨焚烧处理。新鲜垃圾经过卫生填埋或者焚烧之前的挤压,每天产生垃圾渗滤液量约3200吨(含水率约40%),渗滤液经过“进水+水质均衡+外置式MBR+UF+NF/RO系统+达标排放”的处理工艺处理后,每天产生膜滤浓缩液480~800吨(膜滤浓缩液产生比率按15~25%计算)。

渗滤液采用“进水+水质均衡+外置式MBR+UF+NF/RO系统+达标排放”的处理工艺,其中超滤膜(UF)是以压力为推动力,利用超滤膜不同孔径对液体进行分离的物理筛分过程,是以压力为推动力的膜分离技术。其分离孔径居于纳滤(NF)与微滤(MF)之间,一般在0.001~0.05μm,截留分子量范围为1000~100000道尔顿,操作压力一般为3~10bar。它的分离机理主要是靠物理的筛分作用,是在对料液施加一定压力后,高分子物质、胶体物质因膜表面及微孔的一次吸附,在孔内被阻塞而截留及膜表面的机械筛分作用等三种方式被超滤膜阻止,而水和低分子物质通过膜。当系统稳定时,透过超滤膜清液的化学需氧量(COD)含量为400~800mg/L,电导率(k)为11~14ms/cm,氨氮浓度为2~10mg/L。

超滤清液需进一步经过NF/RO膜过滤分离,其中纳滤(NF)分离技术原理近似机械筛分,但是纳滤膜本体带有电荷性,因此其分离机理只能说近似机械筛分,同时也有溶解扩散效应在内,因此,纳滤膜在很低压力下仍具有较高脱盐性能和截留低分子量有机物。纳滤过程对单价离子和分子量低于200的有机物截留较差,而对二价或多价离子及分子量介于200~500之间的有机物有较高脱除率。纳滤膜的分离孔径为1~10nm,操作压力为5~25bar。反渗透(RO)其分离粒径小于1nm,其分离粒子级别可达到离子级别。其分离机理为选择性吸附-毛细管流机理:由于膜表面的亲水性,优先吸附水分子而排斥盐分子,因此在膜表皮层形成两个水分子(1nm)的纯水层,施加压力,纯水层的分子不断通过毛细管流过反渗透膜。同理当系统稳定,纳滤清液得率控制在85%,反渗透清液得率控制在75%时,透过纳滤膜清液的化学需氧量(COD)含量为60~100mg/L,电导率(k)为11~14ms/cm,氨氮浓度为2~10mg/L,透过反渗透膜清液的化学需氧量(COD)含量为5~10mg/L,电导率(k)为400~700us/cm,氨氮浓度为0~2mg/L。

根据NF/RO分离原理可知,UF清液经过NF膜分离后约产生15%的膜滤浓缩液,经过RO膜分离后约产生25%的膜滤浓缩液,该两部分膜滤浓缩液特点:有机物浓度高、盐度高、可生化性差等特点,且成分复杂,处理难度大,各成分具体检测指标见下表:

垃圾渗滤液膜滤浓缩液是垃圾渗滤液经过生物降解后经NF/RO膜截留的残余液,由于渗透膜的选择透过性,水能够顺利通过膜,而其他的化合物则或多或少甚至完全被膜截留,这样进水经过膜后被分成两部分,分别是处理后的渗透液与膜滤浓缩液,其中膜滤浓缩液具有特点:有机物浓度高、色度高、可生物降解性差和盐含量相对较高等特点,处理难度大,且成本高,其主要成份为腐殖质类物质,呈棕黑色,并且含有大量的金属离子。纳滤和反渗透工艺产生的膜滤浓缩液,TDS浓度为 20000~35000mg/L,电导率为 25000~45000us/cm,COD浓度为2500~4000 mg/L,氨氮浓度为5~20mg/L。

现有膜滤浓缩液的处理工艺众多,其中具有代表性且工程应用较多的处理工艺有回灌法、膜浓缩法、混凝沉淀-高级氧化法、蒸发-干燥法、电化学氧化法等。回灌法会造成填埋场有机物及盐分的逐渐累积,高浓高盐渗滤液返回生化系统,会造成膜管压力上升,系统运行极不稳定。膜浓缩法有中亚纳滤膜法,该方法清液得率仅55~60%,浓缩倍数为1~1.2倍,且清液出水不能达到《GB 16889-2008》表2标准,且存在运行压力高、能耗高、产水率低、膜污染严重等问题。采用常规蒸发法处理膜滤浓缩液,蒸发残留物为危险废弃物,使得蒸发设备使用寿命短、处置成本高用混。采凝沉淀-高级氧化法处理膜滤浓缩液,针对于腐殖酸类物质去除效果良好,但浓缩液中残留的有机氮物质,会氧化成为硝态氮,出水总氮难达标。采用电化学氧化法处理膜滤浓缩液,该方法不能去除膜滤浓缩液中的硬度离子,长久运行会造成电解极板、管道及反应器结垢堵塞。

201721625490.X公开了一种垃圾渗滤液的浓缩液集成减量装置,但是采用该装置处理浓缩液的出水水质不能满足国标排放标准;201410231477.0公开了一种臭氧氧化处理渗滤液纳滤浓缩液的处理方法,但是该方法得到的出水水质不能满足国标排放标准,且运行费用高。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种浓缩倍数高、出水水质能达到《GB 16889-2008》表2标准、运营成本低、工艺实现难度低、污染低的垃圾渗滤液膜滤浓缩液的减量化处理工艺,利用该工艺不仅能有效处理垃圾渗滤液膜滤浓缩液,尤其是对前期、中长期填埋龄垃圾渗滤液处理过程中产生的NF浓缩液和RO浓缩液能实现有效处理,而且能够最终实现垃圾渗滤液膜滤浓缩液的减量化,为渗滤液行业实现膜滤浓缩液污染物的零排放目标提供指导方向。

为解决上述技术问题,本发明采用以下技术方案:

一种垃圾渗滤液膜滤浓缩液的减量化处理工艺,包括如下步骤:

S1、将 NF浓缩液和RO浓缩液进行调配混合,得到调配后液;

S2、向所述调配后液中加入氯化铁和聚丙烯酰胺,进行搅拌、絮凝沉淀,得到上清液与污泥;

S3、将上清液的pH调节为6.1~6.6,然后进行两段CSM膜减量化处理,得到清液和截留浓液;

S4、将S3得到的清液进行蒸发,得到浓缩母液和经冷凝得到的冷凝水,待冷凝水降温后可排放;

S5、将步骤S2所得污泥、步骤S3所得截留浓液和步骤S4所得浓缩母液回灌填埋场或返回焚烧炉进行焚烧处理。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S3中,所述清液的总量为上清液质量的95~97%;

所述清液的COD浓度为1000~2000 mg/L,氨氮浓度为0~2mg/L。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S3中,所述两段CSM膜减量化处理中,一段膜处理的运行压力小于4.5MPa,对一段膜处理得到的浓液进行二段膜处理,所述二段膜处理的运行压力小于6MPa;

所述一段膜处理和二段膜处理的膜元件均为RE8040SN膜元件;

所述一段膜处理的一段清液得率为80~85%,所述二段膜处理的二段清液得率为75~80%。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S3中,所述截留浓液的量为所述上清液质量的3~5%;

所述截留浓液的COD浓度为4000~10000mg/L,氨氮浓度为20~60mg/L。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S1中,所述调配后液中,COD浓度为2500~4000mg/L,氨氮浓度为5~20mg/L。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S4中,所述冷凝水的量为所述清液质量的90~95%;所述冷凝水的COD浓度为20~80mg/L,氨氮浓度为0~5mg/L。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S4中,所述浓缩母液的量为所述清液质量的5~10%;所述浓缩母液的COD浓度为20000~50000 mg/L,TDS浓度为400000~600000mg/L。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S4中,在将清液进行蒸发前,还包括将清液与消泡剂混合均匀,并进行预热处理的步骤。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S2中,按质量百分比计,所述氯化铁的加入量是调配后液总量的0.15~0.35%,所述聚丙烯酰胺的加入量是调配后液总量的0.002~0.008%。

上述的垃圾渗滤液膜滤浓缩液的减量化处理工艺,优选地,所述步骤S4中,所述蒸发的温度为105~110℃。

与现有技术相比,本发明的优点在于:

1、本发明根据NF渗滤液和RO渗滤液的特点,经过大量研究,得到适用于垃圾渗滤液膜滤浓缩液的深度处理工艺,本发明通过将NF渗滤液和RO渗滤液混合,先对混合得到的膜滤浓缩液进行絮凝沉淀去除一部分COD,将絮凝沉淀得到的上清液进行膜减量化处理,截留腐殖酸类物质,再对经膜减量处理得到的膜减量清液进行蒸发冷凝,冷凝得到冷凝液达到《GB16889-2008》表2标准,能直接排放,绝大部分的COD、TDS及金属离子均留在蒸发浓液中,将絮凝沉淀产生的少量絮体、膜减量产生的腐殖酸类物质和蒸发浓液回喷至焚烧炉或回灌填埋场。本发明有机结合多种工艺,即通过环环相扣的絮凝沉淀、膜减量化和蒸发冷凝等工艺,处理后得到的总清液率为85%以上,处理成本低,将得到的少量污泥、腐殖酸类物质和蒸发浓液进行焚烧处理,产生的炉渣用于灰废填埋,或回灌填埋场,实现高效处理垃圾渗滤液污染物的目标。

2、本发明的整个工艺过程中,由于整个工艺的有机配合,各步骤设计合理,不仅浓缩倍数能高达10~20倍,处理效率高,且对设备损伤小,污染极低,运行成本低、工艺难度低。