申请日2017.12.31

公开(公告)日2018.06.01

IPC分类号C02F11/12; C02F11/14

摘要

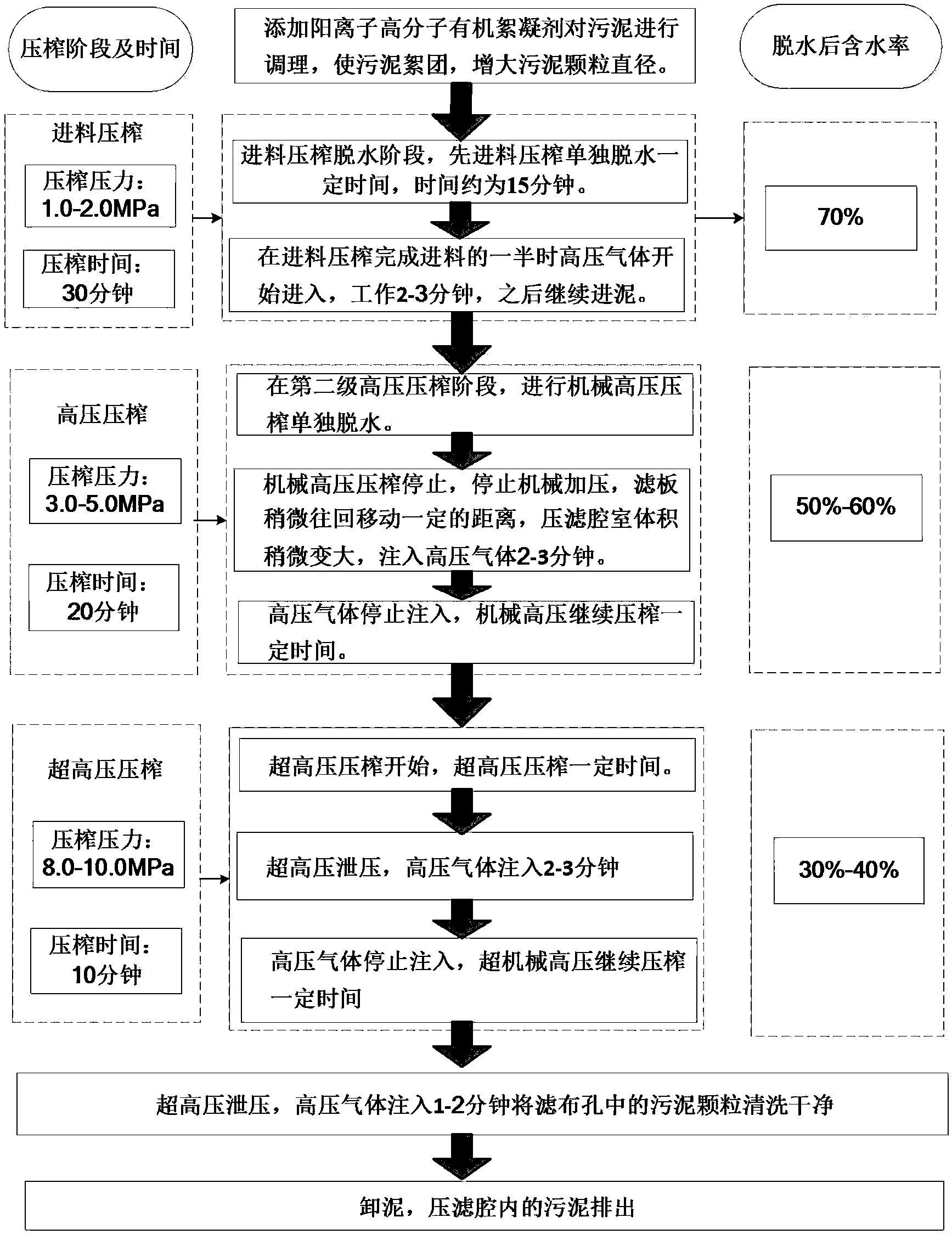

本发明涉及一种机械压榨与气流携带双效污水污泥高干度脱水方法,包括三级机械压榨,第一级压榨为进料压榨,通过污泥进泥泵将污水污泥泵入压滤腔室,利用污泥进泥泵的压力对污泥进行压榨脱水;第二级压榨为高压油缸压榨,通过高压油缸施力于压滤腔室,对污泥进行第二级压榨;第三级压榨为超高压压榨,利用高压油缸及力学放大机构协同对污泥进行超高压压榨;至少一级压榨过程中,向压滤腔室通入高压气体。本发明通过机械压力将主要水分压榨出,然后再与高压气体结合,通过高压气体进入到污泥内部,将机械压榨不能脱除的水分带出,形成水蒸气形式排出,同时通过高压气体使得泥饼与滤布之间形成一个微小的间隙,降低污泥水分排出阻力,提高脱水效果。

权利要求书

1.一种机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:包括三级机械压榨,第一级压榨为进料压榨,通过污泥进泥泵将污水污泥泵入压滤腔室,利用污泥进泥泵的压力对污泥进行压榨脱水;第二级压榨为高压油缸压榨,通过高压油缸施力于压滤腔室,对污泥进行第二级压榨;第三级压榨为超高压压榨,利用高压油缸及力学放大机构协同对污泥进行超高压压榨;至少一级压榨过程中,向压滤腔室通入高压气体。

2.根据权利要求1所述的机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:所述第一级的压榨为中压压榨,污泥所受到的压榨压力为1.0-2.0MPa;所述第二级的压榨为高压压榨,污泥所受到的压榨压力为3-5MPa;所述第三极压榨为超高压压榨,污泥所受到的压榨压力为8-10MPa。

3.根据权利要求1或2所述的机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:所述向压滤腔室通入高压气体与所述机械压榨交替进行,通过机械压力将主要水分压榨出,通过高压气体进入到污泥内部,将机械压榨不能脱除的水分以水蒸气形式排出,同时通过高压气体使得泥饼与滤布之间形成一个微小的间隙,以降低污泥水分排出阻力。

4.根据权利要求3所述的机械压榨与气流携带双效污水 污泥高干度脱水方法,其特征在于:在进入第一级压榨前,添加阳离子高分子有机絮凝剂对污泥进行调理,使污泥絮团,增大污泥颗粒直径;第一级进料压榨阶段,先进料压榨脱水一段时间后,则暂停进料,再将高压气体通入压滤腔室一段时间后,停止高压气体通入,继续进料压榨;在第二级高压压榨阶段,先进行机械高压压榨脱水,停止机械加压,机械高压压榨停止,压滤腔室体积变大,通入高压气体一段,所述高压气体带出污泥内部及滤布上的水分,高压气体停止注入,机械高压继续压榨一段时间;第三级超高压压榨阶段,超高压压榨一段时间后,超高压泄压,暂时停止供压,高压气体开始注入一段时间,高压气体带出污泥内部及滤布上的水分,所述高压气体停止注入,超高压压榨一段时间。

5.根据权利要求4所述的一种机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:在第三级超高压压榨阶段,超高压压榨与高压气体注入交替进行,在最后一次交替后,则开始卸泥,将所述压滤腔室内的污泥排出,所述最后一次交替是指先进行超高压压榨,然后超高压泄压并停止供压,高压气体注入1-2分钟,结束最后一次交替。

6.根据权利要求1或2所述的一种机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:所述的进泥浓度为含水率85%-90%,污泥脱水后泥饼最终厚度在3-5mm。

7.根据权利要求6所述的一种机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:所述的高压气体为高压空气或臭氧,压力为0.6-1.0MPa,高压气体每次工作时间为2-3分钟。

8.根据权利要求3所述的一种机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:所述力学放大机构包括前端板和后端板,所述高压油缸作用于所述前端板的外侧,所述前端板的内侧安装有第二级油缸,所述第二级油缸的活塞端通过驱动块与至少一对第一铰杆连接,第二铰杆的一端连接在前端板内侧,第三铰杆的一端连接在后端板内侧,第二铰杆的另一端与第三铰杆的另一端铰接,第二铰杆和第三铰杆的公共端与所述第一铰杆铰接,每个第一铰杆对应相应的第二铰杆和第三铰杆。

9.根据权利要求3所述的一种机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:在压滤腔室内部设置多根柔性毛细管线,所述的每根柔性毛细管线的两头分别固定在压滤腔室的两块板上,所述柔性毛细管线穿透压滤腔室,所述柔性毛细管线的外表面与污泥接触,多根柔性毛细管线的内部均与出水管相连通,通过安装于出水管上的真空泵将所述柔性毛细管线的内部抽成真空,污泥内部的水分通过柔性毛细管线实现真空排出。

10.根据权利要求8所述的一种机械压榨与气流携带双效污水污泥高干度脱水方法,其特征在于:所述力放大机构和所述第二级油缸一起整体运动或相对运动,所述力学放大机构及第二级油缸随高压油缸一起运动,或在高压油缸不运动时,在第二级油缸作用下进行运动。

说明书

机械压榨与气流携带双效污水污泥高干度脱水方法

技术领域

本发明涉及污水污泥处理领域,具体地说是一种机械压榨与气流携带双效污水污泥高干度脱水方法。

背景技术

污水污泥是污水经过物理法、化学法、物理化学法和生物法等方法处理后的副产物,是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体,悬浮物浓度一般为1%-10%,并呈介于液体和固体两种形态之间的胶体状态。污水污泥具有含水率高,有机物含量高,易腐烂等特点。污水污泥高含水率是制约着污泥处理处置的瓶颈,含水率高的污泥不仅体积庞大,而且所含的大量有机质、重金属和有害微生物也容易腐化或释放到环境中,引起二次污染,对于污泥后续的填埋、焚烧、资源化利用等都会造成不利的影响。因此,污泥深度脱水减量化是污泥处理首要目的,减量化是实现污泥其它“三化”的基础,污泥越干,后续处理处置越有利。

污水污泥中所含的水分可分为以下四种:(1)间隙水,不与固体直接结合而是存在于污泥颗粒之间的称为间隙水,其作用力弱,因而很容易分离,这部分水是污泥浓缩的主要对象。间隙水约占污泥水分总量的70%;(2)毛细结合水,在细小污泥固体颗粒周围的水,由于产生毛细现象,既可以构成在固体颗粒的接触面上由于毛细压力的作用而形成楔形毛细结合水,又可以构成充满于固体本身裂隙中的毛细结合水。各类毛细结合水约占污泥中水分总量的20%;(3)表面吸附水,指吸附在污泥颗粒表面的水分,约占污泥水分的7%。污泥常处于胶体状态,故表面张力作用吸附水分较多,且去除较难,(4)内部(结合)水,被包围在污泥颗粒内部或者微生物的细胞膜中的水分,约占污泥水分的3%,这部分水用机械方法不能脱除,但可用生物作用使细胞进行生化分解,或采用其他方法进行去除。

早期污泥常用的脱水设备有板框压滤机、转鼓离心机和带式过滤压滤机,经这些设备脱水后污泥含水率一般在75%-80%,这些污泥因含水率过高,造成运输不便且成本较高,而且无法在填埋场直接处置致使干化时间长,污泥中含有的大量有机物及丰富的氮磷钾等营养物,易腐烂产生恶臭造成环境污染。目前应用最广的隔膜板框压滤机,在机械压榨之前通过添加绝干泥量30%左右的石灰和氯化铁(氯化铝)等对污泥进行改性,通过改变污泥的水分特性,市政污泥压榨之后含水率为60%左右;超高压弹性压榨机也是通过添加大量的石灰铁盐铝盐来对污泥进行改性,压榨压力明显高于隔膜板框压滤机,市政污泥脱水后含水率一般在50%左右。以上两种方法都需要添加大量的石灰和铁盐(铝盐)来对污泥改性,这种方法增加了污泥绝干量,违背了污泥减量化原则,而且添加的氯离子对后续的比如焚烧、干化设备带来不利的影响,添加的石灰对后续的资源化利用也带来不利影响。

当前技术也有一种低温脱水真空干化技术,该技术将物料的脱水与干化工序合成一体,在同一设备上连续完成。该技术主要针对难处理的细粒级物料及要求含固率高的物料进行固液分离;利用低温(<100℃)真空干化原理,达到传统热力干化的脱水效果;既节省了传统热力干化设备的占地面积,避免了脱水设备和干化设备的转换时间和劳动力,减轻了环保、安全上的压力,又将滤饼水分降至用户要求,最大限度地实现污泥的减量化,并在一定程度上起到了杀菌灭活和无害化的作用,是污泥脱水干化的新一代节能降耗设备。污泥高干度脱水技术也有采用电渗透,通过利用污泥颗粒和水分所带不同电荷,通过电极板正负极来实现对污泥脱水。根据研究,机械压榨脱水能耗是干化能耗的五十分之一。上述两种方法从能耗上来考虑,则纯机械压榨能耗比其他方式能耗要低得多,所以,优先考虑通过机械压榨方式来脱水。

通过以上分析,可以看出,要实现污泥的高干度脱水,单独的机械压榨方式只能达到其脱水极限,要想再继续降低水分,必须与其他方法结合。

发明内容

有鉴于此,本发明针对上述现有技术存在的添加药剂量多、能耗高、脱水后污泥含水率仍较高的技术问题,提出一种添加较少量药剂、能耗低,脱水后污泥含水率低的机械压榨与气流携带双效污水污泥高干度脱水方法。

本发明的技术解决方案是,提供一种以下步骤的一种机械压榨与气流携带双效污水污泥高干度脱水方法,包括三级机械压榨,第一级压榨为进料压榨,通过污泥进泥泵将污水污泥泵入压滤腔室,利用污泥进泥泵的压力对污泥进行压榨脱水;第二级压榨为高压油缸压榨,通过高压油缸施力于压滤腔室,对污泥进行第二级压榨;第三级压榨为超高压压榨,利用高压油缸及力学放大机构协同对污泥进行超高压压榨;至少一级压榨过程中,向压滤腔室通入高压气体。

作为改进,所述第一级的压榨为中压压榨,污泥所受到的压榨压力为1.0-2.0MPa;所述第二级的压榨为高压压榨,污泥所受到的压榨压力为3-5MPa;所述第三极压榨为超高压压榨,污泥所受到的压榨压力为8-10MPa。

作为改进,所述向压滤腔室通入高压气体与所述机械压榨交替进行,通过机械压力将主要水分压榨出,通过高压气体进入到污泥内部,将机械压榨不能脱除的水分以水蒸气形式排出,同时通过高压气体使得泥饼与滤布之间形成一个微小的间隙,以降低污泥水分排出阻力。

作为改进,在进入第一级压榨前,添加阳离子高分子有机絮凝剂对污泥进行调理,使污泥絮团,增大污泥颗粒直径;第一级进料压榨阶段,先进料压榨脱水一段时间后,则暂停进料,再将高压气体通入压滤腔室一段时间后,停止高压气体通入,继续进料压榨;在第二级高压压榨阶段,先进行机械高压压榨脱水,停止机械加压,机械高压压榨停止,压滤腔室体积变大,通入高压气体一段,所述高压气体带出污泥内部及滤布上的水分,高压气体停止注入,机械高压继续压榨一段时间;第三级超高压压榨阶段,超高压压榨一段时间后,超高压泄压,暂时停止供压,高压气体开始注入一段时间,高压气体带出污泥内部及滤布上的水分,所述高压气体停止注入,超高压压榨一段时间。

作为改进,在第三级超高压压榨阶段,超高压压榨与高压气体注入交替进行,在最后一次交替后,则开始卸泥,将所述压滤腔室内的污泥排出,所述最后一次交替是指先进行超高压压榨,然后超高压泄压并停止供压,高压气体注入1-2分钟,结束最后一次交替。

作为改进,所述的进泥浓度为含水率85%-90%,污泥脱水后泥饼最终厚度在3-5mm。

作为改进,所述的高压气体为高压空气或臭氧,压力为0.6-1.0MPa,高压气体每次工作时间为2-3分钟。

作为改进,所述力学放大机构包括前端板和后端板,所述高压油缸作用于所述前端板的外侧,所述前端板的内侧安装有第二级油缸,所述第二级油缸的活塞端通过驱动块与至少一对第一铰杆连接,第二铰杆的一端连接在前端板内侧,第三铰杆的一端连接在后端板内侧,第二铰杆的另一端与第三铰杆的另一端铰接,第二铰杆和第三铰杆的公共端与所述第一铰杆铰接,每个第一铰杆对应相应的第二铰杆和第三铰杆。

作为改进,在压滤腔室内部设置多根柔性毛细管线,所述的每根柔性毛细管线的两头分别固定在压滤腔室的两块板上,所述柔性毛细管线穿透压滤腔室,所述柔性毛细管线的外表面与污泥接触,多根柔性毛细管线的内部均与出水管相连通,通过安装于出水管上的真空泵将所述柔性毛细管线的内部抽成真空,污泥内部的水分通过柔性毛细管线实现真空排出。

作为改进,所述力放大机构和所述第二级油缸一起整体运动或相对运动,所述力学放大机构及第二级油缸随高压油缸一起运动,或在高压油缸不运动时,在第二级油缸作用下进行运动。

采用以上方法,本发明具有以下优点:本发明通过机械压力将主要水分压榨出,然后再与高压气体结合,通过高压气体进入到污泥内部,将机械压榨不能脱除的水分带出,形成水蒸气形式排出,同时通过高压气体使得泥饼与滤布之间形成一个微小的间隙,降低污泥水分排出阻力,提高脱水效果。