申请日2018.12.26

公开(公告)日2019.02.22

IPC分类号C02F9/14; C02F101/16; C02F103/30

摘要

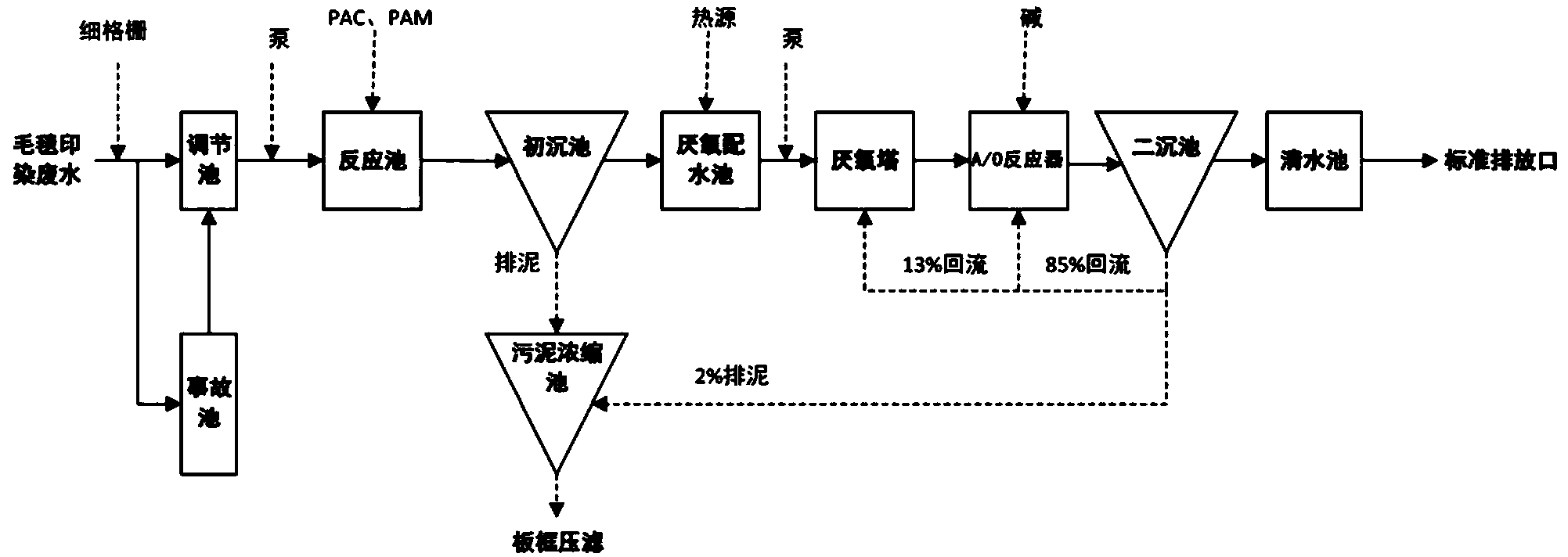

本发明公开了一种毛毯印染废水的处理装置及方法,其中装置包括经管道依次连接的调节池、反应池、初沉池、厌氧配水池、厌氧塔、A/O反应器、二沉池和清水池,所述初沉池经排泥管道连接至污泥浓缩池,所述二沉池经污泥回流管道分别连接至所述厌氧塔、A/O反应器,所述二沉池经排泥管道连接至所述污泥浓缩池。本发明提供的毛毯印染废水处理装置及方法,能将毛毯印染废水中的有机污染物较为彻底降解,并且将废水中的氨氮完全去除,处理完的废水色度低于80倍,悬浮物浓度低,出水清澈,达到排放标准。

权利要求书

1.一种毛毯印染废水的处理装置,其特征在于:包括经管道依次连接的调节池、反应池、初沉池、厌氧配水池、厌氧塔、A/0反应器、二沉池和清水池,所述初沉池经排泥管道连接至污泥浓缩池,所述二沉池经污泥回流管道分别连接至所述厌氧塔、A/0反应器,所述二沉池经排泥管道连接至所述污泥浓缩池。

2.根据权利要求1所述的毛毯印染废水的处理装置,其特征在于:还包括事故池用以接纳非正常废水,所述调节池进水端的上游设有细格栅,所述事故池经管道连接至所述调节池。

3.一种毛毯印染废水的处理方法,其特征在于,包括以下步骤:

(1)毛毯废水经收集后自流通过细格栅去除毛絮、漂浮物,然后对毛毯废水进行判别,若工艺废水为正常废水则自流进入调节池,若工艺废水为非正常废水则自流进入事故池,经事故池暂存处理后再泵入所述调节池;

(2)将经所述调节池处理后的工艺废水泵入反应池,加入絮凝剂和混凝剂;

(3)将经所述反应池处理后的工艺废水排入初沉池进行泥水分离,沉淀出水,产生的物化污泥排入污泥浓缩池;

(4)将经所述初沉池处理后的工艺废水排入厌氧配水池,加入热源;

(5)将经所述厌氧配水池处理后的工艺废水泵入厌氧塔,所述厌氧塔内打开内循环;

(6)将经所述厌氧塔处理后的工艺废水溢流至A/O反应器,所述A/O反应器入口加入碱,并打开回流;

(7)将所述A/O反应器的出水自流至二沉池进行泥水分离,所述二沉池的污泥一部分回流至所述A/O反应器,另一部分回流至所述厌氧塔,剩余污泥排入所述污泥浓缩池;

(8)将所述二沉池的出水排入清水池,再经所述清水池的排放口排出。

4.根据权利要求3所述的毛毯印染废水的处理方法,其特征在于:所述步骤(1)中未进入所述调节池之前的工艺废水的化学需氧量为2000~5000mg/L,氨氮浓度为90~110mg/L;若工艺废水的化学需氧量不大于5000mg/L且氨氮浓度不大于110mg/L,则自流进入所述调节池;若工艺废水的化学需氧量大于5000mg/L或氨氮浓度大于110mg/L,则自流进入事故池。

5.根据权利要求3所述的毛毯印染废水的处理方法,其特征在于:所述步骤(2)中调节池内进行曝气搅拌。

6.根据权利要求3所述的毛毯印染废水的处理方法,其特征在于:所述步骤(3)中絮凝剂为PAC,混凝剂为PAM。

7.根据权利要求3所述的毛毯印染废水的处理方法,其特征在于:所述步骤(4)中加入热源为蒸汽,控制工艺废水的温度为30~37℃。

8.根据权利要求3所述的毛毯印染废水的处理方法,其特征在于:所述步骤(6)中所述A/O反应器滴加碱液控制pH为7~7.5。

9.根据权利要求1所述的毛毯印染废水的处理方法,其特征在于:所述步骤(6)中的A/O反应器出口混合液的85%回流至A/O反应器的前端进水口。

10.根据权利要求3所述的毛毯印染废水的处理方法,其特征在于:所述步骤(7)中二沉池中85%的污泥回流至所述A/O反应器、13%的污泥回流至所述厌氧塔、2%的污泥排入所述污泥浓缩池。

说明书

一种毛毯印染废水的处理装置及方法

技术领域:

本发明涉及废水处理技术领域,更具体的说是涉及一种毛毯印染废水处理装置及方法。

背景技术:

毛毯印染废水是在毛毯的生产过程中,对毛毯进行染色、印花所产生的废水,以及染色前后、印花前后产生的其他废水的统称。毛毯印染废水具有废水水量大、悬浮物浓度高、色度高等特点,并且废水中含有大量难降解的染料及多种染色助剂,难以处理。以江苏某纺织厂为例,其生产废水中化学需氧量(COD)为2000~5000mg/L(平均为3500mg/L),pH值6.5~ 7.0,氨氮为90~110mg/L(平均为100mg/L),废水中悬浮物多为绒毛、纤维杂质等,色度高达5000倍以上且带有油脂。

毛毯印染废水的处理达标排放是困扰多数企业的重要因素之一,废水能否稳定处理和达标排放,已经成为制约企业继续蓬勃发展的一大瓶颈。传统的印染废水处理工艺处理后排放的水质无法稳定达标,极易对环境产生很大的影响。

发明内容:

本发明的目的就是针对现有技术之不足,而提供一种毛毯印染废水处理装置及方法,其有效的解决了毛毯印染废水难处理的问题,能将毛毯印染废水中的有机污染物较为彻底降解,并且将废水中的氨氮完全去除,处理完的废水色度低于80倍,悬浮物浓度低,出水清澈,达到排放标准。且整个工艺的产泥量小,有效减少了企业污泥处理的投资及运行费用,系统具有动力消耗低、运行成本低、操作管理简单、运行稳定等优点。

基于上述问题,本发明提供的技术方案之一是:

一种毛毯印染废水处理装置,包括经管道依次连接的调节池、反应池、初沉池、厌氧配水池、厌氧塔、A/O反应器、二沉池和清水池,所述初沉池经排泥管道连接至污泥浓缩池,所述二沉池经污泥回流管道分别连接至所述厌氧塔、A/O反应器,所述二沉池经排泥管道连接至所述污泥浓缩池。

在其中的一些实施方式中,还包括事故池用以接纳非正常废水,所述调节池进水端的上游设有细格栅,所述事故池经管道连接至所述调节池。

基于上述问题,本发明提供的另一技术方案是:

一种毛毯印染废水处理方法,包括以下步骤:

(1)毛毯废水经收集后自流通过细格栅去除毛絮、漂浮物,然后对毛毯废水进行判别,若工艺废水为正常废水则自流进入调节池,若工艺废水为非正常废水则自流进入事故池,经事故池暂存处理后再泵入所述调节池;

(2)将经所述调节池处理后的工艺废水泵入反应池,加入絮凝剂和混凝剂;

(3)将经所述反应池处理后的工艺废水排入初沉池进行泥水分离,沉淀出水,产生的物化污泥排入污泥浓缩池;

(4)将经所述初沉池处理后的工艺废水排入厌氧配水池,加入热源;

(5)将经所述厌氧配水池处理后的工艺废水泵入厌氧塔,所述厌氧塔内打开内循环;

(6)将经所述厌氧塔处理后的工艺废水溢流至A/O反应器,所述A/O反应器进入加入碱,并打开回流;

(7)将所述A/O反应器的出水自流至二沉池进行泥水分离,所述二沉池的污泥一部分回流至所述A/O反应器,另一部分回流至所述厌氧塔,剩余污泥排入所述污泥浓缩池;

(8)将所述二沉池的出水排入清水池,再经所述清水池的排放口排出。

在其中的一些实施方式中,所述步骤(1)中未进入所述调节池之前的工艺废水的化学需氧量为2000~5000mg/L,氨氮浓度为90~110mg/L;若工艺废水的化学需氧量不大于5000mg/L且氨氮浓度不大于110mg/L,则自流进入所述调节池;若工艺废水的化学需氧量大于5000mg/L或氨氮浓度大于110mg/L,则自流进入事故池。

在其中的一些实施方式中,所述步骤(2)中调节池内进行曝气搅拌。

在其中的一些实施方式中,所述步骤(3)中絮凝剂为PAC,混凝剂为PAM。

在其中的一些实施方式中,所述步骤(4)中加入热源为蒸汽,控制工艺废水的温度为 30~37℃。

在其中的一些实施方式中,所述步骤(6)中所述A/O反应器滴加碱液控制pH为7~7.5。

在其中的一些实施方式中,所述步骤(6)中的A/O反应器出口混合液的85%回流至A/O 反应器的前端进水口。

在其中的一些实施方式中,所述步骤(7)中二沉池中85%的污泥回流至所述A/O反应器、 13%的污泥回流至所述厌氧塔、2%的污泥排入所述污泥浓缩池。

与现有技术相比,本发明的优点是:

采用本发明的技术方案,针对毛毯印染废水的化学需氧量(COD)浓度高、悬浮物(SS) 浓度高、色度高的特点,将工艺废水先通过细格栅去除毛絮、漂浮物后进入调节池,经过反应池-初沉池进行处理,然后依次经由厌氧配水池-厌氧塔-A/O反应器-二沉池的逐级处理后通过清水池排出,本发明能够将毛毯印染废水中的COD从2000~5000mg/L降低至160mg/L以下,COD去除率在95%以上,将废水中的氨氮从90~110mg/L降低至1mg/L以下,氨氮去除率99%以上,同时能将废水中的色度降低到80倍以内,且没有二次污染,有效的解决了毛毯印染废水难处理的问题;出水可以达到《纺织染整工业水污染物排放标准》(GB4287-2012)中的表2中间接排放标准(COD≤200mg/L、氨氮≤15mg/L);且整个工艺的产泥量小,有效减少了污泥处理的投资及运行费用,具有动力消耗低、运行成本低、操作管理简单、运行稳定等优点。