申请日2018.09.06

公开(公告)日2018.12.18

IPC分类号C02F9/14; C02F103/18; C02F103/36

摘要

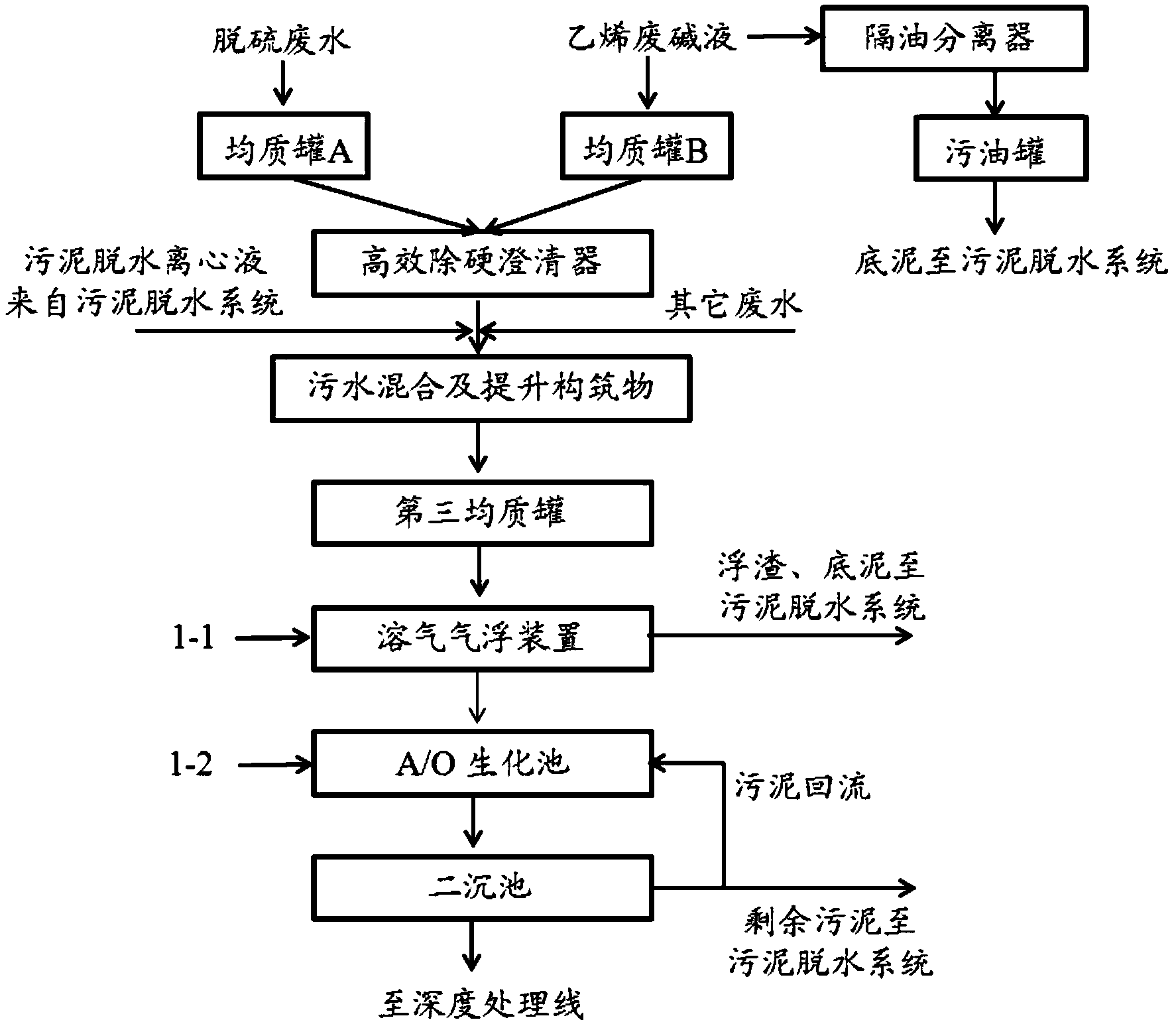

本发明提出一种将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,包括:通过第一均质罐使脱硫废水均质化,并且通过第二均质罐使除油后的乙烯废碱液或含油不多的乙烯废碱液均质化;均质化后的乙烯废碱液与均质化后的脱硫废水在高效除硬澄清池中混合以发生中和反应,由此形成上清液层和下污泥沉淀层。上清液通过重力作用流入污水混合和提升构筑物,在此与来自污泥脱水系统的污泥脱水离心液和其他废液混合均匀后,经泵提升后进入第三均质罐均质化;均质化后的混合液进入溶气气浮装置,去除乳化油及悬浮物;在A/O生化池中进行脱氮除磷生化处理;后进入二沉池固液分离;最后进入深度处理线回用,实现两种高污废水的再回收利用。

权利要求书

1.一种将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,包括:

通过第一均质罐使脱硫废水均质化,并且通过第二均质罐使除油后的乙烯废碱液或含油不多的乙烯废碱液均质化;

均质化后的乙烯废碱液与均质化后的脱硫废水在高效除硬澄清池中混合以发生中和反应,由此形成上清液层和下污泥沉淀层。

2.根据权利要求1所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,还包括:

上清液通过重力作用流入污水混合和提升构筑物,在此与来自污泥脱水系统的污泥脱水离心液和其他废液混合均匀,经泵提升后进入第三均质罐均质化;

均质化后的混合液进入溶气气浮装置,去除第三均质罐出水中含有的乳化油及悬浮物;

在A/O生化池中利用活性污泥对溶气气浮装置的出水进行脱氮除磷生化处理,以降低有机物含量;

离开生化池后进入二沉池中以对生化处理后的出水进行固液分离,在该二沉池内污泥、水靠自重分离,其中污泥在池底沉淀下来,而澄清水在表面被收集;

离开二沉池的出水进入深度处理线回用。

3.根据权利要求1所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,还包括:

在通过第二均质罐均质化之前,先判断乙烯废碱液是否含油,如果含油较多则需要先通过隔油分离器对乙烯废碱液进行除油。

4.根据权利要求3所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,其中,所述隔油分离器形状呈圆形并且包括表面浮油刮除系统、贮油池、输送管道以及排放泵;

所述表面浮油刮除系统配置成用于收集乙烯废碱液的浮油,并通过输送管道使浮油卸入带有搅拌设施的贮油池内,然后浮油从该贮油池被泵送至用户指定的废油罐内;

并且在隔油分离器中形成的沉积物通过排放泵排出至污泥脱水系统。

5.根据权利要求1或2所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,其中,第一、第二和第三均质罐中的混合采用机械搅拌混合,达到均质的目的,并且,采用调节阀控制出水流量,使后续生化处理规模稳定。

6.根据权利要求1所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,其中,所述高效除硬澄清池包括池体、前混合池、进水装置、反应室、提升搅拌器、PAM药剂投加装置、澄清沉淀区、出水装置、以及污泥排放装置;

其中,均质化后的乙烯废碱液与均质化后的脱硫废水在所述前混合池发生以下反应:Na2CO3+CaSO4=CaCO3↓+Na2SO4,

反应后生成的沉淀物在所述澄清沉淀区与其他悬浮物一起沉淀分离。

7.根据权利要求2所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,其中,所述溶气气浮装置包括混凝池、絮凝池、气浮池、收集槽、吸水井、溶气罐、加压系统、以及污泥收集和排放系统;

其中,在混凝池内投加三氯化铁作为混凝剂,用来使油乳液、胶体和悬浮固体脱稳,从而产生小矾花;

混凝后的污水流入絮凝池,在絮凝池内投加聚合物,以将矾花聚集为较大的、更为均匀和牢固的矾花;

絮凝水与饱含微气泡的循环水混合后进入气浮池,矾花与微气泡聚集在一起在气浮池表面形成均匀的油泥饼,然后油泥被缓缓地刮入一个收集槽,同时,经过处理后的水流入一个吸水井内;

吸水井中的部分水量将在泵作用下,通过溶气罐循环至气浮池入口。

8.根据权利要求2所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理方法,其中,所述A/O生化池包括进行反硝化反应的缺氧区和进行硝化反应的好氧区;

在好氧区,氨氮由高专属性的微生物群分两步进行氧化,其中,

通过亚硝酸化菌发生如下反应:2NH4++3O2→2NO2-+2H2O+4H+,

通过硝化杆菌发生如下反应:2NO2-+O2→2NO3-,

整个反应表示为:NH4++2O2→NO3-+H2O+2H+;

在缺氧的情况下,发生如下反应:

300NO3-+319CH3OH+71H2CO3→18C5H7O2N+141N2+496H2O+300HCO3-。

9.根据权利要求8所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,还包括:

污水首先流入缺氧区,与回流污泥和回流的混合液混合,进行反硝化,来自回流污泥和混合液的硝酸盐将被反硝化为氮气而去除,以限制出水中硝酸盐的含量,同时补充硝化反应中消耗部份碱度。

10.根据权利要求8所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,还包括:

硝化后的混合液流入二沉池,经过沉淀后,部份硝酸盐随回流污泥回到缺氧区进行反硝化,以实现较高的硝化效率;

如果硝酸盐去除率要求较高,硝化后的混合液可直接从曝气区出口回流至缺氧区入口。

11.根据权利要求10所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,其中,水和污泥入口都设在二沉池中央以确保二沉池内水流平稳,而澄清水溢流则设于二沉池周边。

12.根据权利要求10或11所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,其中,所述二沉池设有抽吸式的半周刮泥桥,用于快速收集沉淀在整个二沉池内的污泥,沿所述刮泥桥的整个长度分布的吸泥管可以通过设于桥轨道下的漏斗将污泥排出,然后,污泥通过虹吸管收集到二沉池的泥井内,剩余生物污泥被送至污泥处理线。

13.根据权利要求10或11所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,其中,所述二沉池还设有表面刮渣器,其将表面浮渣刮入浮渣斗,然后进入污泥池进行定期清洗,设于周边的表面浮渣挡板避免表面扰动使浮渣进入澄清水,以保证出水水质。

说明书

将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺

技术领域

本发明涉及一种用于将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺。

背景技术

乙烯废碱液是由于在乙烯生产过程中需要采用碱洗法脱除裂解气中的CO2、H2S等酸性气体,而随着与酸性气体发生反应,需要不断补充新鲜碱,同时排出废碱,因此形成了乙烯碱洗废液。乙烯废碱液属于石化行业产生的高浓度有机污水,污染物成分比较复杂,除剩余的NaOH外,还含有大量有机物和Na2S、Na2CO3等无机盐。另外,由于在碱洗过程中裂解气中重组分的冷凝和双烯烃类物质的聚合,使大量的有机物进入废碱液中,形成俗称黄油的油类物质。此外硫、硫醚、醇等有机硫化物被裹在黄油中,使废碱液散发出难闻的恶臭气味,治理难度大。

目前乙烯碱洗废液通常采用预处理和生化处理相结合的办法治理,即采用中和法、氧化法等进行预处理,然后进行生化处理。目前以湿式空气氧化法技术最为成熟,并实现了工业应用,但该技术需在高温和高压条件下进行,对反应器(耐高温、高压和防腐蚀)要求较高,故设备投资大,且运行费用较高,且废碱液成分复杂还容易造成设备运转不正常;预处理后的乙烯废碱液使用生化法去除有机物,生化法去除有机物最大优点是成本较低。总的来说,目前处理方法复杂,尤其是预处理部分,造成设备较多,药剂消耗量大,一次性投资和运行成本高。

对于脱硫废水,它是燃煤电厂采用石灰石—石膏湿法脱硫时,定期排出的废水。其污染物含量大,对环境危害大,为了实现脱硫废水的零排放,必须对其进行深度处理。脱硫废水具有以下特性:1)呈酸性,pH值在4~6之间;2)含盐量高,进水TDS在33500~64000mg/L;3)含有一定的COD;4)硬度高,硬度在5100~11600mg/L,含有大量的Ca、Mg离子,对后续处理单元易造成结垢、堵塞的风险;5)废水中的阴离子主要为Cl-、SO42-、SO32-、F-等,这些离子主要来自煤灰、吸收剂等;6)其重金属离子种类繁多,如砷、汞、铅、镍、锌等,虽然含量不高,但远未达到排放标准。

现行的脱硫废水处理方法主要有:1)预处理工艺:氧化→中和→沉淀→絮凝→澄清。该方法虽然能将废水的悬浮物、胶状物质、重金属离子去除,但是不能去除废液中的一些盐分,以至于无法回用这部分水,直接向大自然排放会引起水体和土壤盐碱化等问题。后来在预处理的基础上,继续处理,引出了以后的处理技术;2)深度处理技术。包括预处理+多效蒸发结晶;3)预处理+膜浓缩+正渗透+机械蒸发;3)预处理+膜浓缩+烟气余热蒸发。能做到水回用、盐填埋,但设备复杂,投加药剂量和能耗大,一次性投资和运行成本高。

已知专利文献中,乙烯废碱液与烟气脱硫废水的处理还是独自处理。在资源化利用上,有乙烯废碱液的资源化利用,上海大学申请的专利CN103480260A“利于乙烯废碱液的湿法烟气脱硫工艺”,利用来自化工厂乙烯装置的废碱液,进行预处理之后作为脱硫剂,在脱硫塔内对烟气进行洗涤,中和烟气中的酸性气体。此方法对乙烯废碱液要求较高,因为乙烯废碱液中除含有碱以外,还含有大量有机物,在碱性条件下处理复杂,不处理又对脱硫系统造成不利影响,容易挥发大量有机物,堵塞管道等。

发明内容

为克服上述问题,本发明提出一种将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,包括:通过第一均质罐使脱硫废水均质化,并且通过第二均质罐使除油后的乙烯废碱液或含油不多的乙烯废碱液均质化;均质化后的乙烯废碱液与均质化后的脱硫废水在高效除硬澄清池中混合以发生中和反应,由此形成上清液层和下污泥沉淀层。

根据优选的实施例,所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺还包括:上清液通过重力作用流入污水混合和提升构筑物,在此与来自污泥脱水系统的污泥脱水离心液和其他废液混合均匀,经泵提升后进入第三均质罐均质化;均质化后的混合液进入溶气气浮装置,去除第三均质罐出水中含有的乳化油及悬浮物;在A/O生化池中利用活性污泥对溶气气浮装置的出水进行脱氮除磷生化处理,以降低有机物含量;离开生化池后进入二沉池中以对生化处理后的出水进行固液分离,在该二沉池内污泥、水靠自重分离,其中污泥在池底沉淀下来,而澄清水在表面被收集;离开二沉池的出水进入深度处理线回用。

根据优选的实施例,所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺还包括:在通过第二均质罐均质化之前,先判断乙烯废碱液是否含油,如果含油较多则需要先通过隔油分离器对乙烯废碱液进行除油。

根据优选的实施例,所述隔油分离器形状呈圆形并且包括表面浮油刮除系统、贮油池、输送管道以及排放泵;所述表面浮油刮除系统配置成用于收集乙烯废碱液的浮油,并通过输送管道使浮油卸入带有搅拌设施的贮油池内,然后浮油从该贮油池被泵送至用户指定的废油罐内;并且在隔油分离器中形成的沉积物通过排放泵排出至污泥脱水系统。

根据优选的实施例,第一、第二和第三均质罐中的混合采用机械搅拌混合,达到均质的目的,并且,采用调节阀控制出水流量,使后续生化处理规模稳定。

根据优选的实施例,所述高效除硬澄清池包括池体、前混合池、进水装置、反应室、提升搅拌器、PAM药剂投加装置、澄清沉淀区、出水装置、以及污泥排放装置;其中,均质化后的乙烯废碱液与均质化后的脱硫废水在所述前混合池发生以下反应:Na2CO3+CaSO4=CaCO3↓+Na2SO4,反应后生成的沉淀物在所述澄清沉淀区与其他悬浮物一起沉淀分离。

根据优选的实施例,所述溶气气浮装置包括混凝池、絮凝池、气浮池、收集槽、吸水井、溶气罐、加压系统、以及污泥收集和排放系统;其中,在混凝池内投加三氯化铁作为混凝剂,用来使油乳液、胶体和悬浮固体脱稳,从而产生小矾花;混凝后的污水流入絮凝池,在絮凝池内投加聚合物,以将矾花聚集为较大的、更为均匀和牢固的矾花;絮凝水与饱含微气泡的循环水混合后进入气浮池,矾花与微气泡聚集在一起在气浮池表面形成均匀的油泥饼,然后油泥被缓缓地刮入一个收集槽,同时,经过处理后的水流入一个吸水井内;吸水井中的部分水量将在泵作用下,通过溶气罐循环至气浮池入口。

根据优选的实施例,所述A/O生化池包括进行反硝化反应的缺氧区和进行硝化反应的好氧区;在好氧区,氨氮由高专属性的微生物群分两步进行氧化,通过亚硝酸化菌发生如下反应:2NH4++3O2→2NO2-+2H2O+4H+,通过硝化杆菌发生如下反应:2NO2-+O2→2NO3-,整个反应表示为:NH4++2O2→NO3-+H2O+2H+;在缺氧的情况下发生如下反应:300NO3-+319CH3OH+71H2CO3→18C5H7O2N+141N2+496H2O+300HCO3-。

根据优选的实施例,所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,还包括:污水首先流入缺氧区,与回流污泥和回流的混合液混合,进行反硝化,来自回流污泥和混合液的硝酸盐将被反硝化为氮气而去除,以限制出水中硝酸盐的含量,同时补充硝化反应中消耗部份碱度。

根据优选的实施例,所述的将乙烯废碱液与脱硫废水混合的高污废水综合处理工艺,还包括:硝化后的混合液流入二沉池,经过沉淀后,部份硝酸盐随回流污泥回到缺氧区进行反硝化,以实现较高的硝化效率;如果硝酸盐去除率要求较高,硝化后的混合液可直接从曝气区出口回流至缺氧区入口。

根据优选的实施例,水和污泥入口都设在二沉池中央以确保二沉池内水流平稳,而澄清水溢流则设于二沉池周边。

根据优选的实施例,所述二沉池设有抽吸式的半周刮泥桥,用于快速收集沉淀在整个二沉池内的污泥,沿所述刮泥桥的整个长度分布的吸泥管可以通过设于桥轨道下的漏斗将污泥排出,然后,污泥通过虹吸管收集到二沉池的泥井内,剩余生物污泥被送至污泥处理线。

根据优选的实施例,所述二沉池还设有表面刮渣器,其将表面浮渣刮入浮渣斗,然后进入污泥池进行定期清洗,设于周边的表面浮渣挡板避免表面扰动使浮渣进入澄清水,以保证出水水质。