申请日2018.09.07

公开(公告)日2019.01.08

IPC分类号C02F9/14; C02F11/12

摘要

本发明公开了污水处理厂不停运扩能改造施工方法,采用统筹法,通过BIM技术模拟分段施工,结合污水处理工艺优化施工程序,实现污水处理不停产,缩短停水持续时间,确保旧管拆除、新管及阀门安装过程中污水处理系统正常运行;同时,对大直径、厚管壁(14mm≤δ≤28mm)钢管管端采用现场加工交叉阴阳坡口,焊缝外侧衬陶瓷衬垫进行二氧化碳保护焊的工艺原理,使焊接便于操作并实现单面焊双面成型;采用BIM技术进行MBR膜装置安装设计制作安装汇流连接箱等工艺原理,提高装置在原有构筑物上的定位准确度和安装的质量。

权利要求书

1.污水处理厂不停运扩能改造施工方法,污水处理厂包括1号沉淀池、2号沉淀池、3号沉淀池、4号沉淀池、生化池A组、生化池B组、细格栅、提升泵、原城市污水进厂管道和厂内总平管路,其特征在于,该扩能改造施工方法包括新建构筑物、改造旧构筑物及新建构筑物的连接;通过BIM模拟分段施工优化施工程序后,对其进行分阶段施工,共包括以下四个阶段:

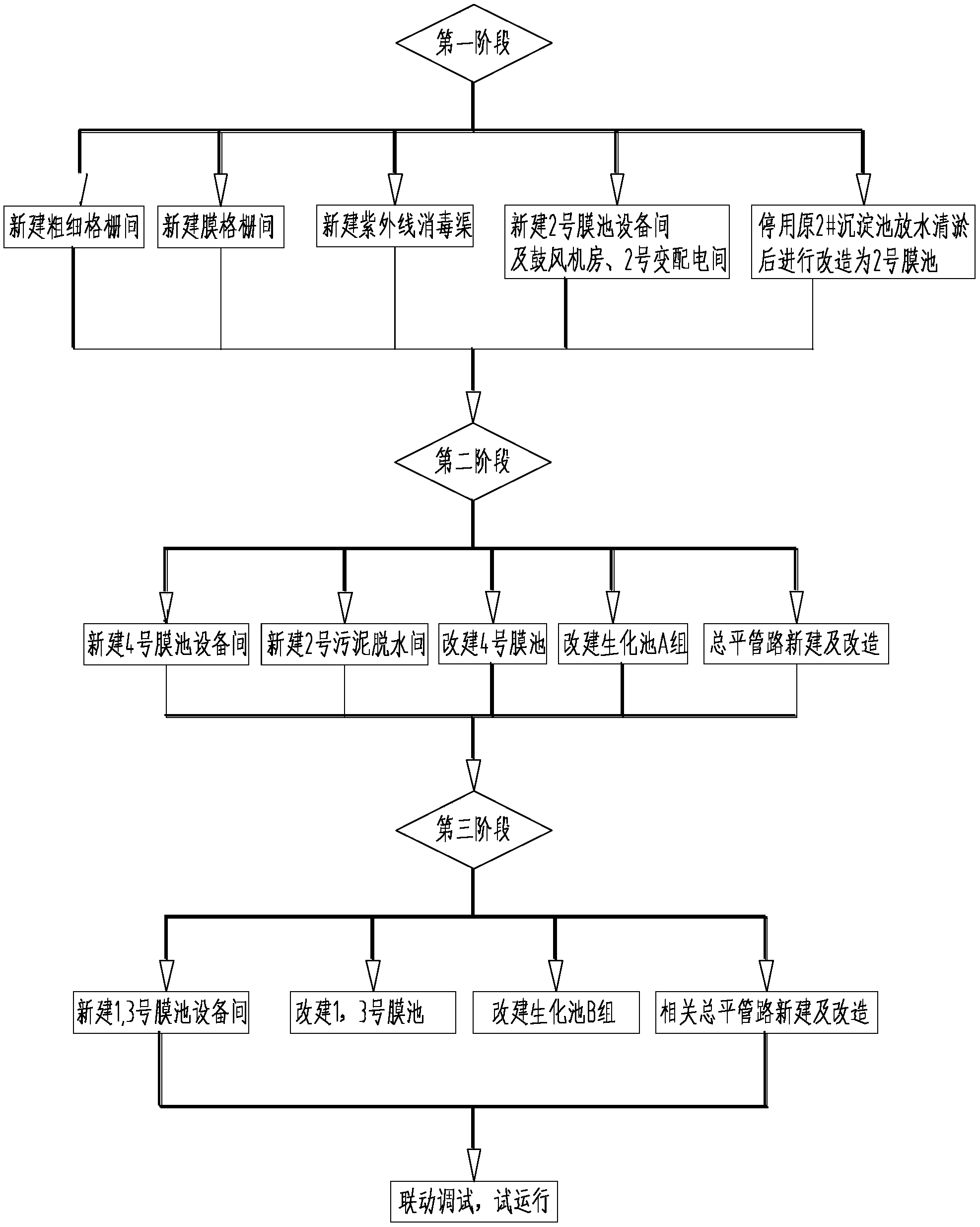

第一阶段:新建粗细格栅间,新建膜格栅间,新建紫外线消毒渠,新建膜池设备间及鼓风机房、2号变配电间,新增城市污水进厂管道;在此期间,新建2号膜池间,停用原2号沉淀池放水清淤后进行改造为2号膜池;

第二阶段:新建2号污泥脱水间,新建4号膜池设备间,改建原来的4号沉淀池为4号膜池,同时完成膜格栅设备安装,停用并改建生化池A组,及相应总平管路新建及改造;所述改建生化池A组包括改造其进出水管、曝气管及增加推流器和搅拌器;在改建过程中,在生化池A组内,利用原有曝气管道组成临时送排风系统,进行空气安全监测;

第三阶段:新建1号和3号膜池设备间,改建原来的1号沉淀池为1号膜池,改建原来的3号沉淀池为3号膜池,停用并改建生化池B组,再进行相关总平管路新建及改造;

第四阶段:联动调试,试运行。

2.根据权利要求1所述的污水处理厂不停运扩能改造施工方法,其特征在于,所述第一阶段在原城市污水进厂管道浇筑一口钢筋混凝土四通汇流井、以与新增城市污水进厂管道相连。

3.根据权利要求2所述的污水处理厂不停运扩能改造施工方法,其特征在于,所述四通汇流井内部中空,且套设在原城市污水进厂管道端口,使所述新建总平管路与原总平管路碰口以及新增城市污水进厂管道与原城市污水进厂管道在四通汇流井汇流,最终实现污水处理厂全厂按新工艺进行污水处理的扩容改造。

4.根据权利要求1~3任意一项所述的污水 处理厂不停运扩能改造施工方法,其特征在于,所述所有膜池中,其安装MBR帘式膜污水处理设备均包括以下步骤:用REVIT软件构建膜池模型和导轨模型,并在膜池及导轨模型基础上模拟安装膜组件,并按照膜池及膜组件尺寸数据,理论计算出所需安装各管道尺寸,对管道模拟安装;经汇总后碰撞检测,产水支管与膜池碰撞,调整支管标高后,膜池及膜组件模拟安装顺利完成;根据得到的BIM模型数据,提前预制各安装组件,在膜池主体及防腐层施工完毕并交验后,即可安装。

5.根据权利要求4所述的污水处理厂不停运扩能改造施工方法,其特征在于,安装MBR帘式膜污水处理设备的过程中,采用成品管件或管道连接器将膜组件分别与膜池中的空气管路和总水管路连接。

6.根据权利要求5所述的污水处理厂不停运扩能改造施工方法,其特征在于,所述细格栅生产水管与膜格栅生产水管碰口汇流采用汇流连接箱形式进行断管作业,并利用细格栅原有提升泵安装一根至生化池的临时旁通管,以实现全厂不停产的情况下短时间内完成碰口汇流作业。

7.根据权利要求5或6所述的污水处理厂不停运扩能改造施工方法,其特征在于,扩能改造过程中的管道施工时,其预加工是将待加工管道、管件置于滚管机上做圆周转动,工作人员站在原地对其进行加工即可;而对管径为φ1020-φ2820毫米、壁厚在10mm-28mm以下管道坡口施工,采用半自动坡口机,进行阴阳交叉坡口加工;在需要在管沟内进行焊接操作的管道处,安装管道焊接安全保护装置,以便于进行焊接作业。

8.根据权利要求7所述的污水处理厂不停运扩能改造施工方法,其特征在于,所述阴阳交叉坡口加工是以管道平行半径为中轴线,上下均分管道外圆,上半圆采用阴坡口、下半圆采用阳坡口,在侧母线中间位置,做交接焊接时在施焊位置后部贴成型瓷条,实现单面焊、双面成型。

9.根据权利要求8所述的污水处理厂不停运扩能改造施工方法,其特征在于,扩能改造过程中在进行生化池A组和B组改造时,均按照以下步骤进行:

(1)池内送、排风通风:在进入生化池之前打开全部现有阳光棚,在采用机械加压送风之前应有不小于8小时的自然通风及换气;同时,利用生化池原有的鼓风机在12小时工作时间内向生化池内改造区域进行机械送风,鼓风机通过玻璃钢风管利用原池内换气孔向池内送风,利用原生化池上部己有的两侧副窗自然排风,达到池内空气循环的目的;并且在拆除生化池内各分隔区内原有曝气支管时暂时保留原有的DN150输气立管,立管下部采用型钢预制三角架稳固,立管下部为趟开式送气口,该输气立管与原厂曝气系统联接,利用原厂曝气系统24小时不间断输送氧气的特点向池内输送氧气;生化池内各分隔区均需暂时保留DN150输气立管共11根,在池内改造工作全部结束后拆除;

(2)气体监控检测:多功能气体检测仪日常设置于主出入口附近,高精度多功能气体检测仪的传感器放置于离池底2米处;检测仪应指派专为进行看守,随时掌握生化池各气体的指标;

(3)大型管道侧向转运:池内淤泥存积、污水抽排不能完全除尽,其池内12道隔断阻泥墙形成的路径为“之”形通道,池内大管径污水回流管采用轮式吊车与手动葫芦相接合的吊装方式进行;单根长度为大于12m的DN1000和DN900螺纹钢管,割断为单根长度不大于6m的短管,来实施垂直运输和水平转运;在生化池现有混凝土顶板上采用机械开孔,分别在生池东侧与相与西侧各开孔D=1500的2个,共计4个做管道的吊装孔,在生化池顶需安装管道部位开孔D=100做为接应吊车下吊管道及管道安装用悬挂吊点;首先采用汽轮吊将单根长度6m以内的螺纹钢管,通过生化池顶部D=1500的孔逐根垂直吊运入池内;再利用已开的D=100孔设置悬挂吊点,每个吊点设置一台5T手动葫芦固定钢管一端,使之水平悬空放置;最后在钢管另一端用手动葫芦固定并松开轮式吊车固定点,然后安装到位即可。

说明书

污水处理厂不停运扩能改造施工方法

技术领域

本发明涉及污水处理技术领域,具体涉及污水处理厂不停运扩能改造施工方法。

背景技术

目前我国城镇化建设已经由城镇化加速期进入了成熟期,城市规模不断扩大,现有城镇污水处理系统大多已超负荷运转,无法满足日益增加的污水处理需求,处理方式包括新建污水处理厂或者改扩建。新建厂区需新增建设用地,这对于用地紧张的城市基本无法实现,而且投资较大,建设周期较长。而若要对原有厂区进行改扩建,由于污水处理厂厂内布置紧凑,建筑物构筑物相邻较近,在扩容改造时只能在狭窄的空间区域内施工,改造环境复杂,地下管网密度大,布局复杂,拆除、改造、修复、新建项目众多,改造难度大;而其最大的困难在于,改扩建必须在不能停止污水生产处理的情况下进行,而现有技术中,并无在正常污水处理运行的情况下进行提升扩容的经验可以借鉴。

发明内容

本发明的目的是为了解决上述技术问题,提供一种污水处理厂不停运扩能改造施工方法,该扩能改造通过分阶段施工,采用狭窄空间管道转运、交叉坡口焊接、对接汇流等工艺解决了施工中的技术难题,实现了污水处理厂不停运的情况下完成扩容改造任务的目的。

为实现上述目的,本发明采用的技术方案如下:

污水处理厂不停运扩能改造施工方法,污水处理厂包括1号沉淀池、2号沉淀池、3号沉淀池、4号沉淀池、生化池A组、生化池B组、细格栅、提升泵、原城市污水进厂管道和厂内总平管路,该扩能改造施工方法包括新建构筑物、改造旧构筑物及新建构筑物的连接;通过BIM模拟分段施工优化施工程序后,对其进行分阶段施工,共包括以下四个阶段:

第一阶段:新建粗细格栅间,新建膜格栅间,新建紫外线消毒渠,新建膜池设备间及鼓风机房、2号变配电间,新增城市污水进厂管道;在此期间,新建2号膜池间,停用原2号沉淀池放水清淤后进行改造为2号膜池;

第二阶段:新建2号污泥脱水间,新建4号膜池设备间,改建原来的4号沉淀池为4号膜池,同时完成膜格栅设备安装,停用并改建生化池A组,及相应总平管路新建及改造;所述改建生化池A组包括改造其进出水管、曝气管及增加推流器和搅拌器;在改建过程中,在生化池A组内,利用原有曝气管道组成临时送排风系统,进行空气安全监测;

第三阶段:新建1号和3号膜池设备间,改建原来的1号沉淀池为1号膜池,改建原来的3号沉淀池为3号膜池,停用并改建生化池B组,再进行相关总平管路新建及改造;

第四阶段:联动调试,试运行。

具体的说,所述第一阶段在原城市污水进厂管道浇筑一口钢筋混凝土四通汇流井、以与新增城市污水进厂管道相连。

具体的说,所述四通汇流井内部中空,且套设在原城市污水进厂管道端口,使所述新建总平管路与原总平管路碰口以及新增城市污水进厂管道与原城市污水进厂管道在四通汇流井汇流,最终实现污水处理厂全厂按新工艺进行污水处理的扩容改造。

更具体的说,所述所有膜池中,其安装MBR帘式膜污水处理设备均包括以下步骤:用REVIT软件构建膜池模型和导轨模型,并在膜池及导轨模型基础上模拟安装膜组件,并按照膜池及膜组件尺寸数据,理论计算出所需安装各管道尺寸,对管道模拟安装;经汇总后碰撞检测,产水支管与膜池碰撞,调整支管标高后,膜池及膜组件模拟安装顺利完成;根据得到的BIM模型数据,提前预制各安装组件,在膜池主体及防腐层施工完毕并交验后,即可安装。

进一步的,安装MBR帘式膜污水处理设备的过程中,采用成品管件或管道连接器将膜组件分别与膜池中的空气管路和总水管路连接。

进一步的,所述细格栅生产水管与膜格栅生产水管碰口汇流采用汇流连接箱形式进行断管作业,并利用细格栅原有提升泵安装一根至生化池的临时旁通管,以实现全厂不停产的情况下短时间内完成碰口汇流作业。

进一步的,扩能改造过程中的管道施工时,其预加工是将待加工管道、管件置于滚管机上做圆周转动,工作人员站在原地对其进行加工即可;而对管径为φ1020-φ2820毫米、壁厚在10mm-28mm以下管道坡口施工,采用半自动坡口机,进行阴阳交叉坡口加工;在需要在管沟内进行焊接操作的管道处,安装管道焊接安全保护装置,以便于进行焊接作业。

更进一步的,所述阴阳交叉坡口加工是以管道平行半径为中轴线,上下均分管道外圆,上半圆采用阴坡口、下半圆采用阳坡口,在侧母线中间位置,做交接焊接时在施焊位置后部贴成型瓷条,实现单面焊、双面成型。

更进一步的,扩能改造过程中在进行生化池A组和B组改造时,均按照以下步骤进行:

(1)池内送、排风通风:在进入生化池之前打开全部现有阳光棚,在采用机械加压送风之前应有不小于8小时的自然通风及换气;同时,利用生化池原有的鼓风机在12小时工作时间内向生化池内改造区域进行机械送风,鼓风机通过玻璃钢风管利用原池内换气孔向池内送风,利用原生化池上部己有的两侧副窗自然排风,达到池内空气循环的目的;并且在拆除生化池内各分隔区内原有曝气支管时暂时保留原有的DN150输气立管,立管下部采用型钢预制三角架稳固,立管下部为趟开式送气口,该输气立管与原厂曝气系统联接,利用原厂曝气系统24小时不间断输送氧气的特点向池内输送氧气;生化池内各分隔区均需暂时保留DN150输气立管共11根,在池内改造工作全部结束后拆除;

(2)气体监控检测:多功能气体检测仪日常设置于主出入口附近,高精度多功能气体检测仪的传感器放置于离池底2米处;检测仪应指派专为进行看守,随时掌握生化池各气体的指标;

(3)大型管道侧向转运:池内淤泥存积、污水抽排不能完全除尽,其池内12道隔断阻泥墙形成的路径为“之”形通道,池内大管径污水回流管采用轮式吊车与手动葫芦相接合的吊装方式进行;单根长度为大于12m的DN1000和DN900螺纹钢管,割断为单根长度不大于6m的短管,来实施垂直运输和水平转运;在生化池现有混凝土顶板上采用机械开孔,分别在生池东侧与相与西侧各开孔D=1500的2个,共计4个做管道的吊装孔,在生化池顶需安装管道部位开孔D=100做为接应吊车下吊管道及管道安装用悬挂吊点;首先采用汽轮吊将单根长度6m以内的螺纹钢管,通过生化池顶部D=1500的孔逐根垂直吊运入池内;再利用已开的D=100孔设置悬挂吊点,每个吊点设置一台5T手动葫芦固定钢管一端,使之水平悬空放置;最后在钢管另一端用手动葫芦固定并松开轮式吊车固定点,然后安装到位即可。

与现有技术相比,本发明具有以下有益效果:

(1)本发明首先在污水处理厂所在地枯水期到来之前完成新建构筑物,再利用工程所在地枯水期分阶段完成改造工作,最终实现保证污水处理厂不停运的情况下完成扩容改造任务的目的。其通过BIM模拟分段施工,结合污水处理工艺,优化施工程序,实现污水处理不停产,尤其是在扩能改造工程中采用MBR帘式膜处理系统,该系统首次采用后发现,MBR帘式膜污水处理能力为相同容积沉淀池的2倍。

(2)本发明施工过程中,采用自行设计制作的汇流连接箱来规范汇流连接工艺,缩短停水持续时间,确保旧管拆除、新管及阀门安装过程中污水处理系统正常运行。

(3)本发明对大直径、厚管壁(14mm≤δ≤28mm)钢管管端采用现场加工上下交叉阴阳坡口避免仰焊,并在焊缝外侧衬陶瓷衬垫进行二氧化碳保护焊,实现单面施焊双面成型,提高了施工质量和施工效率。

(4)本发明针对封闭池体(即生化池)的管道转运及安装技术,通过在顺管道排布方向在封闭池体侧面开孔,将管道吊至转运孔,由水平滚轮输送至安装位置一次性安装到位,避免拆除池体顶板提高了施工效率;在封闭空间内利用原有工艺管道组成临时送排风系统,降低了施工成本。

(5)本发明采用自行设计的管道焊接安装保护装置来进行管沟内的管道焊接操作,提高了大型管道在狭窄沟槽中的组对效率,保证管道安装焊接位置准确,同时有效保护了焊接作业人员的人身安全。