申请日2018.09.10

公开(公告)日2018.12.04

IPC分类号C02F3/30; C02F3/34; C02F101/16; C02F103/06

摘要

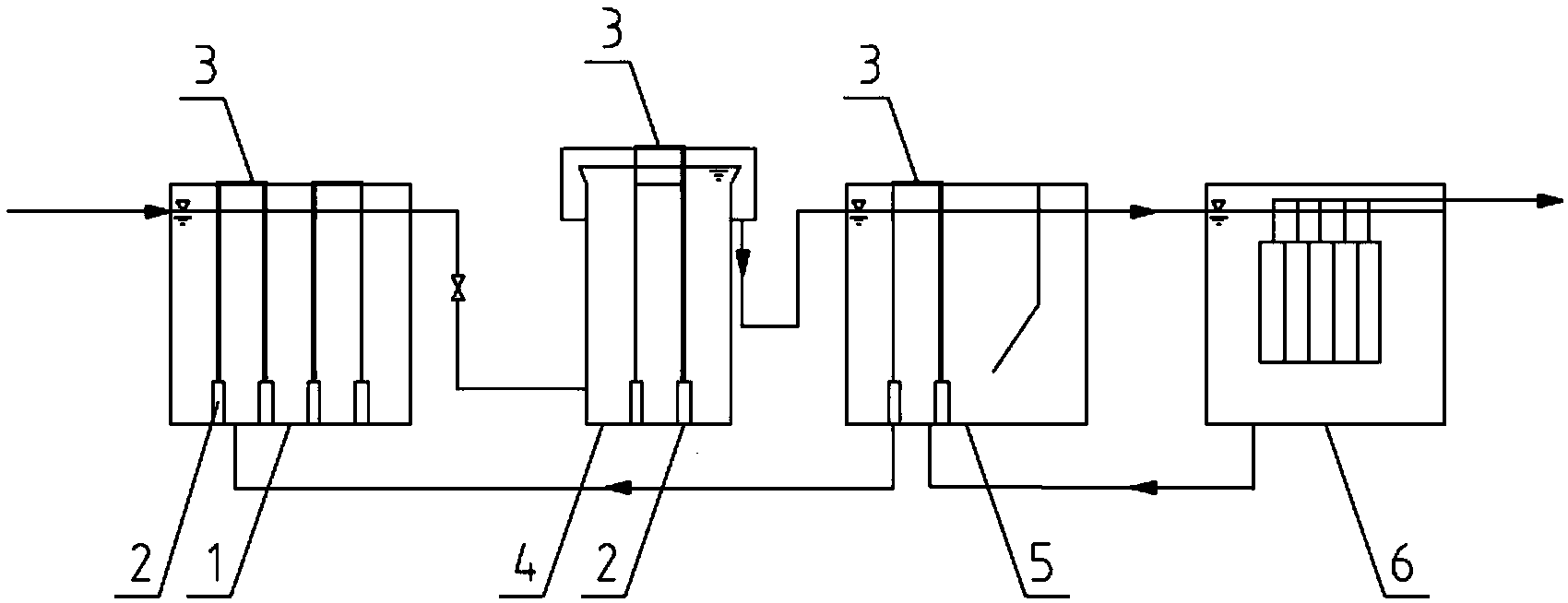

本发明的一种垃圾渗滤液生物脱氮系统,包括一级反硝化池、完全混合好氧流化床反应器、二级反硝化预沉池和内置式MBR池;一级反硝化池与完全混合好氧流化床反应器连接,完全混合好氧流化床反应器与二级反硝化预沉池连接,二级反硝化预沉池与内置式MBR池连接;完全混合好氧流化床反应器还包括溢流堰,完全混合好氧流化床反应器的出水通过溢流堰溢流至二级反硝化预沉池;二级反硝化预沉池从上到下分为出水区和沉淀区。本发明提出采用两级反硝化/硝化‑内置式MBR工艺处理垃圾渗滤液,具备高效脱氮能力的同时可大幅降低投资及能耗。二级反硝化预沉池具备通过沉淀降低出水污泥浓度,保证内置式MBR系统处于最佳的运行状态。

权利要求书

1.一种垃圾渗滤液生物脱氮系统,其特征在于:包括一级反硝化池、完全混合好氧流化床反应器、二级反硝化预沉池和内置式MBR池;

所述一级反硝化池与所述完全混合好氧流化床反应器连接,所述完全混合好氧流化床反应器与所述二级反硝化预沉池连接,所述二级反硝化预沉池与所述内置式MBR池连接;

所述完全混合好氧流化床反应器还包括溢流堰,所述完全混合好氧流化床反应器的出水通过所述溢流堰溢流至所述二级反硝化预沉池;

所述二级反硝化预沉池从上到下分为出水区和沉淀区。

2.根据权利要求1所述的垃圾渗滤液生物脱氮系统,其特征在于:所述内置式MBR池与所述二级反硝化预沉池之间还设置有内回流装置,所述内回流装置用于将所述内置式MBR池的污泥和硝化液的混合液回流至所述二级反硝化预沉池;

所述二级反硝化预沉池与所述一级反硝化池之间还设置有污泥回流装置,所述污泥回流装置用于将所述二级反硝化预沉池沉淀区的污泥 和硝化液的混合液回流至所述一级反硝化池。

3.根据权利要求2所述的垃圾渗滤液生物脱氮系统,其特征在于:所述一级反硝化池、所述完全混合好氧流化床反应器、所述二级反硝化预沉池和所述内置式MBR池内均设置有旋切混流曝气器。

4.一种利用权利要求1-3任一所述的垃圾渗滤液生物脱氮系统的垃圾渗滤液生物脱氮方法,其特征在于:包括如下步骤:

(1)将垃圾渗滤液送入一级反硝化池进行反硝化;

(2)一级反硝化池出水进入完全混合好氧流化床反应器进行好氧硝化反应;完全好氧流化床反应器出水通过溢流堰溢流至二级反硝化预沉池;

(3)完全好氧流化床反应器出水进入二级反硝化预沉池后分层,二级反硝化预沉池出水位于上部的出水区,污泥沉在下部的沉淀区,在污泥沉淀过程中进行反硝化脱氮;

(4)二级反硝化预沉池出水进入内置式MBR池,在此硝化菌将残留的氨氮转化成硝态氮。

5.根据权利要求4所述的垃圾渗滤液生物脱氮方法,其特征在于:步骤(1)中一级反硝化池内污泥浓度为20~30g/L,一级反硝化池通过旋切混流曝气器进行搅拌。

6.根据权利要求5所述的垃圾渗滤液生物脱氮方法,其特征在于:步骤(2)中完全混合好氧流化床反应器内污泥浓度为20~30g/L,完全混合好氧流化床反应器通过旋切混流曝气器进行搅拌和充氧曝气。

7.根据权利要求6所述的垃圾渗滤液生物脱氮方法,其特征在于:步骤(3)中二级反硝化预沉池上部的出水区中污泥浓度为8~10g/L,二级反硝化预沉池通过旋切混流曝气器进行搅拌。

8.根据权利要求7所述的垃圾渗滤液生物脱氮方法,其特征在于:内置式MBR池通过旋切混流曝气器进行搅拌和充氧曝气。

9.根据权利要求8所述的垃圾渗滤液生物脱氮方法,其特征在于:内置式MBR池的污泥和硝化液的混合液先回流至二级反硝化预沉池后再从二级反硝化预沉池将污泥和硝化液的混合液回流至一级反硝化池。

说明书

一种垃圾渗滤液生物脱氮系统及方法

技术领域

本发明涉及垃圾渗滤液处理技术领域,尤其涉及到一种垃圾渗滤液生物脱氮系统及方法。

背景技术

目前国内垃圾渗滤液多数按照“预处理+生物处理+深度处理”技术路线选择处理工艺,“预处理”和“深度处理”工艺选择上基本定型。“预处理”工艺可根据不同填埋阶段渗滤液的水质特性选择厌氧或水质均化单元。由于渗滤液中存在大量难降解腐殖酸类有机质,难以再被生化利用,要满足新标准的排放要求,必须进一步深度处理,通常单独或组合选择纳滤(NF)、反渗透(RO),截留不可生化处理的大分子有机物,这是整个工程最后达标的保障。生物处理工艺的选择重点在于如何高效去除氨氮和总氮。基于传统生物脱氮理论的两级反硝化/硝化+外置式超滤的生化工艺在国内渗滤液处理领域得到了广泛应用。专利CN106277613A还公开了一种垃圾渗滤液处理方法,垃圾渗滤液先进行曝气预处理,后经过前置反硝化处理和生化反应器完成一级脱氮,出水脱气后进行后置反硝化处理,之后再曝气沉淀后通过外置式超滤膜进行固液分离,清液采用RO/NF进行深度处理。然而,以上方案的实际工程运行情况表明,存在工艺脱氮效率不理想、投资高、能耗高和占地大等问题。

发明内容

本发明的目的是提供一种垃圾渗滤液生物脱氮系统及方法,能够解决脱氮效率不理想、投资高、能耗高和占地大的问题。

为了实现上述目的,本发明提供的一种垃圾渗滤液生物脱氮系统,包括一级反硝化池、完全混合好氧流化床反应器、二级反硝化预沉池和内置式MBR池;所述一级反硝化池与所述完全混合好氧流化床反应器连接,所述完全混合好氧流化床反应器与所述二级反硝化预沉池连接,所述二级反硝化预沉池与所述内置式MBR池连接;所述完全混合好氧流化床反应器还包括溢流堰,所述完全混合好氧流化床反应器的出水通过所述溢流堰溢流至所述二级反硝化预沉池;所述二级反硝化预沉池从上到下分为出水区和沉淀区。

进一步的,所述内置式MBR池与所述二级反硝化预沉池之间还设置有内回流装置,所述内回流装置用于将所述内置式MBR池的污泥和硝化液的混合液回流至所述二级反硝化预沉池。

所述二级反硝化预沉池与所述一级反硝化池之间还设置有污泥回流装置,所述污泥回流装置用于将所述二级反硝化预沉池沉淀区的污泥和硝化液的混合液回流至所述一级反硝化池。

进一步的,所述一级反硝化池、所述完全混合好氧流化床反应器、所述二级反硝化预沉池和所述内置式MBR池内均设置有旋切混流曝气器。

本发明还提供了一种垃圾渗滤液生物脱氮方法,包括如下步骤:

(1)将垃圾渗滤液送入一级反硝化池进行反硝化;

(2)一级反硝化池出水进入完全混合好氧流化床反应器进行好氧硝化反应;完全好氧流化床反应器出水通过溢流堰溢流至二级反硝化预沉池;

(3)完全好氧流化床反应器出水进入二级反硝化预沉池后分层,二级反硝化预沉池出水位于上部的出水区,污泥沉在下部的沉淀区,在污泥沉淀过程中进行反硝化脱氮;

(4)二级反硝化预沉池出水进入内置式MBR池,在此硝化菌将残留的氨氮转化成硝态氮。

进一步的,步骤(1)中一级反硝化池内污泥浓度为20~30g/L,一级反硝化池通过旋切混流曝气器进行搅拌。

进一步的,步骤(2)中完全混合好氧流化床反应器内污泥浓度为20~30g/L,完全混合好氧流化床反应器通过旋切混流曝气器进行搅拌和充氧曝气。

进一步的,步骤(3)中二级反硝化预沉池上部的出水区中污泥浓度为8~10g/L,二级反硝化预沉池通过旋切混流曝气器进行搅拌。

进一步的,内置式MBR池通过旋切混流曝气器进行搅拌和充氧曝气。

进一步的,内置式MBR池的污泥和硝化液的混合液先回流至二级反硝化预沉池后再从二级反硝化预沉池将污泥和硝化液的混合液回流至一级反硝化池。

本发明具有如下有益效果:

1、本发明提出采用内置式MBR池工艺,替代传统外置式超滤工艺,具备高效脱氮能力的同时可大幅降低投资、能耗和占地面积。

2、本发明中的完全混合好氧流化床反应器的污泥浓度可高达20~30g/L,氧利用率可达80%,具有处理效率高、曝气能耗低、占地小的优势。

3、本发明中的二级反硝化预沉池具备两个功能:1)反硝化脱氮;2)通过沉淀降低出水污泥浓度,保证后续内置式MBR系统处于最佳的运行状态。

4、本发明中利用旋切混流曝气器替代机械搅拌设备,可省去反硝化系统的机电设备能耗以及维护管理工作。

5、本发明中完全混合好氧流化床反应器的出水通过溢流堰溢流至二级反硝化预沉池,可在溢流过程中完成脱气,无需单独设置脱气池,简化工艺流程。

6、本发明设计污泥和硝化液的混合液从内置式MBR池回流至二级反硝化预沉池,再从二级反硝化预沉池回流至一级反硝化池,回流控制简单,但又能保证效果,即:保证有足够的硝态氮回流至一级反硝化池,又不至于破坏一级反硝化池的缺氧环境。