申请日2018.04.10

公开(公告)日2018.10.02

IPC分类号C02F11/10; C10B53/00; C10B57/00

摘要

一种用于污泥无害化处置的高温裂解气化系统;包括进料组件、反应炉和排渣组件;所述进料组件包括储料斗、第一阀门、加料斗、第二阀门和下料管,所述储料斗的下端出料口与所述加料斗的上端进料口连通,且两者的连通路径上设有第一阀门;所述加料斗的下端出料口与所述下料管连通,且两者的连通路径上设有第二阀门;所述下料管的下端与所述反应炉连通,且其轴线沿着向下倾斜的方向延伸;所述排渣组件包括第一出渣阀、出渣储料斗和第二出渣阀,所述反应炉的下端出渣口与所述出渣储料斗通过管道连通,且两者之间的管道上设有所述第一出渣阀;所述第二出渣阀设置在所述出渣储料斗的下端出料口。消耗量低,还可充分提取污泥中的热值,作为可利用资源。

权利要求书

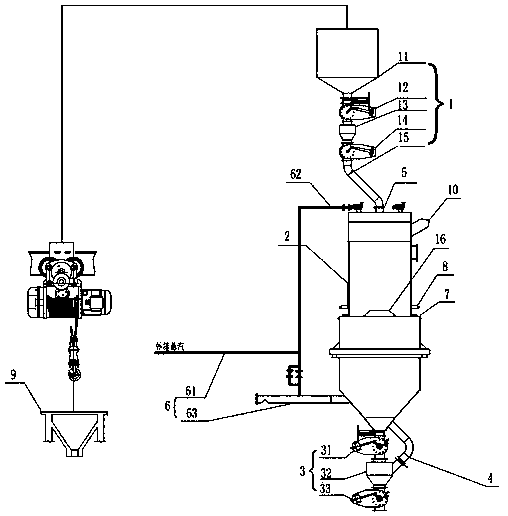

1.一种用于污泥无害化处置的高温裂解气化系统,其特征在于:包括进料组件、反应炉和排渣组件;

所述进料组件包括储料斗、第一阀门、加料斗、第二阀门和下料管,所述储料斗的下端出料口与所述加料斗的上端进料口连通,且两者的连通路径上设有第一阀门;所述加料斗的下端出料口与所述下料管连通,且两者的连通路径上设有第二阀门;所述下料管的下端与所述反应炉连通,且其轴线沿着向下倾斜的方向延伸;

所述排渣组件包括第一出渣阀、出渣储料斗和第二出渣阀,所述反应炉的下端出渣口与所述出渣储料斗通过管道连通,且两者之间的管道上设有所述第一出渣阀;所述第二出渣阀设置在所述出渣储料斗的下端出料口。

2.根据权利要求1所述的高温裂解气化系统,其特征在于:所述反应炉的下端腔体通过冷凝水排水管与所述出渣储料斗连通,所述冷凝水排水管的外部形状为V字形。

3.根据权利要求1所述的高温裂解气化系统,其特征在于:所述下料管的下端设有用于控制下料均匀程度的均布器。

4.根据权利要求1或3所述的高温裂解气化系统,其特征在于:所述下料管向下倾斜的角度为45°。

5.根据权利要求1所述的高温裂解气化系统,其特征在于:所述反应炉设有蒸汽网路,所述蒸汽网路包括外接蒸汽源的干路和相互并联的两条支路,其中一条支路与所述反应炉的上端连通,为气封支路;另外一条支路与所述反应炉的下部腔体连通,为鼓风支路。

6.根据权利要求5所述的高温裂解气化系统,其特征在于:所述气封支路通过130oC—160oC,0.4MPa饱和蒸汽对所述反应炉进行封堵。

7.根据权利要求1所述的高温裂解气化系统,其特征在于:所述反应炉内设有配带炉栅的夹套式冷却盘管,其中,所述炉栅作为气化剂入口。

8.根据权利要求1所述的高温裂解气化系统,其特征在于:所述反应炉内设有液压破渣装置。

9.根据权利要求1所述的高温裂解气化系统,其特征在于:所述反应炉的上端通过管道连通有可燃气回收装置。

说明书

一种用于污泥无害化处置的高温裂解气化系统

技术领域

本发明涉及污泥处理设备领域,特别是一种用于污泥无害化处置的高温裂解气化系统。

背景技术

目前,常用的污泥处理处置主要以焚烧、填埋、污泥低温热解等方式为主。

而对于现有污泥处理技术,主要存在以下问题:

1、焚烧技术

(1)环保因素:

①焚烧过程中属于供氧燃烧,二噁英无法得到抑制;

②污泥运输过程中,产生的滤液或臭气等,容易造成二次污染;

(2)经济因素

①焚烧处理厂建地区域偏远,运输成本高;

②占地面积大,规模不易控制,投资成本和运行成本高;

③燃烧产生的烟气成分复杂,后续处理设备费用高;

④焚烧过程中需不间断投加辅助燃料,原料消耗高;

(3)安全因素

①污泥焚烧炉规模大,采用高温焚烧炉或流化床或回窑炉,具有高温高压危险因素。

2、填埋

(1)环保因素:

①污泥填埋随着在土地里氧化反应,会腐烂变质产生臭气体;

②污泥中的水分渗漏至地下水中,造成地下水污染;

(2)经济因素

①需运输至较偏远区域填埋,运输费用极高;

②随着土地不断开发,可使用土地减少,处置成本提高。

3、污泥低温热解技术

(1)减容量低:传统低温热解,热解温度在650℃时,污泥减少量才40%—50%。现实发明的高温热解减容量高达70%以上。

(2)重金属有效固定率低,污泥残渣中仍有重金属析出,不符合环保要求。

发明内容

针对上述缺陷,本发明的目的在于提出一种用于污泥无害化处置的高温裂解气化系统,环保且仅需消耗电能和水,消耗量低;还可以充分提取污泥中的热值,回收作为可利用资源;污泥减容量高,运行稳定安全可靠。

为达此目的,本发明采用以下技术方案:

一种用于污泥无害化处置的高温裂解气化系统;包括进料组件、反应炉和排渣组件;

所述进料组件包括储料斗、第一阀门、加料斗、第二阀门和下料管,所述储料斗的下端出料口与所述加料斗的上端进料口连通,且两者的连通路径上设有第一阀门;所述加料斗的下端出料口与所述下料管连通,且两者的连通路径上设有第二阀门;所述下料管的下端与所述反应炉连通,且其轴线沿着向下倾斜的方向延伸;

所述排渣组件包括第一出渣阀、出渣储料斗和第二出渣阀,所述反应炉的下端出渣口与所述出渣储料斗通过管道连通,且两者之间的管道上设有所述第一出渣阀;所述第二出渣阀设置在所述出渣储料斗的下端出料口。

优选的,所述反应炉的下端腔体通过冷凝水排水管与所述出渣储料斗连通,所述冷凝水排水管的外部形状为V字形。

优选的,所述下料管的下端设有用于控制下料均匀程度的均布器。

优选的,所述下料管向下倾斜的角度为45°。

优选的,所述反应炉设有蒸汽网路,所述蒸汽网路包括外接蒸汽源的干路和相互并联的两条支路,其中一条支路与所述反应炉的上端连通,为气封支路;另外一条支路与所述反应炉的下部腔体连通,为鼓风支路。

优选的,所述气封支路通过130oC—160oC,0.4MPa饱和蒸汽对所述反应炉进行封堵。

优选的,所述反应炉内设有配带炉栅的夹套式冷却盘管,其中,所述炉栅作为气化剂入口。

优选的,所述反应炉内设有液压破渣装置。

优选的,所述反应炉的上端通过管道连通有可燃气回收装置。

利用本发明的气化系统能回收大量热能,能源回收效率高、资源利用率高,1kg污泥(热值约为2000kcal/kg)产生约2m3可燃气(1000大卡/kg),相当于节约标准煤0.25-0.35kg煤,1t污泥产生的热解气可以生产约2t(1.6MPa,250oC)的蒸汽,能真正实现资源的循环利用。另外,本系统的结构简单,适应性广,兼容性高,针对不同污泥规模去满足处理要求,可满足10t/d—150t/d规模,投资少,成本低。再有,本系统主要在缺氧条件下发生反应,且反应温度高,中心反应温度达1000oC以上,无臭气排放,无二噁英产生,提取可燃气可作为燃料,处理技术简单,处理后的烟气能符合国家最严格的环保指标。