申请日2018.04.11

公开(公告)日2019.01.01

IPC分类号C02F3/28

摘要

本实用新型公开了一种增强污泥颗粒化的内循环厌氧反应器,一种增强污泥颗粒化的内循环厌氧反应器主要包括进水区、生物反应区、循环区和分离区;进水区设有进水管和布水器;生物反应区设有集泥斗、散泥器和保温夹套;循环区设有循环器和缓存室;分离区设有沉淀室、回流管、出水槽、集气室和出水管。本实用新型通过专设的缓存室,选留、培养高效功能菌;并通过专设的循环器,促使功能菌团聚,形成颗粒污泥;借助厌氧生物反应器的特殊结构和自产沼气,驱动颗粒污泥持续更新,赋予厌氧生物反应器高效稳定的运行性能。

权利要求书

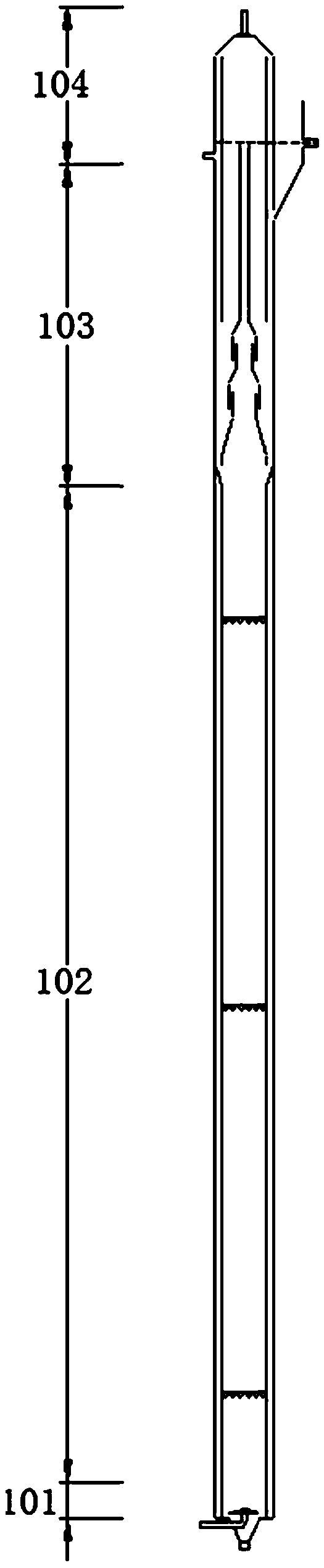

1.一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:反应器主体包括同轴设置的上圆筒和下圆筒,上圆筒的直径大于下圆筒且两者之间通过呈倒圆台形的扩张筒(6)密闭连接;下圆筒中分为进水区(101)和生物反应区(102),上圆筒中分为循环区(103)和分离区(104);所述的进水区(101)中设有与进水管(1)相连的布水器(2),进水区(101)底部设有集泥斗(3);生物反应区(102)中部设有若干个散泥器(4),外部包裹有保温夹套(5);循环区(103)中在扩张筒(6)上方设有循环器(12),循环器(12)由三条同轴设置的收缩管组成,三条收缩管的上口均小于下口,且一级收缩管(7)上口与二级收缩管(8)下口重叠嵌套,二级收缩管(8)上口和三级收缩管(9)下口重叠嵌套,三级收缩管(9)上口与升流管(10)相连,升流管(10)顶部延伸至分离区(104)内;循环器(12)与循环区(103)内壁之间夹持形成缓存室(13),且三条收缩管的两处重叠嵌套部分均具有连通缓存室(13)与收缩管内腔的缝隙;分离区(104)中设有同轴嵌套于升流管(10)外的降流筒(11),降流筒(11)与分离区(104)内壁之间夹持形成沉降室(14),降流筒(11)和沉降室(14)顶部连接集气室(17),上圆筒外部设有出水槽(15),且出水槽(15)底部连通沉降室(14),出水槽(15)上设有出水管(18)。

2.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:所述下圆筒和上圆筒的直径之比为3:4。

3.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:所述进水区(101)、生物反应区(102)、循环区(103)和分离区(104)由下至上顺次相连,且体积之比为2:30~40:5~8:3~5。

4.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于生物反应区(102)的高径比为10~20。

5.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:生物反应区(102)中纵向设有3个散泥器(4),分别位于生物反应区(102)的1/3、1/2和5/6高处;所述的散泥器(4)为直径与下圆筒内径相同的圆形金属网,金属网上分布有若干孔眼,孔眼尺寸10mm×10mm。

6.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:两处重叠嵌套部分中所述的缝隙宽度与升流管(10)直径相等;一级收缩管(7)、二级收缩管(8)和三级收缩管(9)的上口直径之比为5~6:2:1,下口直径之比也为5~6:2:1;升流管(10)上沿与出水管(18)等高。

7.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:所述降流筒(11)与下圆筒直径相同,升流管(10)与降流筒(11)的横截面积之比为1:50~100;降流筒(11)的上沿与上圆筒上沿平齐,降流筒(11)高度为上圆筒的1/2。

8.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:所述出水槽(15)底面与水平面的夹角为60°~75°。

9.根据权利要求1所述的一种增强污泥颗粒化的内循环厌氧反应器,其特征在于:所述的沉降室(14)中连通有回流管(16),回流管(16)与出水槽(15)底面上沿等高。

说明书

一种增强污泥颗粒化的内循环厌氧反应器

技术领域

本实用新型属于环保设备领域,具体涉及一种增强污泥颗粒化的内循环厌氧反应器。

背景技术

在废水厌氧生物处理中,颗粒污泥是厌氧反应器呈现高效的关键。颗粒污泥因具有优良的沉降性能从而持留在反应器内部,以保证反应器高效稳定运行。目前应用较多的高效厌氧反应器,如上流式污泥床反应器(UASB)和厌氧颗粒污泥膨胀床反应器(EGSB)都存在污泥没有颗粒化的悬浮污泥层。因为在厌氧反应器中,粒径小的絮体污泥在上升流速作用下容易从颗粒污泥床层中跑出,在反应器上部区域形成一个悬浮污泥层。颗粒污泥会因为老化而失去功能,故要定期排泥,但絮体污泥的颗粒化过程复杂且漫长,造成颗粒污泥的形成速度小于老化速度,从而影响反应器的稳定运行。当存在三相分离器分离效果差等设计问题,或者冲击负荷等运行问题时,悬浮污泥易被洗出反应器,影响反应器生物量累积和出水水质。解决絮体污泥颗粒化进程慢的问题成了推进厌氧反应器发展的重要手段。有鉴于此,本实用新型设计了一个基于污泥内循环颗粒化的厌氧反应器,加快颗粒污泥形成速度以维持厌氧反应器高效稳定运行。

发明内容

本实用新型的目的是解决现有技术中存在的问题,并提供一种增强污泥颗粒化的内循环厌氧反应器。本实用新型具体通过如下技术方案实现:

增强污泥颗粒化的内循环厌氧反应器,该反应器主体包括同轴设置的上圆筒和下圆筒,上圆筒的直径大于下圆筒且两者之间通过呈倒圆台形的扩张筒密闭连接;下圆筒中分为进水区和生物反应区,上圆筒中分为循环区和分离区;所述的进水区中设有与进水管相连的布水器,进水区底部设有集泥斗;生物反应区中部设有若干个散泥器,外部包裹有保温夹套;循环区中在扩张筒上方设有循环器,循环器由三条同轴设置的收缩管组成,三条收缩管的上口均小于下口,且一级收缩管上口与二级收缩管下口重叠嵌套,二级收缩管上口和三级收缩管下口重叠嵌套,三级收缩管上口与升流管相连,升流管顶部延伸至分离区内;循环器与循环区内壁之间夹持形成缓存室,且三条收缩管的两处重叠嵌套部分均具有连通缓存室与收缩管内腔的缝隙;分离区中设有同轴嵌套于升流管外的降流筒,降流筒与分离区内壁之间夹持形成沉降室,降流筒和沉降室顶部连接集气室,上圆筒外部设有出水槽,且出水槽底部连通沉降室,出水槽上设有出水管。

基于上述方案,本实用新型还可以进一步提供如下优选参数和设置方式中的一种或多种,且各优选方式中的技术特征在没有冲突的情况下均可进行组合。

所述下圆筒和上圆筒的直径之比为3:4。所述进水区、生物反应区、循环区和分离区由下至上顺次相连,且体积之比为2:30~40:5~8:3~5。生物反应区的高径比为10~20。生物反应区中纵向设有3个散泥器,分别位于生物反应区的1/3、 1/2和5/6高处;所述的散泥器为直径与下圆筒内径相同的圆形金属网,金属网上分布有若干孔眼,孔眼尺寸10mm×10mm。两处重叠嵌套部分中所述的缝隙宽度与升流管直径相等;一级收缩管、二级收缩管和三级收缩管的上口直径之比为5~6:2:1,下口直径之比也为5~6:2:1;升流管上沿与出水管等高。所述降流筒与下圆筒直径相同,升流管与降流筒的横截面积之比为1:50~100;降流筒的上沿与上圆筒上沿平齐,降流筒高度为上圆筒的1/2。所述出水槽底面与水平面的夹角为60°~75°。所述的沉降室中连通有回流管,回流管与出水槽底面上沿等高。

本实用新型的优点是:1)运行高效。依靠循环区的循环器结构,促使反应器上部的絮体污泥经历多级内循环,加速絮体污泥形成颗粒污泥,维持反应器生物量。2)运行稳定。因为加快了絮体污泥颗粒化,可持留高生物量,且生物反应区有散泥器用以消除颗粒污泥的气涌,维持反应器的稳定运行。3)节省能耗。依靠厌氧反应器自身产生的沼气作为动力,从而驱动循环区中内循环,无需外部动力输入。4)出水水质好。依靠外设的出水槽去除随水流出的悬浮物,避免了反应器内部水流扰动,可以取得良好的沉淀效果。5)适用性强。依靠循环区的循环器和缓存室,可以处理高悬浮物浓度废水,应用范围广泛。