申请日2018.03.08

公开(公告)日2018.08.17

IPC分类号C02F3/28; C02F101/30

摘要

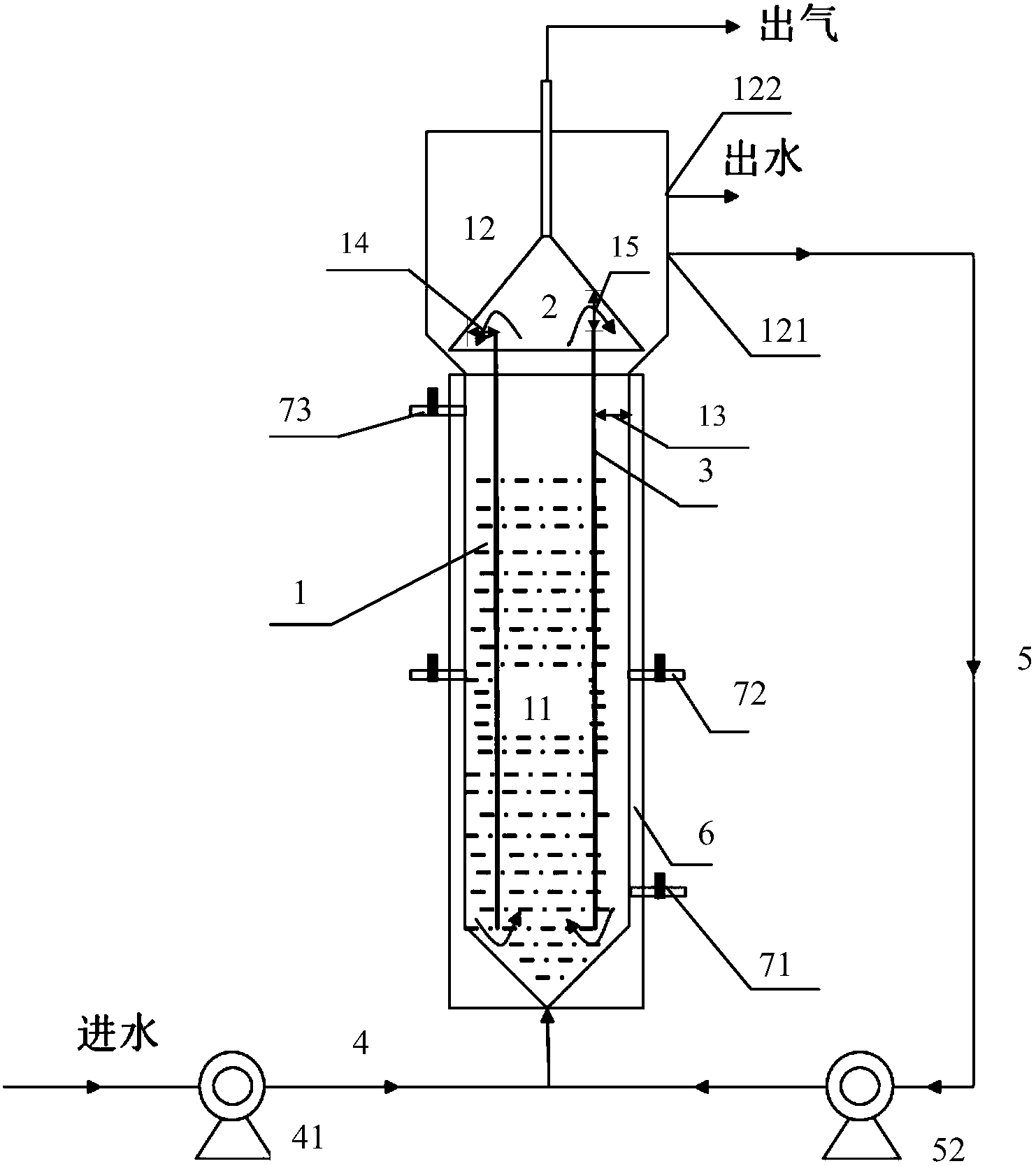

本发明公开一种废水处理装置及其在处理有机废水中的应用,包括反应器和三相分离器,所述反应器分成下部主反应区和上部次反应区,三相分离器位于次反应区内;主反应区内设有上下贯通的圆柱型挡板,所述圆柱型挡板上端位于三相分离器内部;反应器底部设有进水管,进水管上设有进水泵;反应器的上部次反应区通过回流管与反应器底部的进水管连通,回流管上设有回流泵。通过在反应器内部设置圆柱型挡板,其上端位于三相分离器的内部,使得反应器内的絮状污泥进入三相分离器后会沿着外壁下降,更易形成颗粒污泥,减少启动时间,增强处理效果。

权利要求书

1.一种废水处理装置,包括反应器(1)和三相分离器(2),其特征在于,所述反应器(1)分成下部主反应区(11)和上部次反应区(12),三相分离器(2)位于次反应区(12)内;主反应区(11)内设有上下贯通的圆柱型挡板(3),所述圆柱型挡板(3)上端位于三相分离器(2)内部;

反应器(1)底部设有进水管(4),进水管(4)上设有进水泵(41);反应器(1)的上部次反应区(12)通过回流管(5)与反应器(1)底部的进水管(4)连通,回流管(5)上设有回流泵(51)。

2.根据权利要求1所述的一种废水处理装置,其特征在于,所述圆柱型挡板(3)的内径为反应器(1)的主反应区(11)内径的0.7~0.9倍。

3.根据权利要求2所述的一种废水 处理装置,其特征在于,所述圆柱型挡板(3)上端与三相分离器的竖直间距和水平间距为圆柱型挡板与反应器内径差的0.5~2倍。

4.根据权利要求3所述的一种废水处理装置,其特征在于,所述反应器(1)的上部次反应区(12)侧壁设有回流口(121),回流口(121)与回流管(5)连通;所述回流口(121)高度大于三相分离器(2)的高度;所述反应器(1)的上部次反应区(12)侧壁还设有溢流口(122),溢流口(122)的高度大于回流口(121)的高度。

5.根据权利要求4所述的一种废水处理装置,其特征在于,所述反应器(1)的主反应区(11)外部包裹有水浴保温夹套(6);主反应区(11)的下部设有进水取样口(71),中部设有中部取样口(72),上部设有上部取样口(73)。

6.权利要求1~5中任意一项所述的废水处理装置在处理有机废水中的应用。

7.根据权利要求6所述的应用,其特征在于,所述有机废水为BOD5/COD大于0.4的有机废水,其化学需氧量不高于20000mg/L。

8.根据权利要求6所述的应用,其特征在于,包括如下步骤:

步骤一:将活性污泥与待处理有机废水混合,加入到反应器(1)内,开启回流泵(51)进行外循环,在35~40℃下反应2~3天;

步骤二:在待处理的废水中添加氮源磷源调节COD:N:P质量浓度比和pH值,将初始进水的化学需氧量调节为3000~4000mg/L,开启进水泵(41),并调节进水泵(41)与回流泵(51)的流速比例,使得反应器(1)底部的废水化学需氧量低于1000mg/L;

步骤三:检测出水的化学需氧量去除率、挥发性脂肪酸含量和pH,每次当出水的化学需氧量去除率达到80%,挥发性脂肪酸低于800mg/L,且维持2~3个水力停留时间时,保持进水泵(41)流速不变,将进水的化学需氧量提升25~100%,逐步提升进水的化学需氧量至废水原有数值;

步骤四:当反应器容积负荷达到4KgCOD/(m3·d)以上时,每隔1~3个水力停留时间将回流泵(51)的流速降低10~100%,每次调节后6h以内出水的化学需氧量去除率波动不大于5%,则进行下一次调节,直至回流泵(51)流速降为0,若6h以内出水的化学需氧量去除率波动大于5%,则调回原有流速并保持恒定;

步骤五:当进水化学需氧量达到废水原有数值后,每次当出水的化学需氧量去除率达到85%以上,且稳定1~3个水力停留时间时,将进水泵(41)流速提高16.7%~75%,缩短水力停留时间,直至反应器容积负荷达到20~35KgCOD/(m3·d)。

9.根据权利要求8所述的应用,其特征在于,步骤一中,所述活性污泥与待处理废水的混合质量比为1:1~3;所述回流泵(51)的流速为0.8~1L/h。

10.根据权利要求8所述的应用,其特征在于,步骤二中,所述COD:N:P比例为200~300:5:1,pH值为6.8~7.2。

11.根据权利要求8所述的应用,其特征在于,步骤二中,所述回流泵(51)的流速是进水泵(41)流速10~40倍。

说明书

一种废水处理装置及其在处理有机废水中的应用

技术领域

本发明涉及一种废水处理装置及其在处理有机废水中的应用,属于污水处理领域。

背景技术

随着世界能源的日益短缺和废水污染负荷及废水中污染物种类的日趋复杂化,废水厌氧生物处理技术以其投资省、能耗低、可回收利用沼气能源、负荷高、产泥少、耐冲击负荷等诸多优点而再次受到环保界人士的重视。

废水的生物处理以有机物为分解对象,搭载于微生物的代谢过程,获得简单分子的无机物,以此去除污水中的有机污染。自然界范围内常见各类厌氧处理过程,又被称为厌氧消化(发酵),通常理解为厌氧体系中在厌氧型以及兼性厌氧型微生物的共同作用下,将有机物分解为CH4、CO2和水的过程。法国生物学Louis Mouras于19世纪80年代发明了“自净化装置”用以处理污水污泥,开启了人类利用厌氧生物处理废水废物的历史。其后人们逐渐开展应用厌氧过程来处理活性污泥工艺中产生的剩余污泥(如各种厌氧消化池等)和城市污水(如双层沉淀池、化粪池等)的过程。20世纪60年代,厌氧型污泥床反应器(UASB)以及厌氧型接触膜膨胀床反应器(AAFEB)等反应器逐渐出现。这几类反应器的共同之处在于可以将固相停留阶段与水力停留阶段分离,其固相停留阶段甚至可以达到数千小时。这一特性使得对高浓度污水的厌氧处理停留阶段从之前数天至数十天缩短至数小时或数天。在目前已经开发研制的高效厌氧处理体系中,UASB工艺在各类生产性装置上得到非常广泛的成功应用。

厌氧型微生物处理体系相对于传统型活性污泥处理系统,设备能够承载的负荷更高,占地面积更少,运行费用及管理费用更低,产生污泥更低,对于能量和营养的要求也更低,而且可以获得有价值的副产物。对于湿地等土地型处理系统,虽然二者运行费用都比较低廉,但厌氧型微生物处理体系占地面积更少,负荷更高的优点更为突出。由此可以判定,厌氧型微生物处理体系是一种低成本的废水净化处理技术,同时还能回收利用能源。全球范围内,大多数发展中国家都在面临严重的环境问题,而且能源相对短缺、资金严重不足,亟待有效、简单而且费用低廉的净水技术,因此,厌氧微生物处理技术非常适合我国国情,有很高的研究价值。

然而,现阶段厌氧处理技术仍存在许多局限性。厌氧微生物对pH、温度和毒性等环境条件极其敏感;厌氧反应器的初次启动期很长;处理过程会产生恶臭味气体等问题制约着厌氧技术的发展。特别是初次启动期很长,严重制约了厌氧技术在实际中的应用。

发明内容

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种内循环式的废水处理装置,以解决现有技术处理高有机负荷废水启动周期长,处理效果不佳等问题。

为了解决上述技术问题,本发明公开了一种废水处理装置,包括反应器和三相分离器,所述反应器分成下部主反应区和上部次反应区,三相分离器位于次反应区内;主反应区内设有上下贯通的圆柱型挡板,所述圆柱型挡板上端位于三相分离器内部;

反应器底部设有进水管,进水管上设有进水泵;反应器的上部次反应区通过回流管与反应器底部的进水管连通,回流管上设有回流泵。

其中,所述圆柱型挡板的内径略小于反应器内径,为反应器的主反应区内径的0.7~0.9倍,优选0.8倍。

所述圆柱型挡板上端与三相分离器的竖直间距和水平间距为圆柱型挡板与反应器内径差的0.5~2倍,优选圆柱型挡板上端与三相分离器的竖直间距和水平间距相等,且和反应器与圆柱型挡板的内径差相等。

所述反应器的上部次反应区侧壁设有回流口,回流口与回流管连通;所述回流口高度大于三相分离器的高度,通过调节回流管上的回流泵控制外循环;所述反应器的上部次反应区侧壁还设有溢流口,溢流口的高度大于回流口的高度,处理合格的水从溢流口流出。

所述反应器的主反应区外部包裹有水浴保温夹套,以保证反应器内部反应温度;主反应区的下部设有进水取样口,中部设有中部取样口,上部设有上部取样口,用于比较反应器上中下的化学需氧量变化。

本发明还提供上述废水处理装置在处理有机废水中的应用。

其中,所述有机废水为BOD5/COD大于0.4的有机废水,其化学需氧量不高于20000mg/L,包括但不限于酒精废水、乙酸废水、柠檬酸废水、果品加工废水、啤酒废水、甲醇废水和维生素C废水等。

经过多年的厌氧技术发展,技术已经相应成熟,出现了许多处理能力不同的厌氧反应器,但是初次启动时间长,仍是制约厌氧技术发展的关键。初次启动时间长,主要是厌氧产甲烷菌世代长和活性颗粒污泥在自然条件下不易形成导致的。许多科研工作者为之做了大量的努力,EGSB反应器相比于UASB反应器,其多了两条外循环,使得颗粒污泥更易形成。但是,与之相应的能耗方面又会增加许多,运行成本升高,使得EGSB的应用有了一定的局限性。

针对此类问题,本发明中对传统的EGSB反应器结构做出相应的调整,减少其中一条外循环。在反应器内部增加一个圆柱型挡板,通过挡板合理的设计,使得反应器内部形成有序的内循环,在启动前期有序的流向会加速颗粒污泥的形成,启动后期形成的颗粒污泥在反应器有序的运动会增强反应器的处理能力。同时,当后期颗粒污泥在反应器有序的运动后,外循环可以停止,使得能耗大大降低,与UASB反应器相同,且处理能力优于EGSB反应器。

其中,所述反应器的外循环结构,主要作用是让上反应区液体与进水混合再进入反应器,反应器启动前期回流速度为进水速率的10~40倍,外循环主要功能是将上反应区低COD,低pH的处理水与进水混合,降低进水COD和pH,提高反应器启动前期的稳定性。同时,在反应器启动前期COD有机较低,反应器自身的产气较少,不足以在反应器内部形成稳定的内循环,而较为快速的回流可以提高进水的上升速度,形成稳定的内循环,促进颗粒污泥的形成,这在反应器启动前期十分重要。当反应器COD容积负荷达到8KgCOD/(m3·d)以上时,外循环的回流速率可以降低到进水速度的0~10倍。因为在反应器的容积负荷较高时,其反应器内会产生大量的气体,带动水流的上升,到三相分离器后沿壁下滑,形成稳定的内循环,此时外循环的功能主要是降低进水的COD,当反应器稳定运行后,可以关闭外循环,依靠反应器稳定的稳定的内循环,可以保证反应器的稳定性和处理能力。

该废水处理装置在处理有机废水的应用方法具体包括如下步骤:

步骤一:将活性污泥与待处理废水混合,加入到反应器内,开启回流泵进行外循环,在35~40℃下反应2~3天;

步骤二:在待处理的废水中添加氮源磷源调节COD:N:P质量浓度比和pH值,采用外部加水的方式将初始进水的化学需氧量调节为3000~4000mg/L,开启进水泵,并调节进水泵与回流泵的流速比例,使得反应器底部的废水COD低于1000mg/L;

步骤三:检测出水的COD去除率、VFA和pH,每次当出水的化学需氧量去除率达到80%,挥发性脂肪酸低于800mg/L,且维持2~3个水力停留时间时,保持进水泵流速不变,将进水的化学需氧量每次提升25~100%,逐步提升进水的化学需氧量至废水原有数值(不用进行稀释的废水);

步骤四:当反应器容积负荷达到4KgCOD/(m3·d)以上时,每隔1~3个水力停留时间将回流泵的流速降低10~100%,每次调节后6h以内出水的化学需氧量去除率波动不大于5%,则进行下一次调节,直至回流泵流速降为0;若中途调节过程中,回流泵的流速降低后出现6h以内出水的化学需氧量去除率波动大于5%,则调回回流泵原有流速并保持恒定;

步骤五:当进水化学需氧量达到废水原有数值后,每次当出水的化学需氧量去除率达到85%以上,且稳定1~3个水力停留时间时,将进水泵流速提高16.7%~75%,以缩短水力停留时间,直至反应器的容积负荷达到20~35KgCOD/(m3·d)并稳定运行。

步骤一中,所述有机废水为BOD5/COD大于0.4的有机废水,其化学需氧量不高于20000mg/L;所述活性污泥与待处理废水的混合质量比为1:1~3;所述回流泵的流速为0.8~1L/h。

步骤二中,所述COD:N:P比例为200~300:5:1,优选300:5:1,pH值为6.8~7.2,优选7。

步骤二中,所述回流泵的流速是进水泵流速10~40倍。

有益效果:

1、本发明装置在反应器内部添加圆柱型挡板,缩短厌氧消化过程前期的启动时间,相比之传统厌氧反应器增加的成本很低,将其与UASB和EGSB反应器进行比较,在处理废水过程中COD去除率更高,反应器更稳定;

2、本发明装置后期处理能力增强后,反应器内部的内循环赢主要变为依靠自身产生的气体作为动力,能耗大大会降低,且处理能力更佳,相比于传统的厌氧反应器,整个反应器更加高效稳定,反应器几乎不会出现突然酸化和COD去除率的大幅度下降;

3、本发明装置连续进料多天后,整个过程体系稳定,反应器进水COD负荷稳定提升至20Kg/(m3·d),COD去除率90%以上。