申请日2018.04.11

公开(公告)日2018.10.12

IPC分类号F23G7/00; F23J15/00; F23J15/02; F23J15/06; C02F11/00; C02F11/12; C10G1/00; C10G1/04

摘要

本发明涉及一种含油污泥萃取‑分离‑干燥‑焚烧一体化工艺系统。其中,萃取系统包括加药口、加水口和耐压搅拌罐;分离系统包括一级分离器、二级分离器和油水分离器等;干燥系统包括干燥换热器和含油污泥输送带等;焚烧系统包括流化床焚烧炉、给料机、一级旋风分离器、返料器、一次风机、二次风机、流化风机、二级旋风分离器、布袋除尘器、引风机、烟囱、烟气换热器等。含油污泥经过高温高压萃取分离得到油产品可作为二次能源,分离得到了含油污泥渣与煤混合在助燃风的作用下充分燃烧可以为工业生产提供能量,燃烧后的烟气经降温脱硝处理达到无害化排放,该工艺实现了含油污泥的减量化、资源化和无害化综合利用。

权利要求书

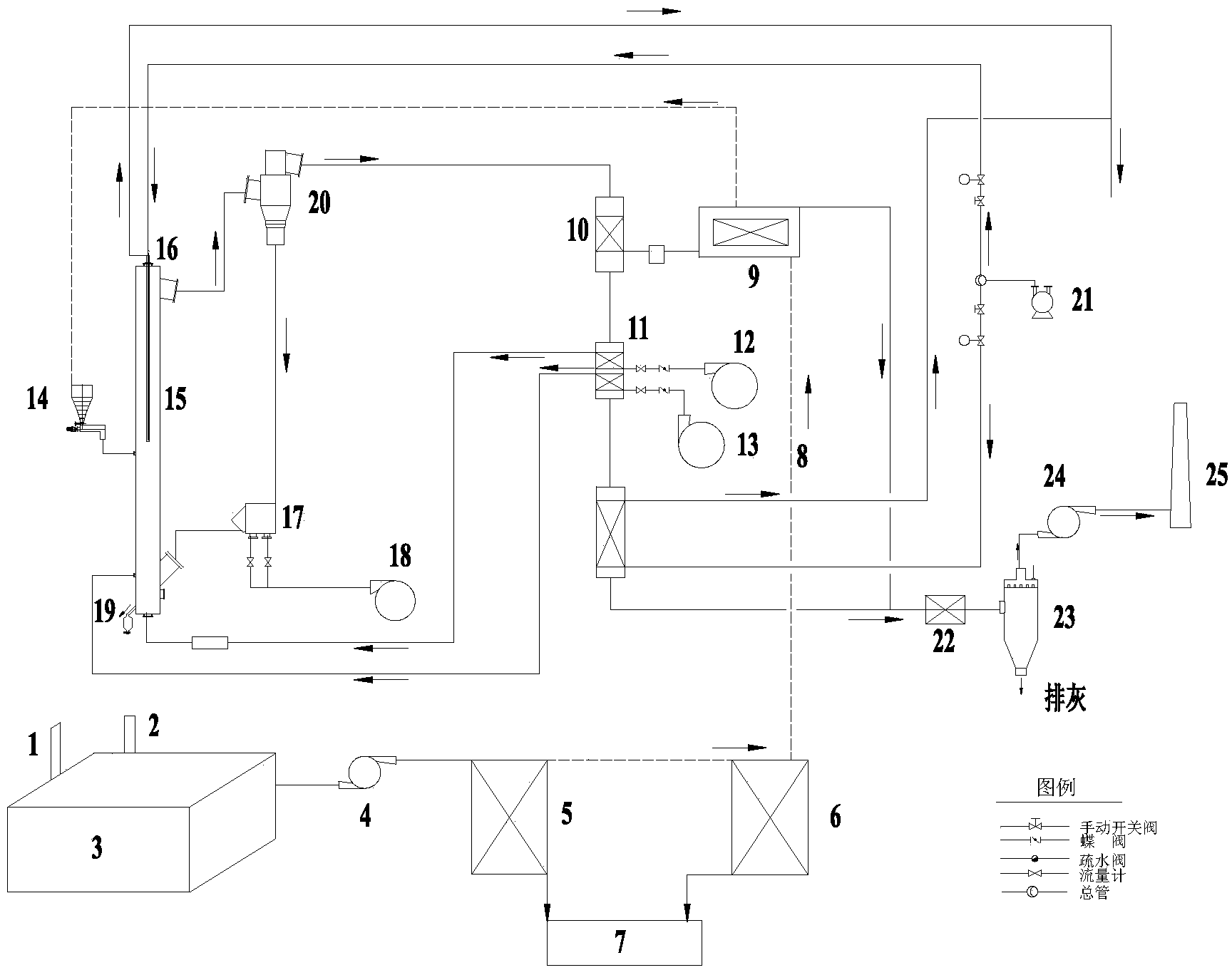

1.一种含油污泥萃取-分离-干燥-焚烧一体化工艺系统,包括含油污泥萃取系统、分离系统、干燥系统和焚烧系统,其中,萃取系统包括加药口、加水口和耐压搅拌罐;分离系统包括一级分离器、二级分离器和油水分离器等;干燥系统包括干燥换热器和含油污泥输送带等;焚烧系统包括流化床焚烧炉、给料机、一级旋风分离器、返料器、一次风机、二次风机、流化风机、二级旋风分离器、布袋除尘器、引风机、烟囱、烟气换热器等。

2.按照权利要求1所述的含油污泥萃取-分离-干燥-焚烧一体化工艺系统,其特征在于:萃取剂溶液与含油污泥以质量比3~20:1的比例在密闭耐压搅拌罐中搅拌混合,罐内温度在100~150℃,并在较高压力条件下充分搅拌30~45分钟,破坏含油污泥中水-固-油稳定体系,使萃取剂完全渗透,并将油分萃取出来。

3.根据权利要求2所述的耐压搅拌罐,其特征在于:耐压搅拌罐的耐压程度在0.1~0.5Mpa(绝压)。

4.根据权利要求1所述的含油污泥萃取-分离-干燥-焚烧一体化工艺系统,其特征在于:分离系统中的一级分离器和二级分离器内设置有内置导叶,促进了固液分离,同时,萃取剂通过高温蒸馏可以循环利用。

5.根据权利要求1所述的含油污泥萃取-分离-干燥-焚烧一体化工艺系统,其特征在于:利用高温烟气携带的热量对含油污泥渣进行干燥,实现能量的循环利用。

6.根据权利要求1所述的含油污泥萃取-分离-干燥-焚烧一体化工艺系统,其特征在于:一次风、二次风和煤的加入更有利于含油污泥渣在流化床焚烧炉中高效燃烧,同时返料器入口设置有流化风机,可以将煤和含油污泥细颗粒输送到炉膛充分燃烧。

7.根据权利要求5所述的高温烟气,其特征在于:所述高温烟气经过干燥换热器和烟气换热器分别与含油污泥渣和冷水换热降温,进入布袋除尘器去除粉尘后,与二级旋风分离器入口的脱硝剂发生还原反应,达到烟气的无害化排放。

8.根据权利要求6所述的流化床焚烧炉,其特征在于:流化床焚烧炉内部设置有刺刀管,通入循环冷却水后可以保证炉膛内温度分布均匀,且防止炉膛内部因温度过高而损坏。

9.根据权利要求1所述的含油污泥萃取-分离-干燥-焚烧一体化工艺系统,其特征在于该处理工艺包括下列步骤:

(1)将含油污泥倒入耐压搅拌罐中,保持罐内温度在100~150℃,并通过搅拌装置搅拌5~10分钟。将萃取剂和水分别从加药口和加水口以质量比2:1注入耐压搅拌罐中搅拌打浆,并使萃取剂溶液与含油污泥的质量比在3~20:1。然后将耐压搅拌罐密闭,使其在高温高压的环境下进行搅拌萃取30~45分钟。通过渣浆泵引入一级分离器和二级分离器进行固液分离,分离得到的油水混合物进入到油水分离器中进行油水分离,剩余的萃取相通过蒸馏,重新返回加药口,得到循环利用,分离出来的含油污泥渣从二级分离器出口经过含油污泥输送带输送到干燥换热器中;

(2)在含油污泥渣输送过程中,对流化床焚烧炉启动油点火,当流化床焚烧炉炉膛温度达到500℃时,启动一次风机,从给料机中投入辅助燃料煤,并启动流化风机,建立循环。当炉膛温度达到800℃以上时,将一级旋风分离器出口的高温烟气引入到干燥换热器中,对萃取后的含油污泥渣进行干燥,并通过空气预热器对一次风和二次风进行空气预热。开启水泵,通入循环水导入刺刀管使炉膛内部温度均匀,同时通入循环水到烟气换热器对高温烟气进行降温处理,防止损坏布袋除尘器;

(3)干燥后的含油污泥渣由含油污泥输送带送入到给料机进入炉膛,开启二次风机,含油污泥渣与煤在炉膛内充分燃烧,煤、含油污泥渣燃烧后的烟气携带细颗粒经过一级旋风分离器气固分离后进入返料器,在流化风的作用下返回炉膛进行燃烧,燃烧后的残渣由排渣机排出;

(4)低温烟气经过布袋除尘器后,进入到二级旋风分离器,在二级旋风分离器入口处布置SNCR脱硝剂喷枪,喷入氨水或尿素溶液与烟气中的氮氧化物进行还原反应,脱硝后的烟气在引风机的作用下引入烟囱排放到大气中。

10.按照权利要求8所述的方法,其特征在于所述流化床焚烧炉燃烧温度为900~1000℃,气体表观线速度为3.0~5.0米/秒,炉膛过量空气系数为1.2~1.3。

说明书

含油污泥萃取-分离-干燥-焚烧一体化工艺系统

技术领域

本发明涉及一种含油污泥萃取-分离-干燥-焚烧一体化工艺系统,特别是炼油厂产生的含油污泥经过萃取预处理后进行干燥、焚烧实现废弃资源减量化、资源化综合利用的工艺系统。

背景技术

随着全球经济的日益发展,世界各国对石油资源的需求也日益增加。然而,作为一种化石能源,石油在开采、运输、储存和加工的过程中会产生大量的含油污泥,造成了严重的环境污染。含油污泥是石油石化行业中一种具有回收价值的危险废弃物,主要由水、泥沙和烃类有机物组成,它们主要来自隔油池、浮选池、原油脱水罐、储油罐、和污油罐等。这些含油污泥一般含有烃类、苯系物、酚类和蒽类等物质,并伴随恶臭和毒性,若直接和自然环境接触,会对土壤、水体和植被造成较大污染,同时也意味着石油资源的浪费。

我国对含油污泥的资源化利用起步较晚,目前还没有一套成熟、有效的含油污泥处理技术,成吨的含油污泥因为没有得到及时地处理利用,仅被简单的露天堆放和填埋处理,这样不仅浪费了宝贵资源,而且对当地的环境造成了较大污染。含油污泥的处理工艺不尽相同,主要有:填埋处理技术、生物处理技术、热解处理技术、低温处理技术、调制-机械脱水技术、热水洗处理技术、溶剂萃取技术、焚烧处理技术和超声波脱油技术等。其中,萃取法和焚烧法具有工艺简单、占地面积小、处理周期短、处理彻底等优势,因而得到较为广泛的应用。

含油污泥的成分复杂、危害严重,但是回收利用价值高。本专利提出含油污泥萃取-分离-干燥-焚烧一体化处理新工艺,通脱萃取分离技术将含油污泥中的油分充分提取分离,同时通过干燥焚烧技术将油泥中的焦炭充分燃烧发电,实现了含油污泥减容减量化、资源化和无害化综合利用。

发明内容

本发明的目的在于提供一种含油污泥萃取-分离-干燥-焚烧一体化大的处理新工艺,不仅充分利用含油污泥中的焦炭资源进行燃烧发电,且能够回收含油污泥中的石油资源,实现含油污泥减容减量化、资源化和无害化综合利用。

本发明提供的一种含油污泥萃取-分离-干燥-焚烧一体化工艺系统,其特征在于:该系统包括油分萃取系统、分离系统、干燥系统和焚烧系统。其中含油污泥萃取系统包括加药口、加水口和耐压搅拌罐等;分离系统包括渣浆泵、一级分离单元、二级分离单元和油水分离器等;干燥系统包括含油污泥输送带、干燥换热器、烟气换热器等;焚烧系统包括含油污泥给料机、流化床焚烧炉、水泵、刺刀管、返料器、排渣机、一级旋风分离器、空气预热器、一次风机、二次风机、流化风机、除尘器、二级旋风分离器、引风机、烟囱等。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:将一定量的含油污泥放入耐压搅拌罐中,保持罐中温度在100~150℃,并通过搅拌装置搅拌5~10分钟,目的是破环含油污泥中水-油-固所形成的稳定体系。然后将萃取剂与水按质量比2:1分别从加药口和加水口送入到耐压搅拌罐中,萃取剂溶液与含油污泥以质量比3~20:1的比例在搅拌作用下充分混合。将耐压搅拌罐进行密闭,使含油污泥与萃取剂溶液的混合体系在高温高压的密闭环境下进行搅拌萃取30~45分钟。高温高压环境更加有利于含油污泥水-油-固稳定体系的破坏和萃取剂的渗透,保证含油污泥中的油分被充分萃取。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:萃取后的含油污泥通过渣浆泵被依次输送到一级分离单元和二级分离单元进行固液分离,分离得到的油水混合物进入到油水分离器进行油水分离,得到的萃取后的含油污泥渣通过含油污泥输送带输送到干燥换热器中,完成萃取油分后的含油污泥渣与残留的油水混合物的固液分离工作,萃取剂通过蒸馏回收得到循环利用。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:含油污泥的干燥系统利用燃烧时产生的高温烟气对含水量为10~20%含油污泥渣进行干燥,换热后的烟气通过烟气管道进入布袋除尘器,可以降低布袋除尘器的入口温度,保证布袋除尘器安全稳定运行。除尘后的烟气经过二级旋风分离器排尽灰尘后,经过引风机引入到烟囱中排出。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:二级旋风分离器上布置有SNCR脱硝剂喷枪,喷入氨水或尿素溶液与烟气中的氮氧化物进行还原反应,从而达到脱硝的目的。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:焚烧系统中的冷却单元包括刺刀管、水泵和烟气换热器。其中,水泵为刺刀管提供循环冷却水,刺刀管的冷却作用可以防止流化床焚烧炉燃烧温度过高,同时循环冷却水通过烟气换热器对高温烟气进行冷却,防止因烟气温度过高对布袋除尘器有所损坏。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:焚烧系统中的供风单元包括一次风机、二次风机和流化风机。其中,一次风机和二次风机输送的空气通过空气预热器与高温烟气进行换热后进入炉膛,流化风机通过压缩空气将返料器中未完全燃烧的含油污泥渣再次输送到炉膛中,为含油污泥渣的流态化燃烧提供流化风和充足的空气。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:焚烧系统中的焚烧单元包括含油污泥给料机、排渣机、流化床焚烧炉、返料器和一级旋风分离器。干燥后的含油污泥渣通过给料机加入到流化床焚烧炉中,焚烧产生的高温烟气通过一级旋风分离器的气固分离作用,将未完全燃烧的含油污泥渣输送返料器,在常温压缩空气的作用下重新返回到炉膛进行燃烧,燃烧都的底渣由排渣机排出。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于该处理工艺包括下列步骤:

(1)将含油污泥倒入耐压搅拌罐中,保持罐内温度在100~150℃,并通过搅拌装置搅拌5~10分钟。将萃取剂和水分别从加药口和加水口以质量比2:1注入耐压搅拌罐中搅拌打浆,并使萃取剂溶液与含油污泥的质量比在3~20:1。然后将耐压搅拌罐密闭,使其在高温高压的环境下进行搅拌萃取30~45分钟。通过渣浆泵引入一级分离器和二级分离器进行固液分离,分离得到的油水混合物进入到油水分离器中进行油水分离,剩余的萃取相通过蒸馏,重新返回加药口,得到循环利用,分离出来的含油污泥渣从二级分离器出口经过含油污泥输送带输送到干燥换热器中。

(2)在含油污泥渣输送过程中,对流化床焚烧炉启动油点火,当流化床焚烧炉炉膛温度达到500℃时,启动一次风机,从给料机中投入辅助燃料煤,并启动流化风机,建立循环。当炉膛温度达到800℃以上时,将一级旋风分离器出口的高温烟气引入到干燥换热器中,对萃取后的含油污泥渣进行干燥,并通过空气预热器对一次风和二次风进行空气预热。开启水泵,通入循环水导入刺刀管使炉膛内部温度均匀,同时通入循环水到烟气换热器对高温烟气进行降温处理,防止损坏布袋除尘器。

(3)干燥后的含油污泥渣由含油污泥输送带送入到给料机进入炉膛,开启二次风机,含油污泥渣与煤在炉膛内充分燃烧,煤、含油污泥渣燃烧后的烟气携带细颗粒经过一级旋风分离器气固分离后进入返料器,在流化风的作用下返回炉膛进行燃烧,燃烧后的残渣由排渣机排出。

(4)低温烟气经过布袋除尘器后,进入到二级旋风分离器,在二级旋风分离器入口处布置SNCR脱硝剂喷枪,喷入氨水或尿素溶液与烟气中的氮氧化物进行还原反应,脱硝后的烟气在引风机的作用下引入烟囱排放到大气中。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:所述耐压搅拌罐的耐压程度在0.1~0.5Mpa(绝压)。

本发明所述含油污泥萃取-分离-干燥-焚烧一体化工艺系统的一些实施例中,其特征在于:所述流化床焚烧炉燃烧温度为900~1000℃,气体表观线速度为3.0~5.0米/秒,炉膛过量空气系数为1.2~1.3。