申请日2018.03.16

公开(公告)日2018.08.17

IPC分类号C02F11/12; C02F11/18; F26B23/06; F26B23/08; F24S20/00

摘要

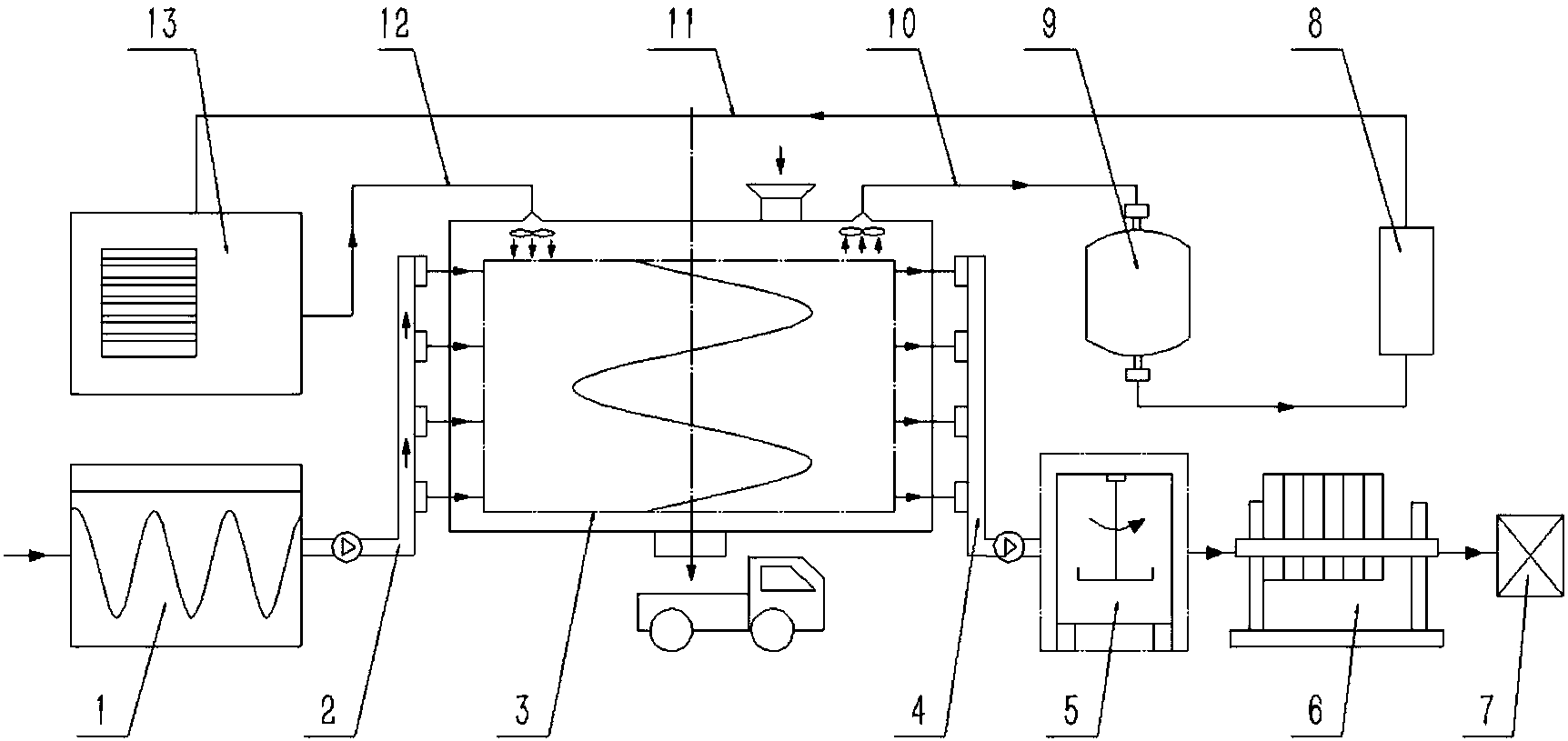

本发明公开了一种基于多级热利用的污泥低温干化系统,包括热处理装置、导流装置、脱水装置、干燥装置、低温干化装置和尾气处理装置。原泥在热处理装置进行加热,经导流装置流过干燥装置进入脱水装置。干燥装置包括热污泥管路和污泥传送装置;脱水装置包括搅拌桶、板框压滤机和粉碎机,污泥可在搅拌桶中调理(可选),也可直接流入板框压滤机脱水,脱水污泥在粉碎后送回污泥传送装置,与热污泥管路中的加热污泥换热;从干燥装置排出的尾气进入尾气处理装置,净化后的尾气通入低温干化装置,尾气经加热后再次通入干燥装置中,对污泥传送装置中的脱水污泥进行干化。本发明通过多级热利用降低能耗,且采用低温干化减少污染物排放,对环境友好。

权利要求书

1.一种基于多级热利用的污泥低温干化系统,包括热处理装置、导流装置、脱水装置、干燥装置、低温干化装置和尾气处理装置;所述热处理装置包括加热器、进料口和自动温控系统;所述导流装置包括控制阀、电泵和导流管路;所述干燥装置包括热污泥管路和污泥传送装置;所述低温干化装置包括空气源热泵;所述尾气处理装置包括净化器和除湿器;原泥在热处理装置中进行加热,形成加热污泥,所述加热污泥经导流管路流经热污泥管路,再进入脱水装置;所述脱水装置包括板框压滤机和粉碎机,经板框压滤机脱水后的脱水污泥送入粉碎机粉碎后送回污泥传送装置,与热污泥管路中的加热污泥换热;从干燥装置排出的尾气和水蒸气进入尾气处理装置进行净化和除湿,净化后的尾气通入低温干化装置,经空气源热泵加热后,再次通入干燥装置中,对污泥传送装置中的脱水污泥进行干化。

2.根据权利要求1所述的基于多级热利用的污泥低温干化系统,其特征在于:所述污泥传送装置包括多级换热盘和设置于所述换热盘上方的耙;脱水污泥置于所述换热盘上,所述耙在电机带动下翻动脱水污泥;所述换热盘具有空腔,所述热污泥管路包括所述空腔,所述空腔与所述导流装置连通,加热污泥通过所述导流装置流入所述空腔后可与所述换热盘上的脱水污泥进行热交换。

3.根据权利要求1所述的基于多级热利用的污泥低温干化系统,其特征在于:所述污泥传送装置包括多级传送带,所述热污泥管路包括换热管;脱水污泥 置于所述多级传送带上,所述换热管位于每一级传送带下方且紧贴传送带,加热污泥通过所述导流装置流入所述换热管后可与所述每一级传送带上的脱水污泥进行热交换。

4.根据权利要求1所述的基于多级热利用的污泥低温干化系统,其特征在于:所述污泥传送装置包括传动轴和设置于所述传动轴上的多级桨叶;所述传动轴在电机带动下旋转,带动多级桨叶翻动脱水污泥;所述传动轴以及干燥装置外壳的内壁均呈中空结构,形成空腔;所述热污泥管路包括所述空腔,所述空腔与所述导流装置连通,加热污泥通过所述导流装置流入所述空腔后可与脱水污泥进行热交换。

5.根据权利要求1所述的基于多级热利用的污泥低温干化系统,其特征在于:所述脱水装置还包括搅拌桶,且所述搅拌桶设置在板框滤压机前端。

6.利用如权利要求1至5所述的基于多级热利用的污泥低温干化系统进行一种污泥低温干化的方法,具体步骤包括:

(1)原泥经加热处理后,形成温度为45℃-100℃的加热污泥;

(2)以上述步骤(1)所述的加热污泥作为热源,与其脱水后形成的脱水污泥在干燥装置中进行热交换,使脱水污泥干化,且产生尾气和水蒸气;

(3)利用空气源热泵将经过尾气处理装置净化后的尾气加热至60-100℃,净化后的加热尾气再次与脱水污泥进行热交换并带走干燥装置中的水蒸气,使脱水污泥干化。

说明书

基于多级热利用的污泥低温干化系统

技术领域

本发明涉及污泥干化处理技术领域,具体涉及一种基于多级热利用的污泥低温干化系统。

技术背景

随着经济的发展和城镇化的进程,我国市政污泥的产量也大幅度增加,污泥的无害化、减量化处理已经成为当今的环境热点问题。而传统的机械脱水得到的污泥含水率一般在75%~85%,不能满足后续处理的标准。因此,如果要进一步降低污泥的含水率,就必须进行热干化。

在污泥干化处理技术领域,中国专利申请CN201410536566.6公开了一种污泥干化平台装置,利用热水通过散热器与空气换热,再用热空气来干燥污泥,制造成本低、使用简单,然而由于没有对热量进行多级利用,因此能耗较大,系统运营成本偏高。

中国专利申请CN200920062589.2公开了一种复合加热盘式污泥干化机,在普通盘式干化机的基础上同时导入废热蒸汽和高温烟道尾气来干燥污泥,干化效率较高;但是,较高的干化温度会导致污染物排放量的增加,对环境产生二次危害。

中国专利申请 CN201210194963.0公开了一种太阳能热泵联合污泥干化系统及干化方法,利用太阳能加热水并与空气换热,再用热空气进行干化,用热泵作为备用热源。虽然节约了成本,但是热量经过多次传递导致干化效率有所下降,干化时间增长。

中国专利申请CN201710590244.3公开了一种基于能量梯级利用的污泥干化系统,该系统利用热蒸汽作为热源,并用圆盘干化系统产生的热水加热压滤系统中的污泥,提升了能量利用效率,但同时依赖于电厂、锅炉厂提供热源,存在一定的地域限制。

结合上述对比文献,且通过对现有技术即污泥干化相关技术的整体分析,申请人发现,目前常规的污泥干化方法和相关设备主要存在以下几个问题:

1.利用废热蒸汽、导热油等作为热源在高温下(180-200℃)进行干化,能耗较高,增加干化成本。

2.高温干化会产生大量含硫含氮污染物,工作时会排放恶臭气体,对环境造成二次污染,得不偿失。

3.由于干燥介质温度低、与物料接触不充分等原因,导致干化效率偏低、干化时间增长。

4.干燥介质多使用废热烟气、饱和蒸汽等作为热源,依赖于电厂和锅炉厂,在技术使用上存在一定的地域限制。

发明内容

为了克服现有技术存在的种种问题,本发明提供了一种热利用效率高、污染物排放少、干化效果好,且无臭无污染的污泥低温干化系统。

本发明通过以下技术方案实现,一种基于多级热利用的污泥低温干化系统,包括热处理装置、导流装置、脱水装置、干燥装置、低温干化装置和尾气处理装置;所述热处理装置包括加热器、进料口和自动温控装置;所述导流装置包括控制阀、电泵和导流管路;所述干燥装置包括热污泥管路和污泥传送装置,所述低温干化装置包括空气源热泵,所述尾气处理装置包括净化器和除湿器。原泥在热处理装置进行加热,形成加热污泥,所述加热污泥经导流管路流经热污泥管路,再进入脱水装置。所述脱水装置包括板框压滤机和粉碎机,经板框压滤机脱水后的脱水污泥送入粉碎机粉碎后送回污泥传送装置,与热污泥管路中的加热污泥换热。从干燥装置排出的尾气和水蒸气进入尾气处理装置进行净化和除湿,净化后的尾气通入低温干化装置,经空气源热泵加热后,再次通入干燥装置中,对污泥传送装置中的脱水污泥进行干化,构成尾气循环。

优选的,上述污泥传送装置包括多级换热盘和设置于所述换热盘上方的耙,脱水污泥置于所述换热盘上,所述耙在电机带动下翻动脱水污泥;且所述换热盘具有空腔,所述热污泥管路包括所述空腔,所述空腔与所述导流装置连通,加热污泥通过所述导流装置流入所述空腔后可与所述换热盘上的脱水污泥进行热交换。

优选的,上述污泥传送装置包括多级传送带,所述热污泥管路包括换热管;脱水污泥置于所述多级传送带上,所述换热管位于每一级传送带下方且紧贴传送带,加热污泥通过所述导流装置流入所述换热管后可与所述每一级传送带上的脱水污泥进行热交换。

优选的,上述污泥传送装置包括传动轴和设置于所述传动轴上的多级桨叶;所述传动轴在电机带动下旋转,带动多级桨叶翻动脱水污泥;所述传动轴以及干燥装置外壳的内壁均呈中空结构,形成空腔;所述热污泥管路包括所述空腔,所述空腔与所述导流装置连通,加热污泥通过所述导流装置流入所述空腔后可与脱水污泥进行热交换。

优选的,所述热处理装置可以为密闭长方体结构,加热器采用的加热方式可以是电阻丝加热、太阳能加热或微波加热。

优选的,所述导流装置中的导流管路对称排布于干燥装置的两侧;导流管路设有若干根支管,并且每一根支管分别与干燥装置中的各级热污泥管路相连接。

更优选的,所述脱水装置还包括搅拌桶,且所述搅拌桶中搅拌器为桨式搅拌器,没有调理需求时搅拌桶可以去掉,污泥直接导入板框压滤机。污泥可以根据需要选择在搅拌桶中调理,或者跳过调理部分(不需要搅拌桶),直接流入板框压滤机进行脱水。

优选的,所述干燥装置为长方体构型,侧壁设有保温层。

优选的,所述低温干化装置包括空气源热泵,其可将净化后的尾气加热至60-100℃。

优选的,所述尾气处理装置中的净化器采用喷淋塔结构,内部喷洒弱酸性或弱碱性洗涤液进行洗气。

另一方面,本发明提供了利用上述的一种基于多级热利用的污泥低温干化系统进行污泥低温干化的方法,具体包括:

(1)加热污泥作为间接干化热源

在干燥装置中用携带有大量热量的加热污泥代替其它加热源,对脱水污泥进行干化:原泥在热处理装置中经过40-120℃的加热处理后变为携带有大量热量的加热污泥(45-100℃),其通过导流装置导入所述干燥装置的热污泥管路中,并与其脱水后形成的脱水污泥进行热交换,达到干化目的,且产生尾气和水蒸气;散失热量的加热污泥再由导流装置导入脱水装置,由此实现了热处理中热量的多级高效利用,降低了干化能耗,节约运营成本。

(2)空气源热泵作为次级干化热源

利用空气源热泵将尾气处理装置净化后的尾气加热至60-100℃,热的净化尾气再次与脱水污泥进行热交换并带走干燥装置中的水蒸气,使脱水污泥干化。尾气和水蒸气流入尾气处理装置进行净化和除湿,并导回低温干化系统,构成尾气循环。空气源热泵作为次级热源,与作为间接干化热源的加热污泥协同作用达到低温干化的效果,从而降低了污染物的释放;同时两种热源共同作用,能够快速蒸发并带走污泥中的水分,提升了干燥效率。

本发明的工作过程如下:

首先,将含水率为99%的原泥从热处理装置的进料口导入加热器中,启动热源(电阻丝加热、太阳能加热或微波加热技术)在45-120℃温度下对原泥进行热调理,实现第一级热利用。打开导流装置的控制阀,让具有较高温度的加热污泥(45-100℃)通过导流管路进入干燥装置中的热污泥管路;加热污泥顺着热污泥管路流动,并且与干燥装置中已送回的脱水污泥进行热交换,达到干化的目的,实现第二级热利用。散失热量的加热污泥经由导流装置汇集到脱水装置。为了进一步增强污泥的脱水性能,可以在脱水前向污泥中投入某些化学药品进行化学调理:首先在搅拌桶中加入氧化钙、芬顿试剂、木屑或稻壳对污泥进行改性,然后采用搅拌等物理手段使调理剂与污泥充分混合、反应完全,随后调理污泥顺着导流管路流入板框压滤机进行机械脱水;污泥也可以不进行化学调理(不需要搅拌桶的参与),从而直接导入板框压滤机进行机械脱水。得到的含水率在75%-85%之间的脱水污泥在粉碎机粉碎后,直接由干燥装置的进料口送回干燥装置,落到污泥传送装置上进行干化,干污泥从底部掉落至出料口,待积累到1000kg后触发重力感应装置,出料口自动打开,干污泥掉入收集箱内被运走。与此同时,空气源热泵工作使净化后的尾气升温,并通过左边的轴流风扇将加热后的净化尾气(60-100℃)不断吹入干燥装置中,加速脱水污泥中剩余水分的蒸发,并带走干燥装置中的水蒸气。右边的轴流风扇将干燥装置中的尾气和水蒸气导入净化器,在弱酸或弱碱溶液的作用下净化,之后进入除湿器,再送回低温干燥装置,构成尾气循环。在作为间接干燥热源的加热污泥和空气源热泵的共同作用下,系统工作1-2小时即可得到含水率降至10%-20%的干污泥。

本发明污泥干化装置的特点在于:

1、 采用热处理后具有较高温度(45-100℃)的加热污泥作为间接干化热源,不仅实现了在调理前对污泥进行降温,还显著提升了整个系统的热利用效率,降低了系统的运营成本。

2、 联合空气源热泵作为次级热源对污泥进行加热,双重热源共同作用提高了干化效率,缩短了污泥干化所需的时间。

3、 整个系统采用45-100℃的低温进行干化,显著减少了干化过程中污染物的生成,对环境友好。

4、 系统运行主要依靠电能,干燥介质采用热污泥和空气源热泵,不存在地域限制。