申请日2007.04.20

公开(公告)日2008.10.22

IPC分类号B03B5/32; C02F11/00

摘要

本发明公开了一种高炉含锌污泥的脱锌处理方法,该方法包括(1)对不同来料的含锌污泥进行浓度测定;(2)含锌污泥浓度调整到范围要求;(3)一次旋流分离;(4)二次旋流分离。本发明有效地克服单纯旋流分离法受高炉冶炼工矿变化、原料成分改变和沉淀后含锌污泥浓度变化等,直接影响旋流分离器的脱锌分离效果的缺陷。将高炉污泥中的含锌量降低至0.2%以下,直接作为炼铁原料进行回收利用,既避免了资源浪费,同时也减少了环境污染。

権利要求書

1、一种高炉含锌污泥脱锌处理方法,利用旋流分离法对高炉含锌污泥进行脱锌, 其特征在于,该方法包括:

(1)检测不同来料含锌污泥的浓度;

(2)在流入泥浆浓度调整槽之前,调整含锌污泥浓度在目标范围12-18%内;

(3)通过泥浆变频泵将泥浆送入一次旋流分离器脱锌;

(4)低锌泥浓度的稀释;

(5)二次旋流分离。

2、如权利要求1所述的高炉含锌污泥脱锌处理方法,其特征在于,上述(1)的来 料含锌污泥的浓度检测,系在沉淀池至浓度调整槽之间的管路上安装用于测定含锌污泥 来料密度的在线密度仪,通过公式计算浓度。

浓度=y(1-x)/x(1-y)

其中:x-溶液密度

y-溶质密度

3、如权利要求1所述的高炉含锌污泥脱锌处理方法,其特征在于,上述(2)的含 锌污泥浓度调整,系在沉淀池至浓度调整槽之间的管路上安装一组连接工业水的稀释水 阀,所述的工业水稀释水阀根据检测的泥浆浓度数据,自动打开工业水进行泥、水混合。

4、如权利要求1所述的高炉含锌污泥脱锌处理方法,其特征在于,上述(2)的浓 度调整槽内设有搅拌机以防止泥浆沉淀堵塞管道。

5、如权利要求1所述的高炉含锌污泥脱锌处理方法,其特征在于,上述(3)的泥 浆变频器是根据浓度调整槽的液位和流量自动变速运转,以保持泥浆量进出的平衡,使 系统始终处于连续运转状态。

6、如权利要求1所述的高炉含锌污泥脱锌处理方法,其特征在于,上述(3)的含 锌污泥送往旋流分离器之前,通过安装于浓度调整槽至一次旋流分离器之间管路上的压 力检测仪、浓度检测仪和流量检测仪进行压力检测、浓度检测和流量检测。

7、如权利要求1所述的高炉含锌污泥脱锌处理方法,其特征在于,上述(4)的低 锌泥浓度稀释功能,系在低锌泵至旋流分离器之间的管路上安装一组连接工业水的稀释 水阀自动稀释低锌泥浓度。

8、如权利要求1所述的高炉含锌污泥脱锌处理方法,其特征在于,上述(5)的二 次旋流分离,系在含锌污泥进入二次旋流分离器之前,通过安装于一次低锌泥储槽至二 次旋流分离器之间管路上的压力检测仪、浓度检测仪和流量检测仪进行压力检测、浓度 检测和流量检测,低锌泥槽内含锌量达不到回收要求则进行二次分离。

说明书

高炉含锌污泥脱锌处理方法

技术领域

本发明涉及一种冶金行业含锌污泥的处理方法,具体涉及一种将高炉含锌污泥脱锌 处理的方法。

背景技术

在高炉冶炼生产过程中,产生大量的高炉煤气除尘灰,经一次重力除尘、二次湿式 除尘、沉淀后,形成含锌污泥,而含锌污泥中含有大量的铁、碳等成分,可以作为很好 的炼铁原料资源。但由于含锌污泥中含有一定量的锌成分,直接回收利用会超过高炉入 炉锌量的标准,影响高炉正常生产和使用寿命。为挖掘其潜在的炼铁原料资源和避免因 弃置含锌污泥而造成严重的环境污染。

近些年来,国内外加大了对高炉含锌污泥脱锌处理的技术研究。目前已应用于工业 生产的脱锌方法主要有高温冶炼法、旋流分离法、磁选法、浮选法和化学萃取法等。高 温冶炼法设备投资大、能耗和运行成本高、维护难度大,且存在二次污染问题;磁选法、 浮选法和化学萃取法等由于对污泥中有价成份的回收率低,或者由于占地面积大、作业 环境差、运行和维护成本高,故均没有得到广泛推广应用。而旋流分离法因其具有工艺 简单、设备投资少、操作维护管理方便、运行成本低、无二次污染等特点,受到普遍关 注。

该工艺方法对高炉含锌污泥中的颗粒按粒径进行湿式分级,将高炉含锌污泥分离成 细颗粒的高锌泥和含有粗颗粒的低锌泥,高锌泥经脱水处理后送水泥厂、小高炉等再利 用,低锌泥经真空脱水机处理后作为炼铁原料回收,达到废弃物减量和资源再利用目的。 但现有的旋流分离法回收高炉污泥有其缺陷性,对高炉冶炼工矿和原材料成分发生变化 时,适应性较差,影响旋流分离法的脱锌效果。因为应用旋流分离法有其特定的技术要 求,必须根据污泥的颗粒特性(见表1粒径与含锌量间的关系,大颗粒中含锌量少,小 颗粒中含锌量多)和控制进料前的污泥浓度,才能取得很好的脱锌分离效果。否则应用 旋流分离法进行脱锌有很大的局限性。

表1粒径与含锌量关系

粒径分档(μm) 含锌量%

>76 0.142

76-50 0.188

50-30 0.115

30-10 0.126

≤10 1.463

目前在我国钢铁企业高炉冶炼时发生的含锌污泥,尚没有进行脱锌处理,含锌泥有 的直接废弃,即污染环境又浪费宝贵的炼铁原料资源。对高炉含锌污泥脱锌处理还没有 一套完整的适应性强、处理精度高的方法。

本发明的目的在于:提供一种高炉含锌污泥脱锌处理方法,本发明的高炉含锌污泥 脱锌处理方法有效地克服单纯旋流分离法因受高炉冶炼工矿变化、原料成分改变和沉淀 后含锌污泥浓度变化等,直接影响旋流分离器的脱锌分离效果的缺陷;本发明的高炉含 锌污泥脱锌处理方法将高炉污泥中的含锌量降低至0.2%以下,直接作为炼铁原料进行回 收利用,既避免了资源浪费,同时也减少了环境污染。

发明内容

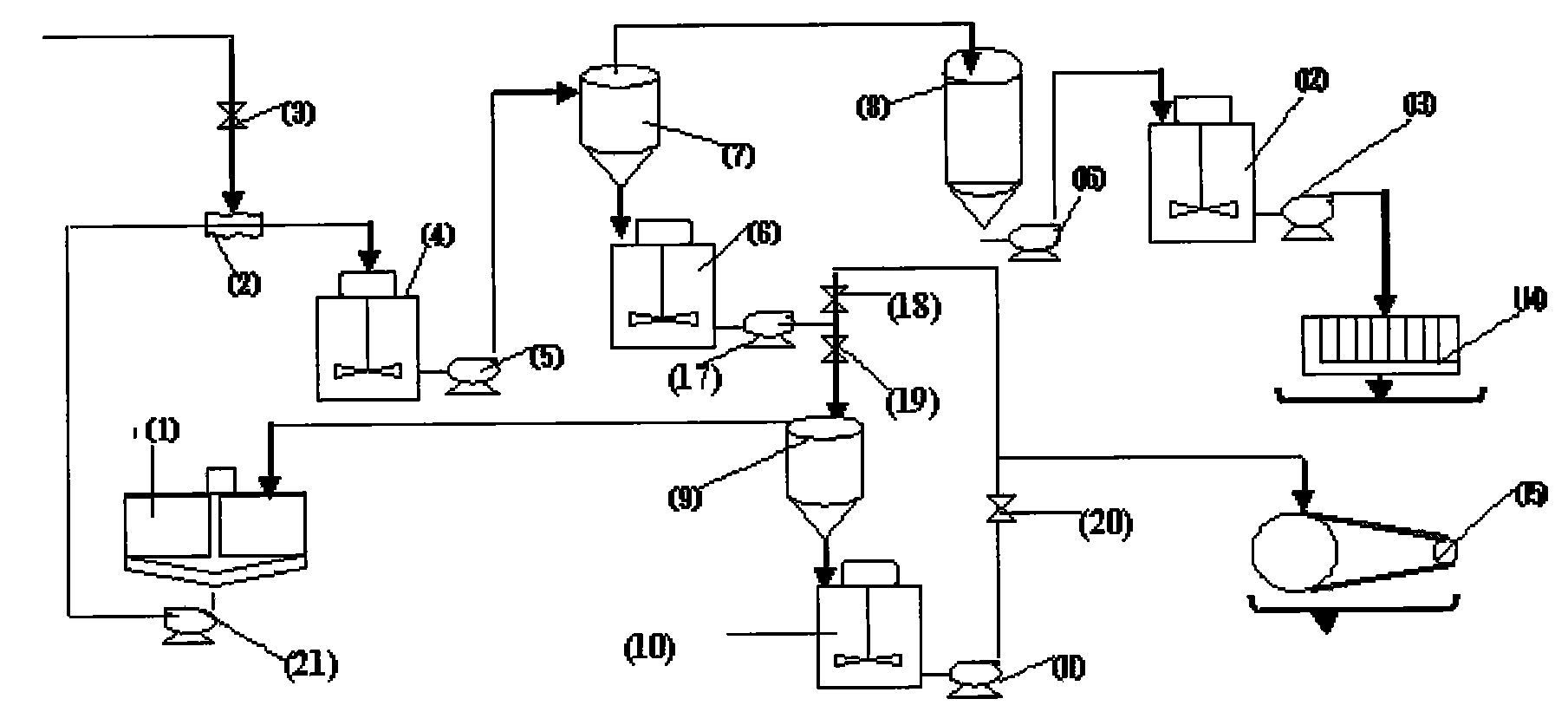

本发明提供一种高炉含锌污泥脱锌处理方法,所述方法包括:(1)检测不同来料含 锌污泥的浓度;(2)在流入泥浆浓度调整槽之前,调整含锌污泥浓度在目标范围12-18% 内;(3)通过泥浆变频泵将泥浆送入一次旋流分离器脱锌;(4)低锌泥浓度的稀释;(5) 二次旋流分离。

对于高炉来料的含锌污泥,因其泥浆浓度随机变化很大,直接进行脱锌处理,会影 响旋流分离的脱锌效果,因此需要进行泥浆浓度调整。浓度检测并自动加水稀释其主要 目的是将高炉来料10-35%随机变化的含锌污泥浓度自动调整到所需要的浓度范围内,稳 定控制于12-18%。

根据本发明的高炉含锌污泥脱锌处理方法,在沉淀池至浓度调整槽之间的管路上安 装用于测定含锌污泥来料浓度的在线密度仪,由于含锌污泥中物料(容质)的比重数据 事先可以检测,通过公式计算浓度:

浓度=y(1-x)/x(1-y)

其中:x-溶液密度

y-溶质密度

将检测的含锌污泥的密度值,换算成含锌污泥的浓度(见表2)。

表2浓度与密度对应关系

浓度% 10 12 15 18 25 30 35 40

密度 kg/m3 1087 1106 1136 1168 1250 1316 1389 1471

根据本发明的高炉含锌污泥脱锌处理方法,含锌污泥浓度调整,系在沉淀池至浓度 调整槽之间的管路上安装一组连接工业水的稀释水阀,所述的工业水稀释水阀根据检测 的泥浆浓度数据,自动打开工业水进行泥、水混合。具体过程是:将检测的含锌污泥流 量、密度信号(模拟量)传送给控制器,控制器将执行信号传送给稀释水流量计及安装 在工业水管路上的稀释水流量调节阀,由调节阀控制阀门开度,并根据进料的含锌污泥 浓度自动调整稀释水的投加量,达到并满足含锌污泥浓度所设定的浓度范围要求。

根据本发明的高炉含锌污泥脱锌处理方法,所述的浓度调整槽内设有搅拌机以防止 泥浆沉淀堵塞管道。

根据本发明的高炉含锌污泥脱锌处理方法,所述的泥浆变频器是根据浓度调整槽的 液位和流量自动变速运转,以保持泥浆量进出的平衡,使系统始终处于连续运转状态。

根据本发明的高炉含锌污泥脱锌处理方法,所述的含锌污泥通过泥浆变频泵送往旋 流分离器之前,通过安装于浓度调整槽至一次旋流分离器之间管路上的压力检测仪、浓 度检测仪和流量检测仪进行压力检测、浓度检测和流量检测。

根据本发明的高炉含锌污泥脱锌处理方法,所述的的低锌泥浓度稀释功能,系脱锌 后的低锌泥浓度很高,达60-70%,容易堵塞管道和设备,造成系统运转故障,故在低 锌泵至旋流分离器之间的管路上安装一组连接工业水的稀释水阀自动稀释低锌泥浓度, 保障系统稳定运行。

根据本发明的高炉含锌污泥脱锌处理方法,所述的二次旋流分离,系为保证含锌污 泥的脱锌效率和有效回收利用,在含锌污泥进入二次分离器之前,通过安装于一次低锌 泥储槽至二次旋流分离器之间管路上的压力检测仪、浓度检测仪和流量检测仪进行压力 检测、浓度检测和流量检测,如低锌泥储槽内的含锌量达到回收要求,则直接利用真空 脱水机进行脱水处理后回收,如达不到要求,则进行二次旋流分离脱锌处理。

本发明,将来料高低不匀的含锌污泥浓度调整均匀,并将浓度稳定控制于12-18% 范围内。应用浓度控制、流量调整和压力检测等技术参数,将高炉含锌污泥进行旋流分 离脱锌处理,达到高锌泥、低锌泥的脱锌分离效果。将低锌泥作为炼铁原料资源进行回 收利用,降低生产成本、减少排放和保护环境污染,同时提高高炉冶炼的运行安全,延 长高炉的使用寿命。