申请日2018.05.31

公开(公告)日2018.11.16

IPC分类号C02F9/14; C02F101/38

摘要

本发明涉及分散染料废水处理的方法,该方法包括将分散染料生产过程产生的洗液和母液分别进行预处理后合并在一起进行水解酸化处理、脱氮处理、厌氧处理、脱硫处理、脱钙处理和硝化‑反硝化处理,处理后的废水去除悬浮物后可以直接排放或回收利用,所述洗液的预处理包括首先将洗液引入洗液中和池,用碱液中和至pH 7‑8,然后引入沉淀池进行沉淀,所得污泥进行焚烧处理,所得上清液引入调节池,所述母液的预处理依次包括铁碳微电解处理、氧化处理和中和处理。本发明的方法具有投资少,运行成本低、废水处理效果好的优点。

翻译权利要求书

1.一种分散染料废水处理的方法,该方法包括将分散染料生产过程产生的洗液和母液分别进行预处理后合并在一起进行水解酸化处理、脱氮处理、厌氧处理、脱硫处理、脱钙处理和硝化-反硝化处理,处理后的废水去除悬浮物后可以直接排放或回收利用,

所述洗液的预处理包括首先将洗液引入洗液中和池,用碱液中和至pH 7-8,然后引入沉淀池进行沉淀,所得污泥进行焚烧处理,所得上清液引入调节池,

所述母液的预处理依次包括如下步骤:

(1)铁碳微电解处理:将所述母液引入铁碳微电解反应罐,在酸性充氧条件下发生电化学反应使所述母液的色度和COD降低,

(2)氧化处理:将铁碳微电解处理后的母液引入氧化反应罐中,加入过氧化钙和臭氧进一步使所述母液的色度和COD降低,然后通过压滤机过滤,滤渣进行焚烧处理,滤液引入中和桶,

(3)中和处理:向所述中和桶中加入碳酸钙调节所述滤液至pH 7-8,然后通过压滤机过滤,滤渣单独处理,滤液引入所述调节池与预处理后的洗液混合。

2.根据权利要求1所述的分散染料废水处理的方法,其中预处理后的母液和预处理后的洗液在所述调节池中充分混合并停留1-3天,然后引入水解酸化池进行水解酸化处理。

3.根据权利要求1所述的分散染料废水处理的方法,所述水解酸化处理是在水解酸化池中进行的,水解酸化处理后的废水引入脱氮池进行脱氮处理,一部分脱氮处理后的废水引入配水罐用于随后的厌氧处理,另一部分脱氮处理后的废水回流至所述水解酸化池与预处理后的洗液和预处理后的母液的混合液混合,回流水的量是所述混合液的量的4-10倍。

4.根据权利要求1或3所述的分散染料废水处理的方法,所述脱氮处理利用磷酸和氧化镁进行化学沉淀2-5小时以去除废水中的氨氮。

5.根据权利要求1所述的分散染料废水处理的方法,所述厌氧处理是在IC厌氧罐中进行的,脱氮处理后的废水在进入IC厌氧罐之前先在配水罐中加热至35~38℃,厌氧处理后的废水引入脱硫器进行脱硫处理,一部分脱硫处理后的废水引入脱钙池进行脱钙,另一部分脱硫处理后的废水回流至所述IC厌氧罐与所述配水罐的出水混合,回流水的量是使得所述IC厌氧罐内硫化物含量保持在0-5mg/L。

6.根据权利要求1或5所述的分散染料废水处理的方法,其中所述脱硫处理是利用含Fe3+的阳离子树脂催化剂氧化硫化氢为硫单质,使所述废水中的硫化物降至0-0.3mg/L。

7.根据权利要求1所述的分散染料废水处理的方法,其中所述脱钙处理包括首先向脱钙池中加入液碱并鼓入空气以使该池中的废水中的钙形成碳酸钙沉淀,然后将所述脱钙池的出水引入沉淀池进行沉淀,沉渣过滤单独处理,上清液引入反硝化池。

8.根据权利要求1所述的分散染料废水处理的方法,其中所述消化-反硝化处理包括步骤:将脱钙处理后的废水引入反硝化池进行反硝化12-24h,然后引入好氧池进行好氧硝化48-72h,一部分好氧硝化液引入二沉池进行沉淀,另一部分好氧消化液回流至所述反硝化池与脱钙处理后的废水混合,二沉池中的沉淀污泥部分回流好氧池,上清液检测达标后排放或回收利用。

9.根据权利要求1-8任一项所述的分散染料废水处理的方法,其中该方法进一步包括对消化-反硝化处理之后的废水进行高级氧化处理。

10.根据权利要求9所述的分散染料废水处理的方法,其中所述高级氧化处理中使用的氧化剂是芬顿试剂、次氯酸钠和/或臭氧。

说明书

一种分散染料废水处理的方法

技术领域

本发明涉及废水处理领域,具体地说,涉及一种分散染料废水处理的方法。

背景技术

据估计,在分散染料生产中有90%的无机原料和10%~30%的有机原料转移到废水中,这样废水具有污染物浓度高,废水成分复杂,含有大量的有机物和盐份,具CODCr高,色度深,酸性强、可生化性差等特点,一直是废水处理中的难题。具体来说这样的废水有具有以下特点:

(1)废水中的有机物绝大部分是以苯、萘、蒽、醌等芳香团作为母体,且带有显色基团,颜色很深,色度达5000~50000。

(2)废水中通常含有许多原料和副产品,如卤化物、硝基物、氨基物、苯胺、酚类等系列有机物和氯化钠、硫酸钠、硫化物等一些无机盐,浓度高,毒性大,一般COD可达到10000~1000000不等。

(3)分散染料废水多呈酸性,含有大量硫酸、醋酸、硝酸等,一般含盐量都很大。

(4)废水中有机物含量高,成分复杂,有害物质含量高。近年来,许多含氮、磷的化合物大量用于染料生产,使废水中总磷、总氮含量增高。

(5)由于人们对五彩缤纷的色彩需要越来越高,染料的品种越来越多,并朝着抗光解、抗氧化、抗生物降解的方向发展,使得分散染料生产中的废水也含有抗光解、抗氧化、抗生物降解的物质,导致这些废水越来越难以用一般的水处理系统处理。

发明内容

本发明的目的是提供一种高效、简单、可行的分散染料废水处理的方法。为实现上述发明目的,本发明采用如下技术方案:

一种分散染料废水处理的方法,该方法包括将分散染料生产过程产生的洗液和母液分别进行预处理后合并在一起进行水解酸化处理、脱氮处理、厌氧处理、脱硫处理、脱钙处理和硝化-反硝化处理,处理后的废水去除悬浮物后可以直接排放或回收利用,

所述洗液的预处理包括首先将洗液引入洗液中和池,用碱液中和至pH 7-8,然后引入沉淀池进行沉淀,所得污泥进行焚烧处理,所得上清液引入调节池,

所述母液的预处理依次包括如下步骤:

(1)铁碳微电解处理:将所述母液引入铁碳微电解反应罐,在酸性充氧条件下发生电化学反应使所述母液的色度和COD降低,

(2)氧化处理:将铁碳微电解处理后的母液引入氧化反应罐中,加入过氧化钙和臭氧进一步使所述母液的色度和COD降低,然后通过压滤机过滤,滤渣进行焚烧处理,滤液引入中和桶,

(3)中和处理:向所述中和桶中加入碳酸钙调节所述滤液至pH 7-8,然后通过压滤机过滤,滤渣单独处理,滤液引入所述调节池与预处理后的洗液混合。

在本发明的一个优选实施方案中,预处理后的母液和预处理后的洗液在所述调节池中充分混合并停留1-3天,然后引入水解酸化池进行水解酸化处理。

在本发明的一个优选实施方案中,所述水解酸化处理是在水解酸化池中进行的,水解酸化处理后的废水引入脱氮池进行脱氮处理,一部分脱氮处理后的废水引入配水罐用于随后的厌氧处理,另一部分脱氮处理后的废水回流至所述水解酸化池与预处理后的洗液和预处理后的母液的混合液混合,回流水的量是所述混合液的量的4-10倍。

在本发明的一个优选实施方案中,所述脱氮处理利用磷酸和氧化镁进行化学沉淀2-5小时以去除废水中的氨氮。

在本发明的一个优选实施方案中,所述厌氧处理是在IC厌氧罐中进行的,脱氮处理后的废水在进入IC厌氧罐之前先在配水罐中加热至35~38℃,厌氧处理后的废水引入脱硫器进行脱硫处理,一部分脱硫处理后的废水引入脱钙池进行脱钙,另一部分脱硫处理后的废水回流至所述IC厌氧罐与所述配水罐的出水混合,回流水的量是使得所述IC厌氧罐内硫化物含量保持在0-5mg/L。

在本发明的一个优选实施方案中,所述脱硫处理是利用含Fe3+的阳离子树脂催化剂氧化硫化氢为硫单质,使所述废水中的硫化物降至0-0.3mg/L。

在本发明的一个优选实施方案中,所述脱钙处理包括首先向脱钙池中加入液碱并鼓入空气以使该池中的废水中的钙形成碳酸钙沉淀,然后将所述脱钙池的出水引入沉淀池进行沉淀,沉渣过滤单独处理,上清液引入反硝化池。

在本发明的一个优选实施方案中,所述消化-反硝化处理包括步骤:将脱钙处理后的废水引入反硝化池进行反硝化12-24h,然后引入好氧池进行好氧硝化48-72h,一部分好氧硝化液引入二沉池进行沉淀,另一部分好氧消化液回流至所述反硝化池与脱钙处理后的废水混合,二沉池中的沉淀污泥部分回流好氧池,上清液检测达标后排放或回收利用。

在本发明的一个优选实施方案中,本发明的分散染料废水处理的方法进一步包括对消化-反硝化处理之后的废水进行高级氧化处理。

在本发明的一个优选实施方案中,所述高级氧化处理中使用的氧化剂是芬顿试剂、次氯酸钠和/或臭氧。

本发明的分散染料废水处理的方法具有技术效果如下:

本发明的方法通过将分散染料的母液和洗液先分别进行预处理,尤其是集中高浓度母液废水做预处理,然后一起进行水解酸化处理、脱氮处理、厌氧处理、脱硫处理、脱钙处理和硝化-反硝化处理,与现有的将分散染料的母液和洗液全部一起处理的方法相比,具有投资少,运行成本低的优点。

本发明的方法通过铁碳微电解反应、氧化反应和中和反应处理母液使母液COD去除达30%,有机氮去除达50%,苯胺类去除达80%。

本发明的方法通过将水解酸化处理后的废水进行脱氮处理,一部分脱氮处理后的废水回流到水解酸化池进水口,与预处理后的洗液和预处理后的母液的混合液在水解酸化池混合,保证了待水解酸化的进水的水质波动小,氨氮浓度低,水解酸化系统氨氮转化率高,不受高浓度氨氮抑制,解决了待水解酸化废水COD波动大、高氨氮抑制水解酸化细菌等难题。

本发明的方法通过将厌氧处理后的废水进行脱硫处理,一部分脱硫处理后的废水回流到IC厌氧反应罐进水口与配水罐的出水混合,使IC厌氧反应罐内硫化物含量始终保持在5mg/L以下,从而确保IC反应罐能够稳定运行,打破了在此之前染料行业中还没有IC厌氧成功运行的案例。

本发明的方法还可以将硝化-反硝化处理后的废水进行高级氧化处理,用做异常情况下硝化-反硝化处理后的废水的COD、氨氮出现波动不能达标时作为应急手段。

本发明的方法通过铁碳微电解处理和氧化处理将母液中的苯胺类氧化为硝基苯类,水解酸化将硝基苯类转化为氨氮并通过脱氮系统将氨氮形成沉淀盐排除系统,将硝酸盐、亚硝酸盐通过厌氧反硝化菌转化为氮气,反硝化硝酸根离子去除率90%,克服了常规的脱氮工艺不能有效去除分散染料废水中含有的硝酸根离子、亚硝酸根离子、苯胺类、氨氮多种总氮形式。

附图说明

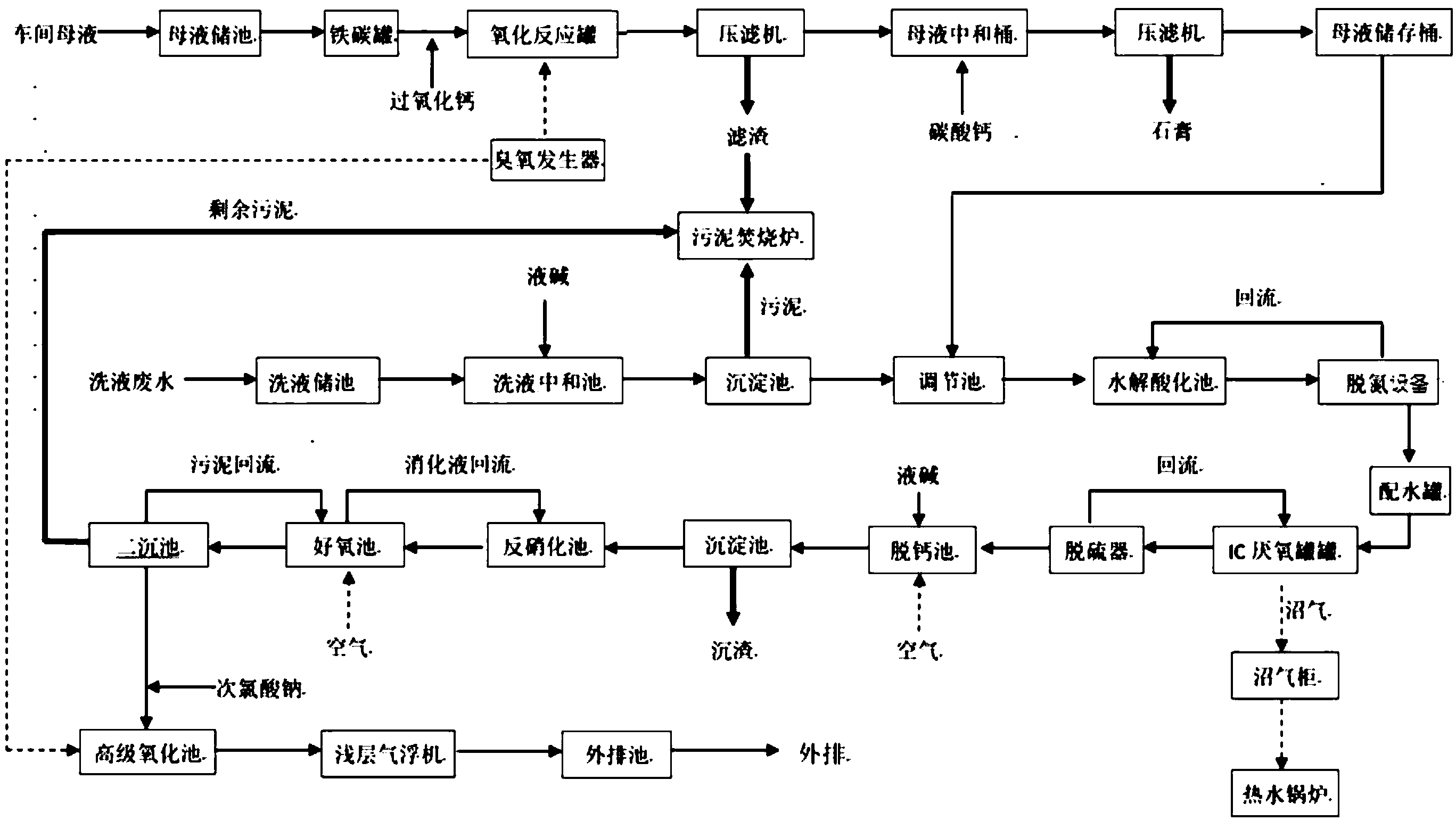

附图1是本发明的一个具体实施方式的工艺流程图。

具体实施方式

本申请的发明人经过深入的研究,得到了本发明分散染料污水处理方法,该方法包括将分散染料生产过程产生的母液和洗涤液都分别进行预处理后合并在一起进行水解酸化处理、厌氧处理、脱钙处理、脱氮处理和硝化-反硝化处理,处理后的废水去除悬浮物后可以直接排放或回收利用。在异常情况下,硝化-反硝化处理处理后的废水的COD、氨氮出现波动不能达标时,进一步通过高级氧化处理降低COD和氨氮含量。母液的预处理有效地去除了其中的COD、有机氮和苯胺类,降低了废水处理成本;脱氮处理后的废水回流保证了水解酸化处理中水解酸化系统氨氮转化率高,不受高浓度氨氮抑制,脱硫处理后的废水回流保证了IC反应罐的稳定运行。在此基础上完成了本发明。

母液预处理—铁碳微电解处理

本发明的铁碳微电解处理是将酸性母液(分散染料的母液本身是酸性的)引入铁碳微电解反应罐,在酸性充氧条件下发生电化学反应。铁碳微电解处理,采用的是流化床的形式。铁碳颗粒作为填充物加入到铁碳反应罐内。颗粒之间空隙率约50%,待处理废水在通过铁碳床的过程中发生电化学反应。铁碳是一次性投加,在使用过程中发生损耗后,不定期补加。铁碳没有明确的用量,按照本领域中的常规用量主要是通过确定污水处理量和污水在设备内的停留时、间来设计。在本发明的一个优选实施方案中,铁碳微电解的时间为0.5-2h,反应温度不限制,pH小于3。

铁碳微电解反应中产生的Fe2+和原子H,具有高化学活性。这种新生态二价铁离子具有较强的还原能力,可使某些有机物的发色基团,例如,硝基-NO2和亚硝基-NO还原成胺基-NH2(胺基类有机物的可生化性明显高于硝基类有机物),也可使某些不饱和发色基团(如羧基-COOH、偶氮基-N=N-)的双键打开使发色基团破坏而除去色度,并使部分难降解环状和长链有机物分解成易生物降解的小分子有机物而提高可生化性。过量的Fe2+引入到后续的高级氧化工艺,与过氧化钙在酸性环境下产生羟基自由基。

母液预处理—氧化处理

化学氧化法是染料废水脱色的重要方法,常用的氧化剂为臭氧或氯及其含氧化合物。单独使用臭氧对分散染料废水处理效果差,用氯及其含氧化合物为氧化剂最终生成含氯的有机化合物导致二次污染。

本发明氧化母液的过程中使用过氧化钙(CaO2)作为氧化剂。过氧化钙用量可以根据污水的处理难度增减用量,常规情况下每吨废水投加过氧化钙0.6kg-1.2kg。氧化钙的量也可加大至每吨废水投加2kg。在本发明的一个优选实施方案中,氧化处理时间为1-4小时,温度为0-80℃。CaO2在酸性介质中Fe2+存在下可以释放高活性、氧化性很强的羟基自由基(·OH),对分散染料废水进行处理取得了很好的脱色效果。这种氧化处理方法与常规化学Fenton试剂法相比,无需投加硫酸亚铁和双氧水,仅仅通过控制过氧化钙的投加量就能够精确控制H2O2的产量及有机物降解的速率,其新生的H2O2氧化能力更强,反应速率高。并且上述铁碳微电解处理中产生大量的亚铁离子使溶液中保持较高的亚铁离子浓度,能持续推动Fenton反应的进行。另外,在加入氧化钙的基础上,通入少量的臭氧(臭氧投加量为100g-200g/m3),可提高双氧水分解产出更多羟基自由基(·OH),可分解母液中的烷基苯磺酸钠(ABS)、氨基酸、有机胺、木质素、杂环状化合物及链式不饱和化合物等污染物,使得处理效果较常规的化学Fenton试剂法大大增强。

在本发明的一个优选实施方案中,经氧化处理后的母液,COD去除达30%,有机氮去除达50%,苯胺类去除达80%。

母液预处理—中和处理

将氧化处理后的母液引入母液中和桶中进行中和。从原料成本考虑和脱除硫酸盐需要考虑,使用碳酸钙中和母液至pH 7-8,为中和反应终点,然后将中和后的母液泵入压滤机过滤,滤饼硫酸钙(石膏)单独处理,滤液引入母液储存桶中,然后引入调节池。

洗液预处理—中和处理

洗液的中和处理是首先将洗液引入洗液中和池,用碱液中和至pH 7-8。因洗液中没有经过氧化处理,加入液碱中和后,原在酸性溶液中溶解的有机物析出(中和后COD降低20%左右),中和后的废水需要引入沉淀池进行沉淀,沉淀污泥浓缩后引入污泥焚烧炉处理,上清液流入调节池中与母液预处理后的废水混合。

在本发明的一个优选实施方案中,洗液中和用的碱液是氢氧化钠溶液。

水解酸化处理和脱氮处理

本发明的水解酸化是在水解酸化池中进行的,水解酸化主要根据检测出水的COD、氨氮、总氮、pH等指标,通过去除率判断运行状态,这些指标按照本领域中的常规规定。在本发明的一个优选实施方案中,水解酸化的温度为20-35℃,时间为12-48h,pH为5.0-9.0。

本发明的脱氮处理是在脱氮设备中进行的,该脱氮设备内设置有搅拌器,通过在脱氮设备进水口加入磷酸和氧化镁,形成磷酸铵镁沉淀去除氨氮。脱氮工艺投加磷酸和氧化镁,是根据检测水解出水中的氨氮值来确定。例如,以氨氮浓度500mg/L计算,处理1m3废水需要加入磷酸2.9kg,加氧化镁1.2kg。该处理过程基本上不受温度影响。在本发明的一个优选实施方案中,脱氮处理是在常温进行,pH为7-10,时间为1-4h,更优选2h。在本发明的一个优选实施方案中,经脱氮处理后的废水中氨氮去除率达95%。

常规水解酸化作用主要是将染料废水中的大分子有机物分解为小分子有机物,提高后续废水生化性。本发明对常规水解酸化处理进行了改进,在水解酸化池出水口设置脱氮设备用于废水的脱氮处理(即,将水解酸化池出水中的氨氮脱离出来)。一部分脱氮处理后的废水引入配水罐加热至35~38℃用于随后的厌氧处理,另一部分脱氮处理后的废水回流到水解酸化池,在进水口处与来自调节池的预处理后的母液和预处理后的洗液预混合液出水混合,回流水量为所述混合液的进水量的4-10倍。这样,保证了水解酸化池中的待水解酸化的进水的水质波动小,氨氮浓度低,水解酸化系统氨氮转化率高,不受高浓度氨氮抑制。解决了分散染料废水COD波动大、高氨氮抑制水解酸化细菌等难题。

厌氧处理和脱硫处理

本发明的厌氧处理是在IC厌氧反应罐进行的。厌氧处理终点同水解酸化一样,也是通过检测厌氧出水的COD、VFA等指标判断的。例如,常规的厌氧出水COD<2000mg/L,VFA<200mg/L即可进行下一步处理。在本发明的一个优选实施方案中,厌氧处理的温度为33-38℃,时间为24-72h,pH为5.5-8.5。

本发明的脱硫处理是在脱硫器中进行的。脱硫工艺终点判断是检测水中的硫化氢含量,例如,硫化氢<0.3mg/L即合格,可进行下一步处理。在本发明的一个优选实施方案中,脱硫处理的时间为1-2h,pH为6.5-8.5,温度基本不受限制,但是实际情况是厌氧出水温度在35℃左右,脱硫反应基本上在30-35℃。

脱氮处理后的废水在配水罐内达到要求温度(35~38℃)后,泵入IC厌氧反应罐进行厌氧处理。分散染料废水中含有较高的硫酸盐,硫酸盐被硫酸盐还原菌还原为硫化氢,而硫化氢对IC厌氧反应罐内的产甲烷菌有毒害作用,造成IC厌氧反应罐最终瘫痪,因此,在此之前染料行业中还没有IC厌氧成功运行的案例。本发明对IC厌氧反应罐进行了改进,在IC厌氧反应罐末端设置脱硫反应器,该脱硫反应器通过含Fe3+的阳离子树脂催化剂氧化硫化氢为硫单质使废水中的硫化物可降至0.3mg/L以下。一部分脱硫处理后的废水进入下一个处理环节(即,在脱钙池中进行脱钙处理),另一部分脱硫处理后的废水通过泵重新回流到IC厌氧反应罐,在IC厌氧反应罐进水口处与来自配水罐的出水混合,使IC厌氧反应罐内硫化物含量始终保持在5mg/L以下,从而确保IC厌氧反应罐能够稳定运行。

脱钙处理

脱硫处理后的出水中含有少量的钙离子,在引入反硝化池之前需要将钙离子脱除。本发明的脱钙处理是在脱钙池中进行的,通过在脱钙池的进水口加入液碱(例如,氢氧化钠溶液)使待脱钙的废水pH为7-9,同时,脱钙池底部通过曝气管鼓入空气形成碳酸钙沉淀。检测废水中的钙含量合格后,将脱钙池的出水引入沉淀池进行沉淀,沉渣过滤单独处理,上清液引入反硝化池进行下一步处理(即,反硝化处理)。

在此加入液碱一举两得,因为后续反硝化处理需要调整pH为碱性,在此处添加即达到脱钙目的也为后续工艺提供条件,无需再次调整pH。

硝化-反硝化处理

经过水解酸化处理和脱氮处理去除氨氮后,废水中残留氨氮小于50mg/L,经过硝化-反硝化处理中的在好氧池中进行的硝化将氨氮进一步转变为硝态氮,硝化液回流至反硝化池通过反硝化将硝态氮进一步转为氮气。硝化-反硝化同时需要消耗COD,进一步降低了好氧池进水COD。本发明的硝化-反硝化处理过程中,反硝化池中的出水流入好氧池,在好氧池中停留时间48h,池底通过微孔曝气管通入空气。好氧池出水COD去除率80%,氨氮转化为硝态氮,好氧池的出水引入二沉池进行沉淀,沉淀污泥回流至好氧池前端,上清液各项指标基本达到排放标准。

在本发明的一个优选实施方案中,反硝化的时间为3-12h,反硝化池中溶解氧为0.1-05mg/L,pH为8.0-9.5,温度为10-35℃;硝化在好氧处理中同步实现,好氧池中溶解氧为1-5mg/L,硝化的pH为6.0-9.0,温度为10-35℃,时间为24-72h。

高级氧化处理

好氧处理后的上清液流入高级氧化池进行进一步氧化,用做异常情况下,消化-反硝化处理后的废水的COD、氨氮出现波动不能达标时作为应急手段。高级氧化处理可以使用芬顿试剂、次氯酸钠去除氨氮,亦可以使用臭氧降低COD。

在本发明的一个优选实施方案中,高级氧化处理使用芬顿试剂作为氧化剂,处理时间为0.5-2h,温度为10-40℃,pH为3.0-4.0。在本发明的另一个优选实施方案中,高级氧化处理使用次氯酸钠作为氧化剂,处理时间为1-4h,pH为6.5-8.5,温度为10-40℃。在本发明的另一个优选实施方案中,高级氧化处理使用臭氧作为氧化剂,处理时间为1-4h,pH为4.0-9.0,温度为10-35℃。在本发明的另一个优选实施方案中,高级氧化处理使用芬顿试剂与臭氧的组合作为氧化剂,处理时间为0.5-4h,温度为10-40℃,pH为3.0-5.0。该组合氧化能力更强,去除氨氮、COD效果更好。