申请日2018.02.27

公开(公告)日2018.06.22

IPC分类号C01G37/08

摘要

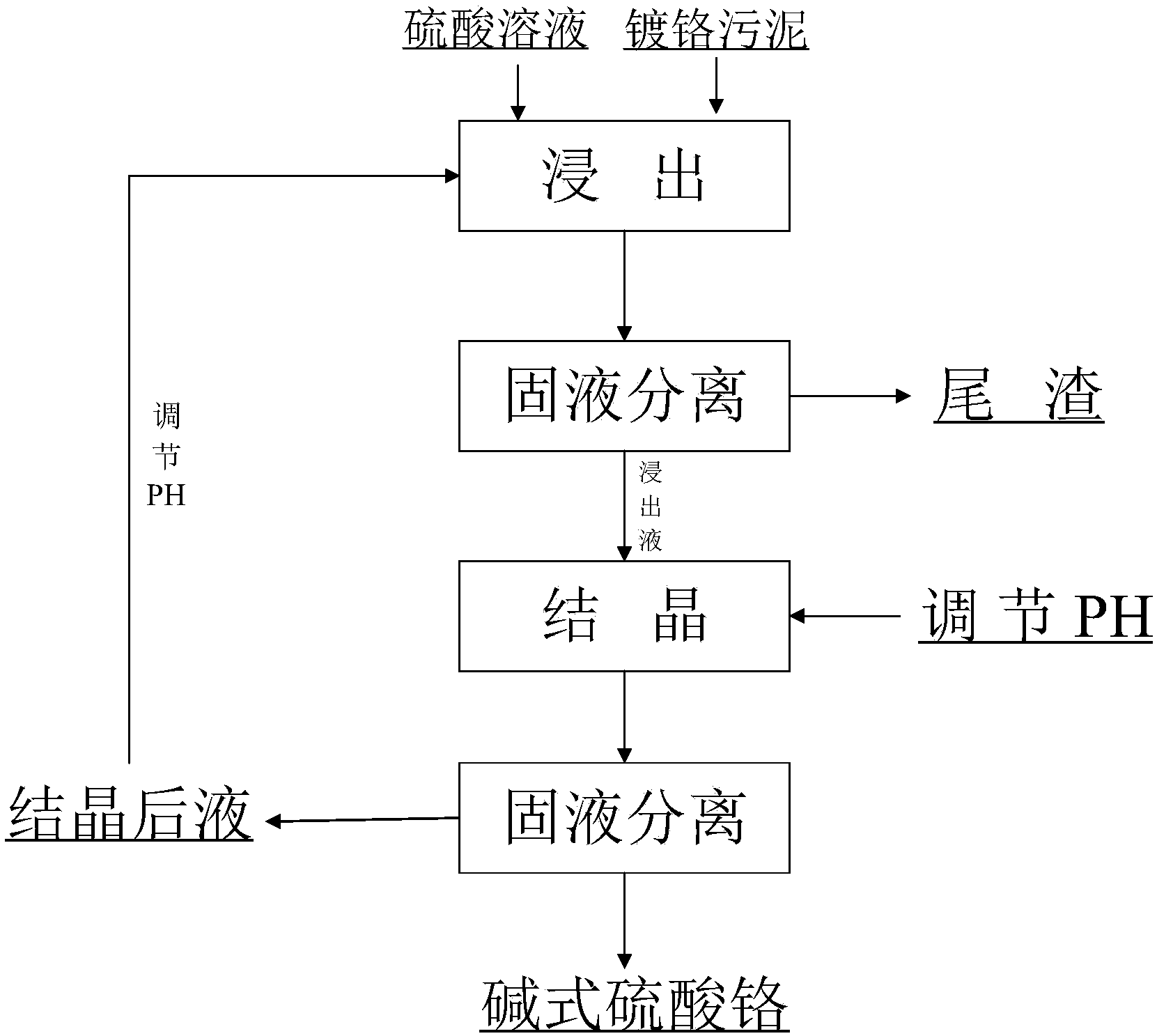

本发明涉及一种利用镀铬污泥制备碱式硫酸铬的方法,所述方法为:将镀铬污泥与硫酸溶液混合,加热进行浸出,浸出完成后固液分离,得到含铬浸出液和尾渣;调节得到的含铬浸出液的pH,固液分离得到碱式硫酸铬和结晶后液。本发明利用硫酸溶液对镀铬污泥进行浸出处理,使得铬的浸出率大于90%,通过后续操作,制得了碱式硫酸铬产品,所得碱式硫酸铬中三氧化二铬的质量分数为20‑25%,实现了镀铬污泥中铬元素的资源化再利用。本发明工艺流程简单,能耗低,整个生产过程没有废水排放,具有良好的经济效益与广阔的应用前景。

权利要求书

1.一种利用镀铬污泥制备碱式硫酸铬的方法,其特征在于,所述方法包括以下步骤:

(1)将镀铬污泥与硫酸溶液混合,加热进行浸出,浸出完成后固液分离,得到含铬浸出液和尾渣;

(2)调节步骤(1)得到的含铬浸出液的pH,固液分离得到碱式硫酸铬和结晶后液。

2.如权利要求1所述的方法,其特征在于,步骤(1)所述硫酸溶液的浓度为10-30wt%。

3.如权利要求1或2所述的方法,其特征在于,步骤(1)所述镀铬污泥与硫酸溶液的固液比为1:(2-6)。

4.如权利要求1-3任一项所述的方法,其特征在于,步骤(1)所述浸出的温度为80-95℃。

5.如权利要求1-4任一项所述的方法,其特征在于,步骤(1)所述浸出的时间为1-3h。

6.如权利要求1-5任一项所述的方法,其特征在于,步骤(2)中调节含铬浸出液的pH为2.5-4。

7.如权利要求1-6任一项所述的方法,其特征在于,步骤(2)中加入碱液调节pH。

8.如权利要求1-7任一项所述的方法,其特征在于,步骤(2)所得结晶后液调节pH值后,可返回步骤(1)用于镀铬污泥的浸出。

9.如权利要求1-8任一项所述的方法,其特征在于,所述方法包括以下步骤:

(1)按照1:(2-6)的固液比将镀铬污泥与浓度为10-30wt%的硫酸溶液混合,加热至80-95℃进行浸出1-3h,浸出完成后固液分离,得到含铬浸出液和尾渣;

(2)调节步骤(1)得到的含铬浸出液的pH为2.5-4,固液分离得到碱式硫酸铬和结晶后液,所得结晶后液调节pH值后,返回至步骤(1)用于镀铬污泥的浸出。

说明书

一种利用镀铬污泥制备碱式硫酸铬的方法

技术领域

本发明涉及废弃物资源化利用技术领域,具体涉及一种利用镀铬污泥制备碱式硫酸铬的方法。

背景技术

铬为战略金属,且居首位。据统计,世界铬矿消耗量的76%用于冶金工业,但全球铬资源储量不丰富,属稀缺资源。由于近年来铬行业需求量的逐步攀升,急需实现铬矿的高效综合利用并寻求铬的替代原料,而一些含铬的工业废弃物也应进行回收并应用于铬相关产品的制备。

随着冷轧汽车板产能的不断扩大,钢铁行业的冷轧含铬废水排放量也逐年递增,电镀含铬废水处理后,产生大量的含铬污泥。这种冷轧铬泥污泥量大,污染严重,在冶金行业被当作危险废弃物交给具有相应资质的公司进行处理,存在处理费用高的问题。由于电镀含铬废水的类型种类的繁多,不同电镀含铬废水的差异很大,使得产生的铬泥差异性也比较大。为了更好的对其进行合理的处理处置,须及时了解铬泥中铬的成分及含量。

目前,镀铬污泥处置的主要方法为高温焙烧法,在镀铬污泥中添加碳酸钠等添加剂制成试样,然后对试样进行高温焙烧,使铬从中析出。例如CN106755710A公开了一种转炉冶炼不锈钢废弃物-铬泥的利用方法,在转炉冶炼不锈钢废弃物-铬泥中加入硅酸纳和聚乙烯醇水溶液混合均匀形成混合料;然后压制成椭圆形的铬泥压球;烘干后添加到转炉中高温下进行煅烧。CN106315675A公开了一种利用制革废料铬泥生产碱式硫酸铬的方法,首先将废料铬泥进行凉晒、烘干,将烘干后的铬泥和氢氧化钠混匀置于回转窑中,并加入氧化剂进行焙烧;焙烧后的物料进行水循环抽滤洗涤,除去杂质得到铬酸钠溶液;在所得溶液中加入硫酸进行反应制得重铬酸钠,继续加入硫酸进行反应,并缓慢加入蔗糖,反应后得到液体碱式硫酸铬;最后将碱式硫酸铬溶液进行干燥,得到粉状碱式硫酸铬。

然而高温焙烧法存在以下问题:铬回收率低,处理后的污泥含铬量仍很高,且高温焙烧能耗高,增加了回收成本,使得该方法难以得到推广。

基于高温焙烧法存在的弊端,部分企业利用盐酸对铬泥进行浸出回收铬。例如CN104944719A公开了一种从冷轧铬泥中提取回收铬的方法,包括以下步骤:1)将冷轧铬泥浸泡于重量百分比浓度为20-37%的浓盐酸中进行搅拌混合,充分使冷轧铬泥中的Cr元素以Cr3+形式存在,静置后滤去不溶的固体物质,得溶液;2)往溶液中加入Zn粉,充分析出非活性金属沉淀,滤去沉淀,得溶液;3)将溶液的pH调至7-8后充入CO2并进行加热,使Zn2+和Ca2+分别以ZnCO3·3Zn(OH)2和CaCO3析出,并使得溶液中的Cr元素以CrCl3形式存在,静置后滤去沉淀,溶液备用;4)将溶液的pH调至8-9后加热,使溶液中的CrCl3水解,生成的CrOCl沉淀即为铬产品。该方法虽然提高了铬的回收率,但是其工艺复杂,步骤繁多,且处理过程中需要加入锌粉,增加了生产成本,不利用推广。

综上所述,现有方法中普遍存在着工艺复杂,元素利用率低,能耗较高,经济效益差等问题,难以实现对镀铬污泥中铬金属元素的综合性应用。

发明内容

鉴于现有技术中存在的问题,本发明的目的在于提供一种利用镀铬污泥制备碱式硫酸铬的方法,利用硫酸溶液对镀铬污泥进行浸出处理,通过后续操作,制得了三氧化二铬的质量分数为20-25%的碱式硫酸铬产品,实现了镀铬污泥中铬元素的高效回收和资源化再利用;且制备工艺简单,生产过程环保,同时降低了生产能耗,适用于工业化应用。

为达此目的,本发明采用以下技术方案:

本发明提供了一种利用镀铬污泥制备碱式硫酸铬的方法,所述方法包括以下步骤:

(1)将镀铬污泥与硫酸溶液混合,加热进行浸出,浸出完成后固液分离,得到含铬浸出液和尾渣;

(2)调节步骤(1)得到的含铬浸出液的pH,固液分离得到碱式硫酸铬和结晶后液。

根据本发明,步骤(1)所述硫酸溶液的浓度为10-30wt%,例如可以是10wt%、10wt%、13wt%、15wt%、18wt%、20wt%、23wt%、25wt%、28wt%或30wt%,以及上述数值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举。

根据本发明,步骤(1)所述镀铬污泥与硫酸溶液的固液比为1:(2-6),例如可以是1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5或1:6,以及上述数值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举。

本发明所述固液比的单位为g/mL。

根据本发明,步骤(1)所述浸出的温度为80-95℃,例如可以是80℃、83℃、85℃、88℃、90℃、92℃或95℃,以及上述数值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举。

根据本发明,步骤(1)所述浸出的时间为1-3h,例如可以是1h、1.3h、1.5h、1.8h、2h、2.3h、2.5h、2.8h或3h,以及上述数值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举。

根据本发明,步骤(2)中调节含铬浸出液的pH为2.5-4,例如可以是2.5、2.8、3、3.3、3.5、3.8或4,以及上述数值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举。

本发明在步骤(2)中加入碱液调节pH,但对碱液的具体种类并不进行特殊限定,例如可以是氢氧化钠溶液、氢氧化钾溶液、氨水等,只要能实现调节pH的目的即可。

根据本发明,步骤(2)所得结晶后液调节pH值后,可返回步骤(1)用于镀铬污泥的浸出。

作为优选的技术方案,本发明所述利用镀铬污泥制备碱式硫酸铬的方法包括以下步骤:

(1)按照1:(2-6)的固液比将镀铬污泥与浓度为10-30wt%的硫酸溶液混合,加热至80-95℃进行浸出1-3h,浸出完成后固液分离,得到含铬浸出液和尾渣;

(2)调节步骤(1)得到的含铬浸出液的pH为2.5-4,固液分离得到碱式硫酸铬和结晶后液,所得结晶后液调节pH值后,返回至步骤(1)用于镀铬污泥的浸出。

本发明步骤(1)所述浸出的过程和步骤(2)所述调节含铬浸出液的过程均在搅拌的条件下进行。

本发明采用本领域常用的手段进行所述固液分离的操作,例如可以是过滤、抽滤、离心、沉降等,但非仅限于此,其他能够实现固液分离的操作均适用于本发明。

与现有技术方案相比,本发明至少具有以下有益效果:

(1)本发明利用硫酸溶液对镀铬污泥进行浸出处理,通过后续操作,制得了碱式硫酸铬产品,碱式硫酸铬中三氧化二铬的质量分数为20-25%,铬的浸出率大于90%,实现了镀铬污泥中铬元素的资源化再利用。

(2)本发明工艺流程简单,能耗低,整个生产过程没有废水排放,具有良好的经济效益与广阔的应用前景。