申请日2018.02.05

公开(公告)日2018.07.31

IPC分类号C02F9/14; C02F103/16

摘要

本发明公开了一种基于膜法的电镀废水处理工艺,包括以下步骤:步骤一:综合清洗废水处理;步骤二:含铬废水处理;步骤三:含镍废水处理;步骤四:综合预处理;步骤五:一级膜处理:通过分体式膜生物反应器进行微孔过滤得到一级过滤水,膜型式为中空纤维式,膜材料为聚丙烯,膜孔径为0.1μm;滤渣返回综合调节池;步骤六:二级膜处理:利用RO膜反渗透处理得到二级过滤水,通过高压泵加压反渗透,压力为3.8MPa~4.2MPa、流速为25cm/s~30cm/s;滤渣返回综合调节池。本发明能够在铬镍废水初步处理后,利用膜法进行深度清理,确保排放水的达标。

权利要求书

1.一种基于膜法的电镀废水处理工艺,其特征在于:包括以下步骤:

步骤一:综合清洗废水处理:将综合清洗废水置入综合隔油沉渣池中,进行隔油沉渣,上清液移入综合调节池;

步骤二:含铬废水处理:将含铬废水置入隔油沉渣池中,进行隔油沉渣,上清液进入间歇式反应沉淀池内;间歇式反应沉淀池内加入氢氧化钠溶液进行沉淀反应,间歇式反应沉淀池内的pH值控制在8.0~11.0之间,反应时间为20-30min,生成沉淀后加入聚合氯化铝、聚合硫酸铁的混合液,混合液的投加量为150~250mg/L;待间歇式反应沉淀池内固液分离后,将上清液移入综合调节池,将沉淀于105℃下烘干24h,干燥后的大颗粒沉淀物进行粉碎处理后装袋;

步骤三:含镍废水处理:将含镍废水置入隔油沉渣池中,进行隔油沉渣,上清液进入间歇式反应沉淀池内;间歇式反应沉淀池内依次加入二硫代氨基甲酸盐钠、聚合氯化铝、聚丙烯酰胺,搅拌5min后静置1h;将上清液移入综合调节池,将沉淀后的污泥移入污泥池;污泥池内的上清液重新返回沉淀池处理,污泥池内的污泥经过压滤机压滤后于105℃下烘干24h,干燥后的大颗粒沉淀物进行粉碎处理后装袋;压滤机的压滤出的压滤液重新返回沉淀池处理;

步骤四:综合预处理:将综合调节池内的废水pH值调成中性后移入好氧池,好氧池内用鼓风机进行曝气后加入好氧微生物,好氧池内保持65℃~75℃的情况下静置20~28h;

步骤五:一级膜处理:通过分体式膜生物反应器进行微孔过滤得到一级过滤水,膜型式为中空纤维式,膜材料为聚丙烯,膜孔径为0.1μm;滤渣返回综合调节池;

步骤六:二级膜处理:利用RO膜反渗透处理得到二级过滤水,通过高压泵加压反渗透,压力为3.8MPa~4.2MPa、流速为25cm/s~30cm/s;滤渣返回综合调节池。

2.如权利要求1所述的一种基于膜法的电镀废水处理工艺,其特征在于:所述步骤二中的聚合氯化铝、聚合硫酸铁比例为(15:1)~(25:1)。

3.如权利要求1所述的一种基于膜法的电镀废水处理工艺,其特征在于:所述步骤三中的二硫代氨基甲酸盐钠的投入量为100mg/L~5g/L;所述步骤三中的聚合氯化铝的投入量为150~200mg/L;所述步骤三中的聚丙烯酰胺的投入量为10~20mg/L。

4.如权利要求1所述的一种基于膜法的电镀废水处理工艺,其特征在于:所述步骤三中的间歇式反应沉淀池内的pH值控制在7.0~8.0。

说明书

一种基于膜法的电镀废水处理工艺

【技术领域】

本发明涉及电镀废水处理的技术领域,特别是基于膜法的电镀废水处理工艺的技术领域。

【背景技术】

电镀作为重要的表面工程技术,是利用电化学方法对金属和非金属表面进行装饰、保护及获取某些新的性能的一种工艺过程。由于电镀可对金属表面做美容处理,其可在各种基材上获取装饰性、功能性和防护性较好的金属薄膜。因此,电镀行业能为各行各业服务,如冶金、车辆、军工、电器、航天等,是不可缺少的行业之一,并且也没有被其他技术全方面取代的趋势,而是在不断发展新技术和新工艺。目前,我国的电镀工业规模、产量及产值都已经步入世界电镀大国的行列,电镀工业已成为我国重要的加工行业,是现代工业体系中不可缺少的重要组成部分。根据2003年的统计,我国大约有电镀厂15000个,主要集中在东南沿海和大工业城市。我国的电镀企业30%分布在机械业,20%分布在轻工制造业、还有20%分布在电子行业,其余部分分布于航天、航空及仪器和仪表等高端行业。从镀种所占比例来看,镀锌约占45~50%,镀铜、镍以及铬约占30%,转化膜约占15%,在电子产品中镀铅、锡和金约5%。因此,电镀行业在我国与其他制造业联系紧密,已经成为各制造业的前提产业之一,在我国国民经济建设中占据着重要地位。

同时电镀也是当今全球三大污染工业之一、当今重大水污染工业源之一,是名副其实的污染大户、用水大户。早期,由于各种因素的影响,全国两百多个电镀工业园区中的大部分在建立前均缺少科学的规划和管理。电镀厂点、电镀废水排放点不够规范和集中,且大多数排放点的废水都达不到国家排放标准。截止至目前,我国电镀企业总数已破2万家,正规的生产线也日益增多,达50万条以上,电镀废水总量惊人,每年可以突破40亿立方米,约占国内废水排放总量的10%,占工业废水排放总量的20%。以浙江省为例,2010年电镀企业共有1472家,年排放废水约0.44亿立方米,规模小、产值少、管理水平低,很多电镀企业难以做到废水排放到稳定达标。镀锌是最普遍的镀种,占电镀生产能力的45%~50%,其次是镀铜、镀镍和镀铬,占30%。电镀行业每年消耗锌10万吨、镍13万吨、铜10万吨和铬酸酐8万吨,分别占到全国工业消耗量的2%、30%、1.4%及80%。

电镀废水不仅排放量大而且种类繁多,给治理带来新一轮的严峻考验。电镀行业的废水成份与其他行业产生的单一污染物不同,它多而杂,且有的比较顽固难以处理。重金属、酸、碱、氰化物等污染物常常混迹于电镀废水中。是否能积极妥善处理及处理效果如何将直接影响到周边的环境和水资源、稀有金属等保护和回收。对此,电镀行业电镀废水的污染防治和达标处理一直受到我国政府部门的高度关注,近年来倡导使用先进的电镀生产工艺,同时也提倡资源重新回收利用和生产水的回用,以减少水和资源消耗,达到降低废水和有毒污染物的排放量的目的,推动电镀行业朝绿色方向发展。尽管如此,根据近年来的统计结果表明,我国电镀行业排放的电镀废水大约有50%还没得到很好的治理。因此,电镀废水的有效治理依然是每个电镀企业面临的一个关键问题。

目前,国内大多企业对电镀废水的治理多采用物理和化学的处理方法,如离子交换法、物理化学法等。这些方法虽然对处理废水有明显效果,但是也存在较多的弊端,如离子交换法再生时排出的酸碱和重金属污染物造成二次污染,采用物理化学法处理电镀废水,因为添加各种化学药剂和产生大量含重金属离子的污泥,也造成了二次污染。在国外,目前最先进的电镀废水处理技术是膜分离技术,该技术也是当今公认的最先进的化工分离技术,主要被应用于海水淡化领域,在电镀领域国外已取得很大成效。如日本、意大利和德国等国的大多数电镀企业都是采用膜分离技术处理电镀废水并回收镍、铜、三价铬和水资源。国内的电镀行业对膜分离技术是从2000年起开始探索应用,由于电镀废水的成分复杂,处理很难达标,尤其COD难以降解,会对膜造成很大的损害。

据调查,除了个别的国有企业,就只有外商投资企业在投资建设电镀企业时,配套的工艺能够达到国际先进水平,其他的电镀企业的经营方式都非常粗放,配套的工艺也是落后过时的,且存在较多的问题。一方面过时落后的生产设备以人工或半人工操作为主,自动化水平低,导致电镀品质不好。另一方面分散的电镀企业多为家庭作坊式的小型企业,分布非常分散,缺少现代化企业管理理念,盈利少,缺少持续投资提升的能力。

当前,国内外电镀行业发展程度不一。与国外相比,我国电镀行业仍有很长一段路要走,具体表现为:

(1)资源利用率仍有很大的提升空间。我国电镀企业多数镀种的金属原料利用率低于国外水平。

(2)电镀废水处理有待进一步优化。重金属排放量大,给企业增加无形的处理负担。实际操作中,大多数废水排放达不到国家排放标准,一些原材料利用不够彻底却被简单处理,这不仅导致有毒物质直接接触环境,污染水体,而且给人们的生产生活造成不可挽回的影响。

(3)因工艺技术、生产设备等因素的影响,各镀种的单位耗水量较大,电镀生产的成本与效益不成正比。据调查,我国电镀每平方米的镀件耗水量大于0.3吨,约为国外单位耗水量的10倍左右。

【发明内容】

本发明的目的就是解决现有技术中的问题,提出一种基于膜法的电镀废水处理工艺,能够在铬镍废水初步处理后,利用膜法进行深度清理,确保排放水的达标。

为实现上述目的,本发明提出了一种基于膜法的电镀废水处理工艺,包括以下步骤:

步骤一:综合清洗废水处理:将综合清洗废水置入综合隔油沉渣池中,进行隔油沉渣,上清液移入综合调节池;

步骤二:含铬废水处理:将含铬废水置入隔油沉渣池中,进行隔油沉渣,上清液进入间歇式反应沉淀池内;间歇式反应沉淀池内加入氢氧化钠溶液进行沉淀反应,间歇式反应沉淀池内的pH值控制在8.0~11.0之间,反应时间为20-30min,生成沉淀后加入聚合氯化铝、聚合硫酸铁的混合液,混合液的投加量为150~250mg/L;待间歇式反应沉淀池内固液分离后,将上清液移入综合调节池,将沉淀于105℃下烘干24h,干燥后的大颗粒沉淀物进行粉碎处理后装袋;

步骤三:含镍废水处理:将含镍废水置入隔油沉渣池中,进行隔油沉渣,上清液进入间歇式反应沉淀池内;间歇式反应沉淀池内依次加入二硫代氨基甲酸盐钠、聚合氯化铝、聚丙烯酰胺,搅拌5min后静置1h;将上清液移入综合调节池,将沉淀后的污泥移入污泥池;污泥池内的上清液重新返回沉淀池处理,污泥池内的污泥经过压滤机压滤后于105℃下烘干24h,干燥后的大颗粒沉淀物进行粉碎处理后装袋;压滤机的压滤出的压滤液重新返回沉淀池处理;

步骤四:综合预处理:将综合调节池内的废水pH值调成中性后移入好氧池,好氧池内用鼓风机进行曝气后加入好氧微生物,好氧池内保持65℃~75℃的情况下静置20~28h;

步骤五:一级膜处理:通过分体式膜生物反应器进行微孔过滤得到一级过滤水,膜型式为中空纤维式,膜材料为聚丙烯,膜孔径为0.1μm;滤渣返回综合调节池;

步骤六:二级膜处理:利用RO膜反渗透处理得到二级过滤水,通过高压泵加压反渗透,压力为3.8MPa~4.2MPa、流速为25cm/s~30cm/s;滤渣返回综合调节池。

作为优选,所述步骤二中的聚合氯化铝、聚合硫酸铁比例为(15:1)~(25:1)。

作为优选,所述步骤三中的二硫代氨基甲酸盐钠的投入量为100mg/L~5g/L;所述步骤三中的聚合氯化铝的投入量为150~200mg/L;所述步骤三中的聚丙烯酰胺的投入量为10~20mg/L。

作为优选,所述步骤三中的间歇式反应沉淀池内的pH值控制在7.0~8.0。

本发明的有益效果:本发明能够在铬镍废水初步处理后,利用膜法进行深度清理,确保排放水的达标。

本发明的特征及优点将通过实施例进行详细说明。

【具体实施方式】

本发明,包括以下步骤:

步骤一:综合清洗废水处理:将综合清洗废水置入综合隔油沉渣池中,进行隔油沉渣,上清液移入综合调节池;

步骤二:含铬废水处理:将含铬废水置入隔油沉渣池中,进行隔油沉渣,上清液进入间歇式反应沉淀池内;间歇式反应沉淀池内加入氢氧化钠溶液进行沉淀反应,间歇式反应沉淀池内的pH值控制在8.0~11.0之间,反应时间为20-30min,生成沉淀后加入聚合氯化铝、聚合硫酸铁的混合液,混合液的投加量为150~250mg/L;待间歇式反应沉淀池内固液分离后,将上清液移入综合调节池,将沉淀于105℃下烘干24h,干燥后的大颗粒沉淀物进行粉碎处理后装袋;

步骤三:含镍废水处理:将含镍废水置入隔油沉渣池中,进行隔油沉渣,上清液进入间歇式反应沉淀池内;间歇式反应沉淀池内依次加入二硫代氨基甲酸盐钠、聚合氯化铝、聚丙烯酰胺,搅拌5min后静置1h;将上清液移入综合调节池,将沉淀后的污泥移入污泥池;污泥池内的上清液重新返回沉淀池处理,污泥池内的污泥经过压滤机压滤后于105℃下烘干24h,干燥后的大颗粒沉淀物进行粉碎处理后装袋;压滤机的压滤出的压滤液重新返回沉淀池处理;

步骤四:综合预处理:将综合调节池内的废水pH值调成中性后移入好氧池,好氧池内用鼓风机进行曝气后加入好氧微生物,好氧池内保持65℃~75℃的情况下静置20~28h;

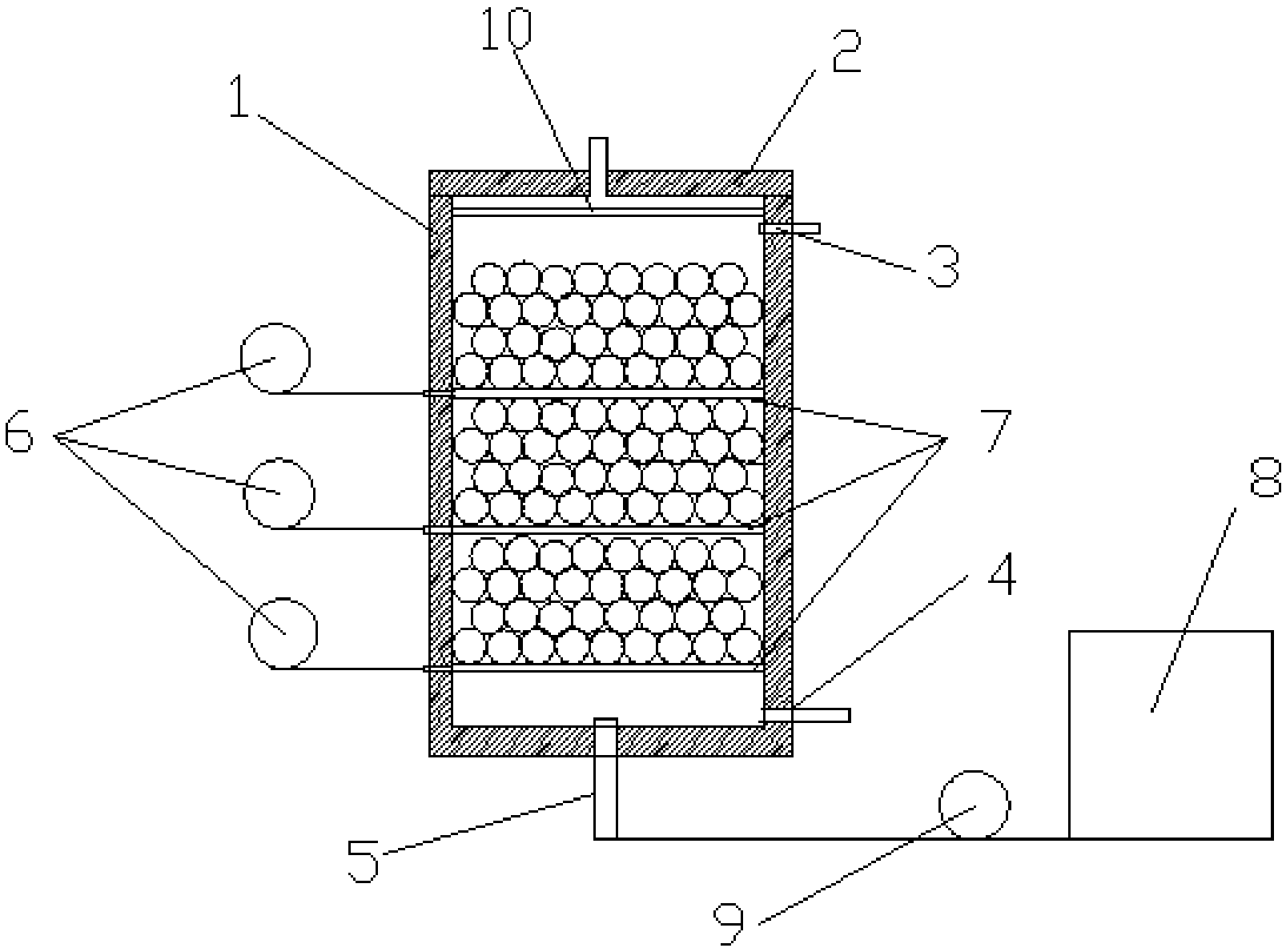

步骤五:一级膜处理:通过分体式膜生物反应器进行微孔过滤得到一级过滤水,膜型式为中空纤维式,膜材料为聚丙烯,膜孔径为0.1μm;滤渣返回综合调节池;

步骤六:二级膜处理:利用RO膜反渗透处理得到二级过滤水,通过高压泵加压反渗透,压力为3.8MPa~4.2MPa、流速为25cm/s~30cm/s;滤渣返回综合调节池。

具体的,所述步骤二中的聚合氯化铝、聚合硫酸铁比例为(15:1)~(25:1)。

具体的,所述步骤三中的二硫代氨基甲酸盐钠的投入量为100mg/L~5g/L;所述步骤三中的聚合氯化铝的投入量为150~200mg/L;所述步骤三中的聚丙烯酰胺的投入量为10~20mg/L。

具体的,所述步骤三中的间歇式反应沉淀池内的pH值控制在7.0~8.0。

本发明工作过程:

本发明一种基于膜法的电镀废水处理工艺在工作过程中,通过铬镍废水的不同处理,对铬、镍重金属进行去除。上述工艺中的pH等环境要求,是为了使得试剂发挥最佳效果。通过好氧池好氧微生物的初步分解,一级MF膜初滤,二级RO膜精滤,以确保排放水的安全。

本发明,能够在铬镍废水初步处理后,利用膜法进行深度清理,确保排放水的达标。

上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。