申请日2018.03.29

公开(公告)日2018.09.11

IPC分类号C07C63/26; C07C51/43; C07C69/82; C07C69/003; C07C67/08; C08G63/12

摘要

本发明公开了一种染整废水酸析浆渣的循环利用系统及方法,系统包括:废水进泵、废水储槽、精细过滤器、酸储槽、酸混合泵、离心机、醇储槽、醇酸混合容器、球磨机、酯化反应器;方法包括对碱减量废水、染整褪浆废水酸析、洗涤、脱水、配方、电器加热、真空除水、酯化合成、脱挥,造粒等完整的工艺实施。使酸析浆渣有机物得到利用,变废为宝。

权利要求书

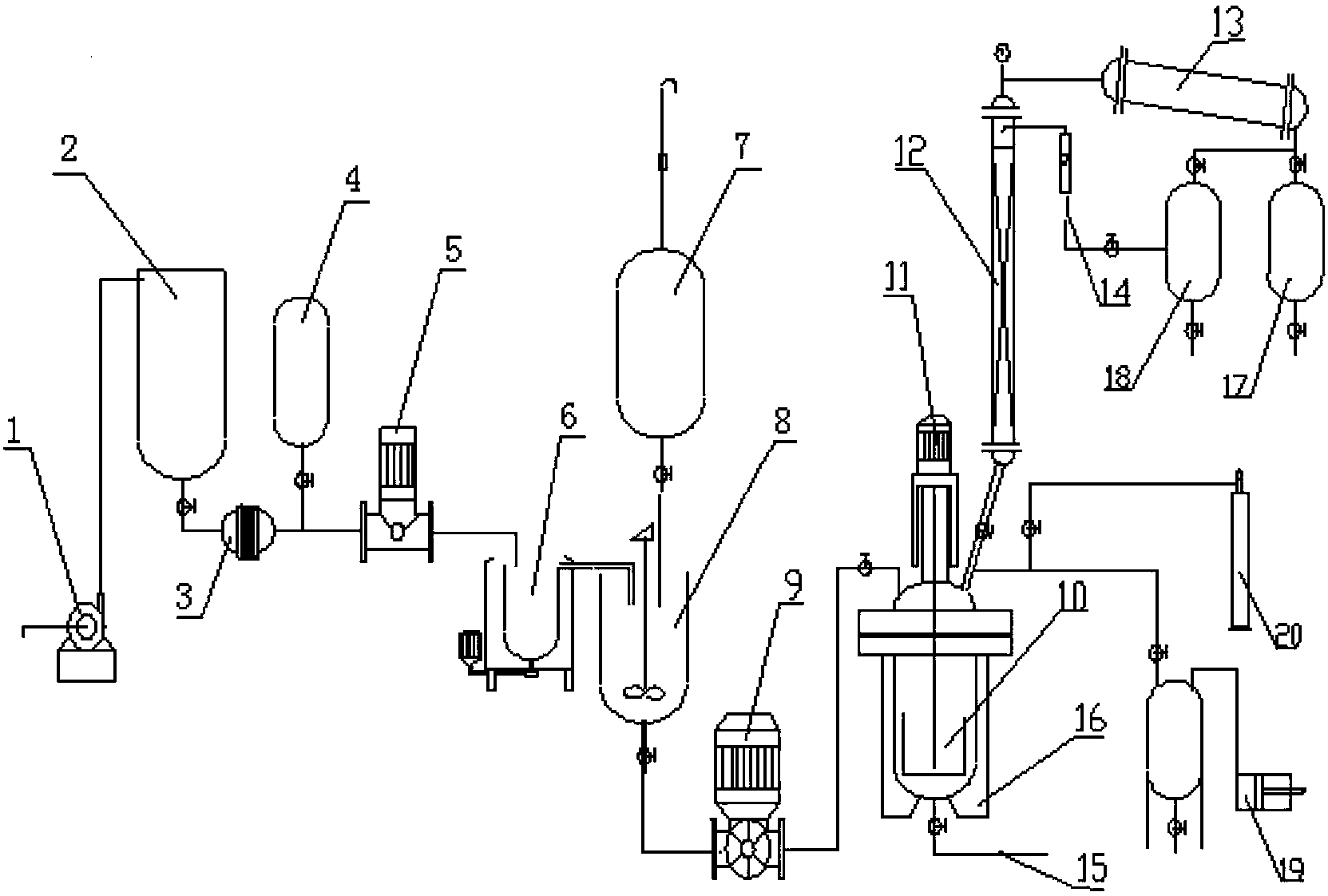

1.一种染整废水酸析浆渣的循环利用系统,其特征在于包括:废水进泵(1)、废水储槽(2)、精细过滤器(3)、酸储槽(4)、酸混合泵(5)、离心机(6)、醇储槽(7)、醇酸混合容器(8)、球磨机(9)、酯化反应器(10);

废水进泵(1)与废水储槽(2)通过管路连接,废水储槽(2)出口通过管路与精细过滤器(3)相连,精细过滤器(3)出口、酸储槽(4)出口通过管路分别与三通的两个入口连接,三通出口连接酸混合泵(5),酸混合泵(5)出口与离心机(6)相连,离心机(6)出口、醇储槽(7)出口分别与醇酸混合容器(8)相连,醇酸混合容器(8)出口通过管路与球磨机(9)相连,球磨机(9)出口与酯化反应器(10)相连。

2.根据权利要求1所述的染整废水酸析浆渣的循环利用系统,其特征在于所述的酯化反应器(10)还包括搅拌器(11)、脱水蒸馏塔(12)、冷凝器(13)、回流计量器(14)、产品放料阀(15)、电器加热器(16)、冷凝多元醇储槽(17)、蒸馏冷凝水储槽(18)、真空系统(19)、氮气瓶(20);

所述的脱水蒸馏塔(12)与酯化反应器(10)顶部相连,脱水蒸馏塔(12)顶部出口与回流计量器(14)、蒸馏冷凝水储槽(18)、冷凝器(13)、脱水蒸馏塔(12)顶部入口顺次相连;蒸馏冷凝水储槽(18)、冷凝器(13)之间的管路设有入口与冷凝多元醇储槽(17)出口相连,

产品放料阀(15)通过管路与酯化反应器(10)底部连接,电器加热器(16)包裹酯化反应器(10)本体,搅拌器(11)用于酯化反应器(10)内物料的搅拌,真空系统(19)、氮气瓶(20)分别与酯化反应器(10)顶部相连。

3.一种权利要求1所述系统的染整废水酸析浆渣的循环利用方法,其特征在于:将染整废水用废水进泵(1)泵送到废水储槽(2);通过精细过滤器(3)过滤,清除不溶性机械杂质;打开酸储槽(4),在耐酸管道不断加酸,并通过酸混合泵(5)混合搅拌酸析,控制酸析废水的PH值为2-5,将废水中的有机酸析出;析出有机酸的废水用离心机(6)分离出有机酸固体;再用清水洗涤至洗涤水的pH值为6-7,用离心机(6)脱水,得含水率40-70%的湿有机酸固体;

将从离心机(6)分离得来的湿有机酸固体直接和醇储槽(7)中的二元醇或多元醇,按比例加入醇酸混合容器(8)中搅拌混合制浆,将醇酸混合器(8)中混合后的有机酸和醇混合物用球磨机(9)磨成细浆,加入酯化合成反应器(10)中进行酯化反应;

酯化反应结束后,利用反应釜酯化合成余热,开启真空泵抽真空脱挥,脱除未反应多余的醇,然后将酯化生成的端羟基聚酯产物冷却到140℃以下,出料、造粒、包装,得到低分子量聚酯产品。

4.根据权利要求3所述的方法,其特征在于所述的酯化反应过程具体为:用氮气置换酯化合成反应器;控制升温速度为2-4℃/min,反应30-60min;此时塔顶不断蒸出水分,待蒸馏出水1-2小时后,关闭反应器冷却系统连通大气的出口阀门,使反应器以30-50℃/h速度升温,釜内温达到170-190℃后,继续升温反应2-3小时,随反应排出酯化生成的水分;再继续以10-30℃/h速度升温,在220-260℃条件下反应,到出现塔顶温度自动下降且没有液体蒸出时或塔顶温掉到150℃以下时,停止反应。

5.根据权利要求3所述的方法,其特征在于所述醇酸混合容器(8)中有机酸中的羧基与醇中的羟基的摩尔比优选为1∶2.1-2.5。

6.根据权利要求3所述的方法,其特征在于所述开启真空泵抽真空脱挥过程的真空度保持在0.01Mpa-0.05Mpa,抽真空时间为10-30分钟。

7.根据权利要求3所述的方法,其特征在于所述的二元醇为乙二醇、丙二醇、新戊二醇中的一种或多种。

8.根据权利要求3所述的方法,其特征在于所述的染整废水为印染碱减量废水、印染褪浆废水;酸析浆渣为印染碱减量渣、印染褪浆渣。

说明书

一种染整废水酸析浆渣的循环利用系统及方法

技术领域

本发明属于纺织印染废水处理领域,涉及一种染整废水酸析浆渣的循环利用系统及方法。

背景技术

国内有大量的纺织印染企业,大部分企业中配备涤纶化纤碱减量生产工艺加工线,碱减量工艺消减下大量的对苯二甲酸;染整棉布化纤褪浆工艺生产线,主要消减下纤维表面上浆物丙烯酸等有机酸和纤维基底多于表面丙烯酸等的对苯二甲酸等有机酸物质。每年成千上万吨的涤纶或化纤布料从染整减量加工线上经表面消减预处理后,再进入后道印染整理工序。

在碱减量和褪浆的表面消减加工工艺过程中,有一定比例的减量物对苯二甲酸钠和丙烯酸钠等有机酸钠盐留存在生产废水中。废水中的有机酸钠盐随碱性废水排入污水系统,当遇到酸性体系时,会析出对苯二甲酸(PTA)、丙烯酸等混合有机酸,产生白色浆渣沉淀分离回收,否则全部流入排污水系统,使COD大量增加,污染当地水系统,造成环境污染。

用碱高温碱解再酸析回收的碱减量有机酸浆渣中,含对苯二甲酸纯度较高,回用容易;用碱高温碱解纤维表面褪浆减量的浆渣中,主要含对苯二甲酸60%-70%,含丙烯酸等混合有机酸30%-40%;同时析出的有机酸中还含有乙二醇、颜料、其他微量有机杂质,是一种有机混合物,自身再分离提纯相当困难,对提纯再循环利用增加很大的难度,是一项十分棘手的技术难题,一般采取焚烧的办法处理。

废水酸析有机物的治理和回收工作变成了印染企业的负担,企业只能用淘汰碱减量工艺和减少产量等办法来降低污染影响。但纺织布料褪浆工艺是必须的染整预处理工艺之一,碱减量渣和褪浆渣的处理和浆渣的出路是企业生产面临的重大排固废技术难题。

染整碱解减量生产工艺加工,遍布全国各地印染企业。国内涤纶化纤长丝和短丝的总产量每年已达1800万吨以上,大部分织成涤纶化纤布。而需要碱解减量的化纤面料量最少约占20%,工艺减料量为10%左右,是一个非常大的数量,每年全国碱减量副产物浆渣最少约有30万吨的产出量。褪浆渣的产出量约为碱减量的0.3-0.5倍量,两项相加约40万吨,将减量物全部循环回收利用,相当于建一个大型的PTA和有机酸回收工厂。

如果将染整废水酸析有机物循环回收利用,生产制造出高经济效益的有机酸衍生产品,不仅可以节约大量的石油产物资源,又能产生巨大的经济利益,起到了废物资源循环利用的目的。

经过几年来对该技术项目的攻关和研究,已完成和创新设计了的技术集:“废水PTA中和酸析工艺”、“褪浆废水酸析回收工艺”、“染整废弃有机物提纯工艺”“粗PTA、褪浆渣酯化合成创新工艺”、“合成工艺装备创新设计”等多种创新衍生产品制造技术;衍生新产品的市场调研和回收染整废弃有机物循环利用产业化工程的前期探索。

发明内容

本发明的目的是克服现有技术的不足,提供一种染整废水酸析浆渣的循环利用系统及方法。

一种染整废水酸析浆渣的循环利用系统包括:废水进泵、废水储槽、精细过滤器、酸储槽、酸混合泵、离心机、醇储槽、醇酸混合容器、球磨机、酯化反应器;

废水进泵与废水储槽通过管路连接,废水储槽出口通过管路与精细过滤器相连,精细过滤器出口、酸储槽出口通过管路分别与三通的两个入口连接,三通出口连接酸混合泵,酸混合泵出口与离心机相连,离心机出口、醇储槽出口分别与醇酸混合容器相连,醇酸混合容器出口通过管路与球磨机相连,球磨机出口与酯化反应器相连。

优选的,所述的酯化反应器还包括搅拌器、脱水蒸馏塔、冷凝器、回流计量器、产品放料阀、电器加热器、冷凝多元醇储槽、蒸馏冷凝水储槽、真空系统、氮气瓶;

所述的脱水蒸馏塔与酯化反应器顶部相连,脱水蒸馏塔顶部出口与回流计量器、蒸馏冷凝水储槽、冷凝器、脱水蒸馏塔顶部入口顺次相连;蒸馏冷凝水储槽、冷凝器之间的管路设有入口与冷凝多元醇储槽出口相连,

产品放料阀通过管路与酯化反应器底部连接,电器加热器包裹酯化反应器本体,搅拌器用于酯化反应器内物料的搅拌,真空系统、氮气瓶分别与酯化反应器顶部相连。

所述系统的染整废水酸析浆渣的循环利用方法包括如下步骤:将染整废水用废水进泵泵送到废水储槽;通过精细过滤器过滤,清除不溶性机械杂质;打开酸储槽,在耐酸管道不断加酸,并通过酸混合泵混合搅拌酸析,控制酸析废水的PH值为2-5,将废水中的有机酸析出;析出有机酸的废水用离心机分离出有机酸固体;再用清水洗涤至洗涤水的pH值为6-7,用离心机脱水,得含水率40-70%的湿有机酸固体;

将从离心机分离得来的湿有机酸固体和醇储槽中的二元醇或多元醇,按比例加入醇酸混合容器中搅拌混合制浆,将醇酸混合器中混合后的有机酸和醇混合物用球磨机磨成细浆,加入酯化合成反应器中进行酯化反应;

酯化反应结束后,利用反应釜酯化合成余热,开启真空泵抽真空脱挥,脱除未反应多余的醇,然后将酯化生成的端羟基聚酯产物冷却到140℃以下,出料、造粒、包装,得到低分子量聚酯产品。

优选的,所述的酯化反应过程具体为:用氮气置换酯化合成反应器;控制升温速度为2-4℃/min,反应30-60min;此时塔顶不断蒸出水分,待蒸馏出水1-2小时后,关闭反应器冷却系统连通大气的出口阀门,使反应器以30-50℃/h速度升温,釜内温达到170-190℃后,继续升温反应2-3小时,随反应排出酯化生成的水分;再继续以10-30℃/h速度升温,在220-260℃条件下反应,到出现塔顶温度自动下降且没有液体蒸出时或塔顶温掉到150℃以下时,停止反应。

优选的,所述醇酸混合容器中有机酸中的羧基与醇中的羟基的摩尔比优选为1∶2.1-2.5。

优选的,所述开启真空泵抽真空脱挥过程的真空度保持在0.01Mpa-0.05Mpa,抽真空时间为10-30分钟。

优选的,所述的二元醇为乙二醇、丙二醇、新戊二醇中的一种或多种。

优选的,所述的染整废水为印染碱减量废水、印染褪浆废水;酸析浆渣为印染碱减量渣、印染褪浆渣。

本发明创新了一种纺织染整碱减量和褪浆废水中酸析有机物材料循环利用的工艺技术方法,是一条创新的、先进的、系统的、完整的PTA有机酸循环回收利用方法。国内社会上没有相同的工艺技术,本发明将创新和填补国内纺织印染行业染整预处理的生产工艺技术结构。

印染废水酸析后主要为对苯二甲酸和丙烯酸,本发明创新工艺采用酸析出的对苯二甲酸、丙烯酸等湿混合有机酸含水40-70%,不需专门进行脱水和干燥处理,保持酸析糊状湿有机酸直接进酯化反应器,存留的水分利用生产工艺过程前段对有机酸、多元醇、水的混合物料加热升温过程的时段,同时用抽真空低温脱水,节约能量,节省时间,省略简化了将湿有机酸先另行干燥成固体后,再精细粉碎成粉状浆体的重复工艺过程。

创新工艺采用酸析出的对苯二甲酸、丙烯酸等混合有机酸不需专门精制分离和提纯;碱减量对苯二甲酸可单独酯化;褪浆渣混合有机酸可混合酯化合成;用两类不同酯化合成的方法,省略了难度较高的有机酸提纯过程,方便了回收处理生产工艺的有效实施,同时保持投入不同原料,产生出不同性能的产品。

本发明中从碱减量或褪浆渣中酸析出的对苯二甲酸、丙烯酸等混合有机酸可以单独或按比例混合后,用于和不同品种及配比的二元醇及多元醇进行酯化合成,制取多性能、多品种、多元混合的聚酯改性树脂。

创新工艺使现有废弃的回收有机酸变废为宝,资源循环利用,产生较好的经济效益。

创新工艺可杜绝印染生产中产生的有机酸污染社会环境,建设绿色文明生产,创造良好社会生态环境。