申请日2018.04.28

公开(公告)日2018.08.14

IPC分类号C02F3/30

摘要

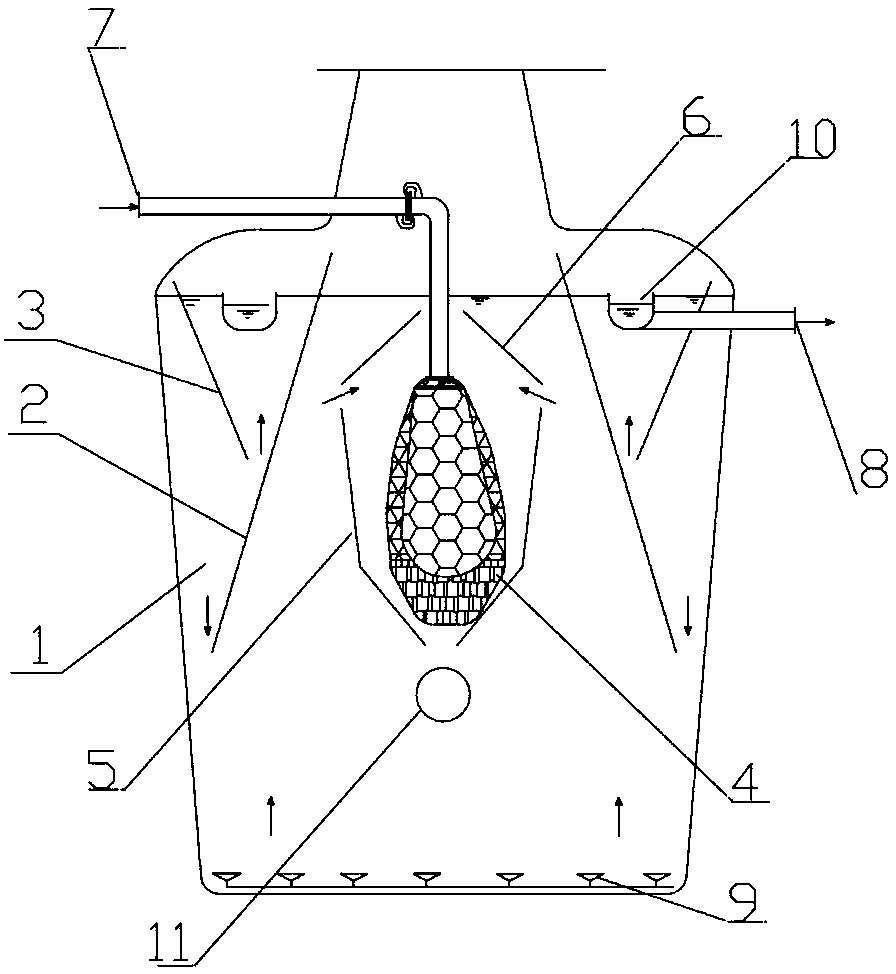

本发明涉及一种活性污泥一体化污水处理装置,包括罐状主体,所述罐状主体内部的中心设有预处理网袋;所述预处理网袋处于由脱气导流斗型筒与隔气斗型筒形成的半封闭区域内;所述脱气导流斗型筒的外周设有倒置的斗型沉淀筒;所述斗型沉淀筒与罐状主体之间设有出水堰;所述罐状主体的底部设有曝气装置。本发明提供的污水处理装置利用斗型结构,将装置内部分隔为多个功能区域,使活性污泥处理污水工艺的几大功能完美结合在一体内;同时,本发明提供的装置可以方便的加工、运输、安装和维护,而且由于减少了常规工艺中必备的污泥回流泵、搅拌器等设备,使本工艺维护十分简单,运行成本大幅度降低。

权利要求书

1.一种活性污泥一体化污水处理装置,其特征在于,包括罐状主体,所述罐状主体内部的中心设有与污水入口相连的预处理网袋;

所述预处理网袋处于由其上方的倒置的脱气导流斗型筒与其下方的正置的隔气斗型筒形成的半封闭区域内;所述脱气导流斗型筒的顶部为气体出口;所述隔气斗型筒的底部为泥水混合物出入口;所述脱气导流斗型筒与隔气斗型筒之间有供泥水混合物通过的缝隙;

所述脱气导流斗型筒的外周设有倒置的斗型沉淀筒;所述斗型沉淀筒的侧壁顶部与所述罐状主体的内侧壁顶部之间设有与净化水出口相连的出水堰;所述斗型沉淀筒的侧壁底部与所述罐状主体的内侧壁之间有供泥水混合物通过的缝隙;

所述罐状主体的底部设有向上曝气的曝气装置。

2.根据权利要求1所述的污水处理装置,其特征在于,所述罐状主体为正置的斗型罐。

3.根据权利要求1所述的污水处理装置,其特征在于,所述预处理网袋包括内、外两层,外层网袋分为上、下两部分;内层网袋、外层上部分网袋以及外层下部分网袋的网孔密度依次增大。

4.根据权利要求1或3所述的污水处理装置,其特征在于,所述脱气导流斗型筒与隔气斗型筒之间缝隙的高度不低于所述预处理网袋的顶端。

5.根据权利要求1或3所述的污水处理装置,其特征在于,所述脱气导流斗型筒的最大开口直径大于所述隔气斗型筒的最大开口直径。

6.根据权利要求1所述的污水处理装置,其特征在于,所述泥水混合物出入口的正下方设有限流器;优选地,所述限流器为多棱状或球状。

7.根据权利要求1所述的污水处理装置,其特征在于,所述出水堰的下方还设有至少一组泥水导流斗型筒;所述泥水导流斗型筒位于所述斗型沉淀筒侧壁的上方和/或下方;

所述泥水导流斗型筒与所述斗型沉淀筒之间、所述泥水导流斗型筒与所述罐状主体的内侧壁之间以及各组泥水导流斗型筒之间均有缝隙。

8.根据权利要求7所述的污水处理装置,其特征在于,所述斗型沉淀筒侧壁的上方设有一组正置的泥水导流斗型筒;

或,所述斗型沉淀筒侧壁的上方设置一组倒置的泥水导流斗型筒;

或,所述斗型沉淀筒侧壁的上方设置两组泥水导流斗型筒;其中任意一组为倒置的泥水导流斗型筒,另一组为正置的泥水导流斗型筒;

或,所述斗型沉淀筒侧壁的上方、下方各设置一组倒置的泥水导流斗型筒。

9.根据权利要求1所述的污水处理装置,其特征在于,所述曝气装置为多组均匀排布的曝气头。

10.一种污水处理方法,其特征在于,包括采用权利要求1~9任意一项所述污水处理装置进行处理的步骤。

说明书

一种活性污泥一体化污水处理装置

技术领域

本发明涉及污水处理领域,具体涉及一种活性污泥一体化污水处理装置。

背景技术

一般意义上的污水生化处理过程中会产生活性污泥,污水生化处理所需的微生物即存在于活性污泥中。活性污泥污水处理工艺,由于其成本低、运行技术相对简单,并以天然方式处理污水而对环境友好等因素,问世一百年来已广泛应用于几乎所有市政污水厂和大部分工业废水处理设施中。

在一般的活性污泥污水处理工艺中,在污水处理生化池底部曝气头曝气作用下,污水和装置中的活性污泥会充分混合,从而在活性污泥中微生物的降解作用下使污水得以净化。整个生化系统中要有厌氧区域、缺氧区域、曝气区域与活性污泥沉淀区域,才能使活性污泥在与污水的接触中充分完成降解有机物、去除氮磷,最后沉淀下来并使上清液澄清排走的全过程。发展到现在,活性污泥工艺已派生出多种工艺形式,如AAO(典型AAO工艺的示意图如图1所示)、氧化沟、SBR等,其主要功能也从单纯去除有机物而发展到不仅去除有机物,还能够发挥脱氮除磷的功能。不论何种工艺形式,其主要的功能区域都要在生化系统中包含厌氧、缺氧、好氧、沉淀等功能区域,以实现其去除有机物和脱氮除磷的效果。

然而,目前用于较小流量污水的一体化活性污泥处理装置,一般也是采用AAO工艺形式,在一体化装置中划分多个区域,以使装置发挥相应功能。但这样布置的结果是装置内结构复杂,不利于加工、安装、运输以及现场运行维护,设施内的设备较多,管理相对复杂,在流量较小的污水处理中,运行维护费用较高。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种活性污泥一体化污水处理装置。

本发明的目的通过如下具体方案实现:

本发明提供的一体化污水处理装置包括罐状主体,所述罐状主体内部的中心设有与污水入口相连的预处理网袋;

所述预处理网袋处于由其上方的倒置的脱气导流斗型筒与其下方的正置的隔气斗型筒形成的半封闭区域内;所述脱气导流斗型筒的顶部为气体出口;所述隔气斗型筒的底部为泥水混合物出入口;所述脱气导流斗型筒与隔气斗型筒之间有供泥水混合物通过的缝隙;

所述脱气导流斗型筒的外周设有倒置的斗型沉淀筒;所述斗型沉淀筒的侧壁顶部与所述罐状主体的内侧壁顶部之间设有与净化水出口相连的出水堰;所述斗型沉淀筒的侧壁底部与所述罐状主体的内侧壁之间有供泥水混合物通过的缝隙;

所述罐状主体的底部设有向上曝气的曝气装置。

本发明所述“斗型”是指具有倾斜侧壁的、漏斗形状的结构。本发明所述斗型筒具体是指顶部和底部均开放、侧壁倾斜的筒状结构。本发明所述斗型筒可以是最大开口位于顶部的形式,即正置的斗型筒,也可是最大开口位于底部的形式,即倒置的斗型筒。本发明优选所述污水处理装置的罐状主体为正置的斗型罐,即侧壁倾斜、最大开口位于顶部且底部封闭的罐状容器。

具体而言:

本发明采用预处理网袋的主要目的在于构造厌氧区域。所述网袋结构可以使活性污泥通过网袋的孔隙出入厌氧区域,从而使活性污泥的生物功能得以实现。待处理污水通入所述预处理网袋内后与活性污泥混合,形成活性污泥和污水的混合液(本发明简称泥水混合液)。所述预处理网袋在实现微生物厌氧释磷功能的同时,还可以起到一定的拦截杂物和沙粒的作用。本发明所述的活性污泥内含有聚磷菌和硝化菌。

本发明预处理网袋的具体结构只需实现构建厌氧区以及使活性污泥出入的目的即可。作为本发明的一种具体实施方案,所述预处理网袋的结构可采用专利文献CN105327541A公开的结构,具体包括内、外两层,外层网袋分为上、下两部分;内层网袋、外层上部分网袋以及外层下部分网袋的网孔密度依次增大。

所述预处理网袋内形成厌氧区,其外周为缺氧区;由于在所述缺氧区内发生缺氧生化作用,具有氧化性的物质如溶解氧和硝酸盐等已经在返硝化过程中予以消耗,预处理网袋内部的氧化还原电位进一步降低而形成了厌氧区域。泥水混合液在交换作用下也会进入所述网袋中,在此情况下,活性污泥中的聚磷菌会在厌氧条件下通过释放磷而获得能量,从而获得竞争优势,再次进入曝气环境下后可以吸收磷酸盐使出水总磷含量降低。厌氧条件的保证将使聚磷菌在活性污泥中获得较好的竞争优势,从而能够保证系统具有较高的生物除磷效率。

所述预处理网袋处于由其上方的倒置的脱气导流斗型筒与其下方的正置的隔气斗型筒形成的半封闭区域内,该区域相当于常规活性污泥处理污水工艺中的缺氧区。所述脱气导流斗型筒的顶部为气体出口;所述隔气斗型筒的底部为泥水混合物出入口;所述脱气导流斗型筒与隔气斗型筒之间有供泥水混合物通过的缝隙。

本发明采用脱气导流斗型筒与隔气斗型筒在预处理网袋的外周构成半封闭区域,可以确保污水入口(通入所述预处理网袋内)与曝气区域充分隔开,在脱气导流斗型筒和隔气斗型筒内部形成缺氧区域。其中,脱气导流斗型筒的倾斜结构可以避免污泥积存,有利于水力流态分布均匀,且可以使进入缺氧区域内部的气泡与泥水混合液分离,利于气泡沿斗型筒侧面聚集、上升、脱出,避免在缺氧区内积存;而隔气斗型筒的倾斜面有利于污泥在筒壁上自由滑落至缺氧区之外,避免污泥在筒体内淤积,造成堵塞、结块、死泥等现象。在该半封闭区域内外的泥水混合液通过所述隔气斗型筒底部的泥水混合物出入口以及脱气导流斗型筒与隔气斗型筒之间的缝隙互相交换,即区域内部的混合液可以进入区域外部,区域外部的混合液也可以进入区域内部,从而实现返硝化作用,且进入装置的污水在这一过程中也可以顺利向下扩散进入装置的曝气区域,从而节约了常规具备脱氮功能活性污泥工艺必备的混合液内回流设施和运行费用。

为了便于泥水混合液通过所述脱气导流斗型筒与隔气斗型筒之间的缝隙互相交换,充分实现污水中有机物以及含磷、氮化合物的去除,本发明优选所述脱气导流斗型筒与隔气斗型筒之间缝隙的高度不低于所述预处理网袋的顶端;本发明还优选所述脱气导流斗型筒的最大开口直径大于所述隔气斗型筒的最大开口直径。

本发明优选在所述隔气斗型筒底部的泥水混合物出入口正下方设置限流器。所述限流器的目的是减少曝气区域产生的气泡向上直接冲入缺氧区,以确保缺氧区的溶解氧浓度进一步降低。本发明优选所述限流器为为多棱状(如棱锥、棱柱等形式)或球状,从而以避免其表面有污泥沉积。

本发明所述罐状主体的底部设有向上曝气的曝气装置。所述曝气装置优选为多组均匀排布的曝气头,并与设置在所述斗型罐外部的鼓风机相连。

所述曝气装置的上方为传统活性污泥处理污水工艺中的曝气区域;在该区域中,活性污泥在氧气存在条件下可以充分降解污水中的有机物,即去除大量的COD;同时,水中的氨氮在这一过程中被活性污泥中的硝化菌氧化成硝酸盐或亚硝酸盐,从而水中的氨氮指标可以充分降低;另外,活性污泥中的聚磷菌在好氧过程中,可以将混合液中的磷酸盐充分吸收,使水中的磷酸盐含量大幅度降低。

在实际的应用过程中,由于曝气装置向上曝出的气泡受到脱气导流斗型筒和隔气斗型的阻隔,不能大量进入由其二者围成的半封闭区域,因此该半封闭区域中的少量氧气会被活性污泥中的好氧菌快速消耗而使本区域形成缺氧状态,即缺氧区;而曝气区域中的泥水混合液会在水力交换的作用下进入缺氧区,混合液中含有大量由氨氮转化而来的硝酸盐或亚硝酸盐,这些物质在缺氧区域中,会被活性污泥中的返硝化菌还原成氮气溢出水体,并从脱气导流斗型筒的顶部排出。

本发明所述脱气导流斗型筒的外周设有倒置的斗型沉淀筒;所述斗型沉淀筒的侧壁顶部与所述罐状主体的内侧壁顶部之间设有与净化水出口相连的出水堰。

所述脱气导流斗型筒、罐状主体侧壁以及出水堰之间恰好形成了传统活性污泥处理水工艺中的污泥沉淀区。所述污泥沉淀区与曝气区之间通过斗型沉淀筒简单分隔,可以确保泥水混合物从所述斗型沉淀筒的侧壁底部与所述罐状主体的内侧壁之间的缝隙进入污泥沉淀区域后,其中较重的污泥沿着所述斗型沉淀筒的侧壁从沉淀区域直接沉淀至曝气区域内,节约了常规活性污泥污水工艺必备的污泥外回流设施和运行费用;且由于所述缝隙狭窄,气泡难通过,沉淀区域中基本没有曝气气泡的扰动,混合液流态稳定,活性污泥和水自然发生分离,污泥自然下沉,处理后的水则自然上升并从上部的出水堰排出装置。

为了增强泥水分离功能,并防止气泡进入出水堰下方区域,本发明优选在所述出水堰的下方再设置至少一组泥水导流斗型筒;所述泥水导流斗型筒的位置可位于所述斗型沉淀筒侧壁的上方和/或下方。所述泥水导流斗型筒与所述斗型沉淀筒之间、所述泥水导流斗型筒与所述罐主体的内侧壁之间以及各组泥水导流斗型筒之间均有缝隙,形成通道供泥水混合液自由通过。本发明通过设置上述泥水导流斗型筒可以防止气泡进入出水堰下方区域,从而使进入出水堰下方区域的水更少的受到气泡的扰动,使水中少量的污泥进一步沉淀下来,保证进入出水堰的水更加澄清。由于沉淀区域内的结构均为斜向设置,污泥可以沿各个斜面顺利滑落,可以充分的避免污泥在各个部位的沉积,以此也可以保证出水免受污泥积累的影响。

在实际应用中,所述泥水导流斗型筒的设置方式可以为:在斗型沉淀筒侧壁的上方设置一组正置的泥水导流斗型筒;或,在斗型沉淀筒侧壁的上方设置一组倒置的泥水导流斗型筒;或,在斗型沉淀筒侧壁的上方设置两组泥水导流斗型筒,其中任意一组为倒置的泥水导流斗型筒,另一组为正置的泥水导流斗型筒;或,在斗型沉淀筒侧壁的上方、下方各设置一组倒置的泥水导流斗型筒。以上方式均可以确保进入沉淀区域的泥水分离能够尽可能的减少气泡的影响,从而保证出水的澄清,进一步提高水质效果。

本发明进一步保护包括采用所述污水处理装置进行处理步骤的方法。

污水经过曝气等一系列过程,处理体系内逐渐会形成活性污泥,而活性污泥达到一定浓度后,其中的微生物就能够使污水中的有机物得以充分去除。之后再通过沉淀作用使活性污泥沉降下来,上清液就可以排放。整个污泥培养的过程,即生化处理工艺调试过程,这个过程一般需要一到两个月时间。

本发明提供的一体化污水处理装置巧妙地利用斗型结构,在处理装置内部自然形成缺氧区、厌氧区、好氧区以及污泥沉淀区,使常规活性污泥污水处理工艺的几大功能完美的结合在一体内;其罐体及内部主体结构基本都采用斗型筒体结构,相互搭接简单;在运输过程中可以叠落放置,充分节约运输空间,一车可以运输多组装置,从而能够大幅度节约运输成本,便于现场加工和安装;且由于减少了常规活性污泥工艺中必备的污泥回流泵、搅拌器等设备,使本工艺维护十分简单,运行成本也大幅度降低。