申请日2018.02.24

公开(公告)日2018.08.03

IPC分类号C02F9/14; C02F3/34; C02F103/34; C02F101/20

摘要

本发明公开了一种用于化学工业废水处理的装置,包括高级氧化塔、管道混合器、沉淀池及生物滤池,高级氧化塔的顶端设有出气管,下端设有进水管,高级氧化塔内从下到上依次设置第一滤板、第二滤板和第三滤板,第一滤板、第二滤板及第三滤板将高级氧化塔分隔成臭氧氧化池和铁碳微电解池;臭氧氧化池内套设有臭氧曝气筒;臭氧曝气筒上开设有微孔,臭氧曝气筒内穿接有第一臭氧进气管;臭氧氧化池内填充有催化填料;管道混合器包括筒体,筒体上端设有絮凝剂加药口,筒体内壁上固定连接有混合叶片;生物滤池内设有生物滤层。本发明设计合理,使用方便,运行效率高,可靠性高,通过多种处理设备达到更好的处理效果,最终出水均能达标排放。

权利要求书

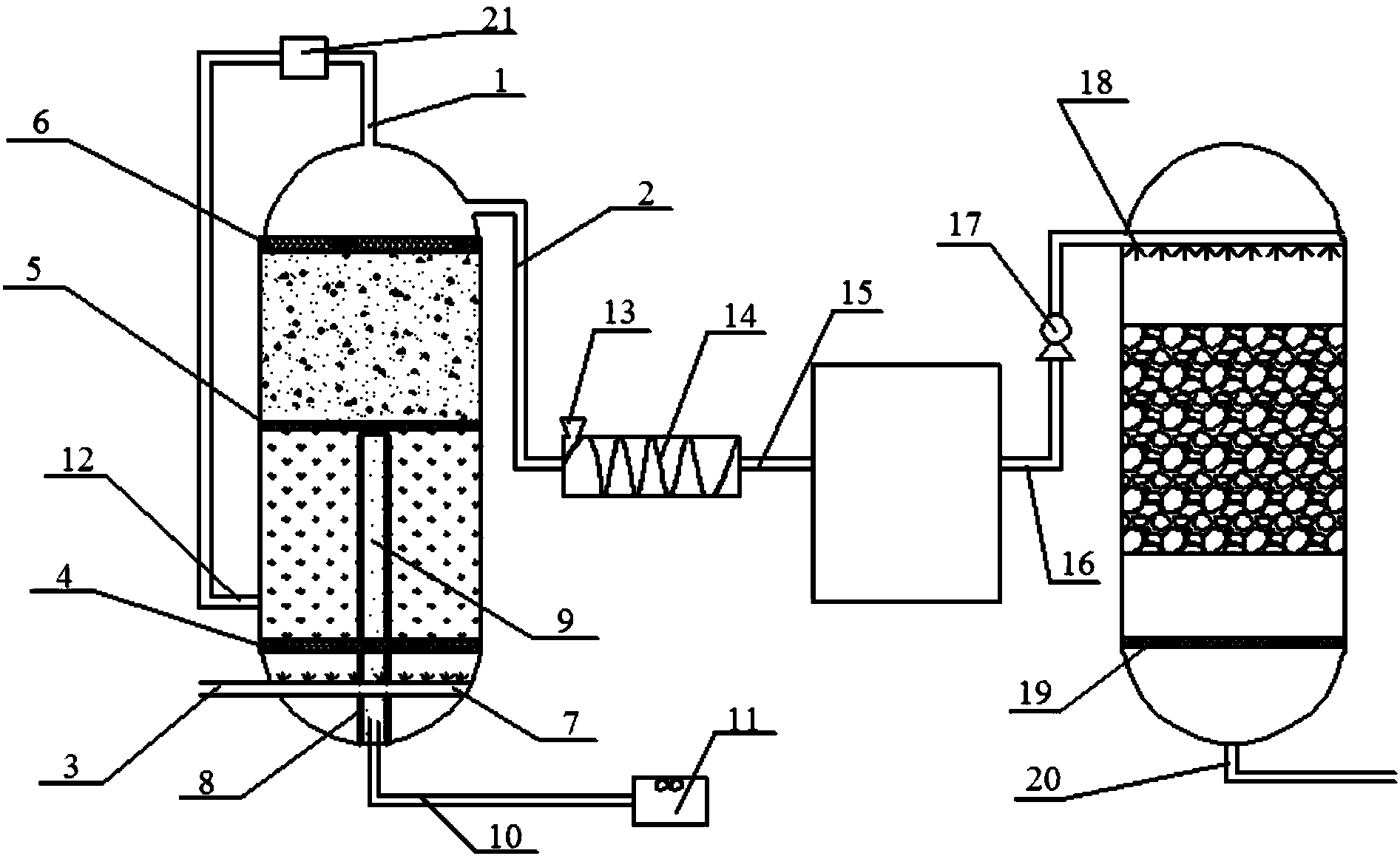

1.一种用于化学工业废水处理的装置,其特征在于,包括高级氧化塔、管道混合器、沉淀池以及生物滤池,所述高级氧化塔的顶端设有出气管(1),所述高级氧化塔的上端设有第一出水管(2),下端设有进水管(3),所述高级氧化塔内从下到上依次横向设置有第一滤板(4)、第二滤板(5)和第三滤板(6),并且所述第一滤板(4)、所述第二滤板(5)以及所述第三滤板(6)将所述高级氧化塔分隔成位于所述第一滤板(4)与所述第二滤板(5)之间的的臭氧氧化池以及位于所述第二滤板(5)与所述第三滤板(6)之间的铁碳微电解池;所述高级氧化塔内位于所述第一滤板(4)的下方处还设有第一布水管(7),所述第一布水管(7)与所述进水管(3)连通;

所述臭氧氧化池内同轴套设有两端封口的臭氧曝气筒(8),所述臭氧曝气筒(8)的顶端与所述第二滤板(5)固接,底端与所述高级氧化塔的底端固接;所述臭氧曝气筒(8)的筒壁上开设有多个微孔(9),所述臭氧曝气筒(8)的底板上开设有第一开孔,所述第一开孔内穿接有第一臭氧进气管(10),所述第一臭氧进气管(10)远离所述臭氧曝气筒(8)的一端连接有臭氧发生器(11);

所述臭氧氧化池的池壁与所述臭氧曝气筒(8)的筒壁之间填充有催化填料;所述臭氧氧化池的池壁上还设有第二臭氧进气管(12),且所述第二臭氧进气管(12)与所述出气管(1)连通;

所述管道混合器通过所述第一出水管(2)与所述高级氧化塔连通,所述管道混合器包括具有内腔的筒体,所述筒体上端设有絮凝剂加药口(13),所述筒体内壁上固定连接有混合叶片(14),且所述混合叶片(14)沿筒体轴线螺旋设置;所述管道混合器上与所述第一出水管(2)相对的一侧设有第二出水管(15);

所述沉淀池通过所述第二出水管(15)与所述管道混合器连通,所述沉淀池上与所述第二出水管(15)相对的一侧设有第三出水管(16);

所述生物滤池通过所述第三出水管(16)与所述沉淀池连通,所述第三出水管(16)上还设有提升泵(17),所述生物滤池内上端设有第二布水器(18),所述第二布水器(18)与所述第三出水管(16)连通,所述生物滤池内位于所述第二布水器(18)的下方处设有生物滤层,所述生物滤层内填充有生物多孔陶瓷颗粒;所述生物滤池内位于所述生物滤层下方处设有第四滤板(19),所述生物滤池底端设有第四出水管(20)。

2.根据权利要求1所述的用于化学工业废水处理的装置,其特征在于,所述出气管上设有抽风机(21)。

3.根据权利要求1所述的用于化学工业废水处理的装置,其特征在于,所述第一滤板(4)上开设有开孔,所述臭氧曝气筒(8)穿过所述开孔与所述第二滤板(5)固接。

4.根据权利要求1所述的用于化学工业废水处理的装置,其特征在于,所述催化填料为负载有活性成分的颗粒活性炭。

5.根据权利要求4所述的用于化学工业废水处理的装置,其特征在于,所述活性成分为锡、铜、锰、钛、钴、钒和镍中的一种或几种。

6.根据权利要求1所述的用于化学工业废水处理的装置,其特征在于,所述生物多孔陶瓷颗粒的制备方法如下:

将藤黄微球菌发酵液、地衣芽孢杆菌发酵液、栖木槿假单胞菌发酵液按照1:1:1的质量比混合,得到混合发酵菌液,并且所述混合发酵菌液中的菌落总数为1.0×1010cfu/mL以上;

将多孔陶瓷颗粒浸没到混合发酵菌液中室温培养24h,取出晾干后即得到所述生物多孔陶瓷颗粒。

7.根据权利要求6所述的用于化学工业废水处理的装置,其特征在于,所述生物多孔陶瓷颗粒的粒径为5-10mm,孔隙率大于40%,孔径分布为5nm-50μm。

说明书

一种用于化学工业废水处理的装置

技术领域

本发明属于废水处理技术领域,具体涉及一种用于化学工业废水处理的装置。

背景技术

随着我国工业化进程的不断发展,化学工业对我国经济的发展起到越来越重要的作用,同时,化学工业的发展也带来了新的环境问题。根据国家环保部发布的2010年中国环境状况公报,2010年全国废水排放总量为617.3亿吨,其中工业废水排放量为237.5亿吨,占全国废水总排放量的38.5%。妥善解决化工废水处理问题,是实现环境保护和经济增长协调发展的关键。

化工废水的水质复杂,水量变化大,废水中污染物含量高,有毒有害物质多,如卤素化合物、硝基化合物、分散剂以及表面活性剂等等,废水的色度和电导率高,生物难降解物质多,B/C低,可生化性差,因此处理难度较大。目前大多数化工厂采用物化(预处理)+生化法进行处理,由于污染物是溶解性的,如含有有机硫化物、磷化物、氮化物、芳香族、卤代芳香族等,因此采用物化手段去除率较低,需要大量的清洁水稀释至低浓度后才可以进行生化处理,并且一些化合物不可降解,生化性差,生化出水常常不达标。此外,这类处理方法使得废水处理设施体积庞大,造价增高,运行费用增大,从而限制了其广泛应用,因此,为解决上述问题,确有必要提供一种用于化学工业废水处理的装置,以克服现有技术中存在的缺陷。

发明内容

本发明提供了一种用于化学工业废水处理的装置,解决了现有技术中采用物化(预处理)+生化法处理化工废水出水常常不达标,以及废水处理设施体积庞大,造价增高,运行费用增大,从而限制了其广泛应用的问题。

本发明提供了一种用于化学工业废水处理的装置,包括高级氧化塔、管道混合器、沉淀池以及生物滤池,所述高级氧化塔的顶端设有出气管,所述高级氧化塔的上端设有第一出水管,下端设置有进水管,所述高级氧化塔内从下到上依次横向设置有第一滤板、第二滤板和第三滤板,并且所述第一滤板、所述第二滤板以及所述第三滤板将所述高级氧化塔分隔成位于所述第一滤板与所述第二滤板之间的的臭氧氧化池以及位于所述第二滤板与所述第三滤板之间的铁碳微电解池;所述高级氧化塔内位于所述第一滤板的下方处还设有第一布水管,所述第一布水管与所述进水管连通;

所述臭氧氧化池内同轴套设有两端封口的臭氧曝气筒,所述臭氧曝气筒的顶端与所述第二滤板固接,底端与所述高级氧化塔的底端固接;所述臭氧曝气筒的筒壁上开设有多个微孔,所述臭氧曝气筒的底板上开设有第一开孔,所述第一开孔内穿接有第一臭氧进气管,所述第一臭氧进气管远离所述臭氧曝气筒的一端连接有臭氧发生器;

所述臭氧氧化池的池壁与所述臭氧曝气筒的筒壁之间填充有催化填料;所述臭氧氧化池的池壁上还设有第二臭氧进气管,且所述第二臭氧进气管与所述出气管连通;

所述管道混合器通过所述第一出水管与所述高级氧化塔连通,所述管道混合器包括具有内腔的筒体,所述筒体上端设有絮凝剂加药口,所述筒体内壁上固定连接有混合叶片,且所述混合叶片沿筒体轴线螺旋设置;所述管道混合器上与所述第一出水管相对的一侧设有第二出水管;

所述沉淀池通过所述第二出水管与所述管道混合器连通,所述沉淀池上与所述第二出水管相对的一侧设有第三出水管;

所述生物滤池通过所述第三出水管与所述沉淀池连通,所述第三出水管上还设有提升泵,所述生物滤池内上端设有第二布水器,所述生物滤池内位于所述第二布水器的下方处设有生物滤层,所述生物滤层内填充有生物多孔陶瓷颗粒;所述生物滤池内位于所述生物滤层下方处设有第四滤板,所述生物滤池底端设有第四出水管。

优选的,所述出气管上设有抽风机。

优选的,所述第一滤板上开设有开孔,所述臭氧曝气筒穿过所述开孔与所述第二滤板固接。

优选的,所述催化填料为负载有活性成分的颗粒活性炭。

优选的,所述颗粒活性炭上负载的活性成分为锡、铜、锰、钛、钴、钒和镍中的一种或几种。

优选的,所述生物多孔陶瓷颗粒的制备方法如下:

将藤黄微球菌发酵液、地衣芽孢杆菌发酵液、栖木槿假单胞菌发酵液按照1:1:1的质量比混合,得到混合发酵菌液,并且所述混合发酵菌液中的菌落总数为1.0×1010cfu/mL以上;

将多孔陶瓷颗粒浸没到混合发酵菌液中室温培养24h,取出晾干后即得到所述生物多孔陶瓷颗粒。

优选的,所述生物多孔陶瓷颗粒的粒径为5-10mm,孔隙率大于40%,孔径分布为5nm-50μm。

与现有技术相比,本发明的有益效果在于:

1)本发明首先采用两级高级氧化技术将废水中难降解有机物降解成小分子有机物,将小分子有机物降解成二氧化碳和水,从而将废水得到很大程度的处理,高级氧化出水在管道混合器中快速絮凝、沉淀后能够除去废水中的SS、重金属,减轻了后续处理的负担,提高了后续处理的效率;生物滤池中填充有生物多孔陶瓷颗粒,利用微生物对废水进行深度处理,经过上述一系列处理后,出水达标排放。

2)本发明设计合理,使用方便,运行效率高,可靠性高,通过多种处理设备达到更好的处理效果,最终出水均能达标排放。