申请日2000.12.06

公开(公告)日2001.10.21

IPC分类号C02F1/00; C02F11/00; C22B7/00

摘要

Abstract: A method for recycling metal-containing slurry mainly comprises: allowing a waste water from a printed circuit board production process and containing a high concentration of copper ions to go through a waste water treatment facility to form a slurry containing a high concentration of copper by a chemical precipitation; removing 65% to 85% of water from the slurry; after going through a vibrator and a pulverizer, sending the slurry into a high temperature decomposition furnace; starting from a low temperature, heating the slurry to a high temperature of 600 DEG C; using a rapid radiation heat of 550 to 850 DEG C to decompose the copper hydroxide in the slurry into a stable powder of copper oxide; using a high temperature furnace to convert the powder of copper oxide into a coarse copper ingot at a high temperature of 1100 to 1600 DEG C. Abstract_Original: 一種含金屬污泥回收再利用處理方法,主要以印刷電路板製程產生含有高濃度銅離子之廢水,先經廢水處理設施之化學混凝沉澱,形成含有高濃度銅污泥,經65%~85%之脫水,其能經過振動機、粉碎機,送入高溫分解爐,由低溫起加熱至高溫之600℃,而經550~850℃瞬間幅射熱將污泥中氫氧化銅裂解成穩定之氧化銅粉,若其後以高溫熔爐中更高溫之1100~1600℃,將氧化銅粉轉化成粗銅錠。

權利要求書

1.一種含金屬污泥回收再利用處理方法,其步驟為:a.將含有高濃度銅離子之廢水先經廢水處理設施之化學混凝沉澱,形成含有高濃度銅污泥;b.使污泥經含量65%~85%之脫水處理;及C.送入高溫分解爐,由低溫起加熱至高溫之600℃,而經550~850℃瞬間幅射熱將污泥中氫氧化銅裂解成穩定之氧化銅粉。

2.如申請專利範圍第1項所述之含金屬污泥 回收再利用處理方法,其中於必要時能於步驟b、c之間先加入一步驟,係使脫水污泥經振動機之區分大、小塊狀;其後,再以粉碎機對污泥壓合粉碎。

3.一種含金屬污泥回收再利用處理方法,其步驟為:a.將含有高濃度銅離子之廢水先經廢水處理設施之化學混凝沉澱,形成含有高濃度銅污泥;b.使污泥經含量65%~85%之脫水處理;C.送入高溫分解爐,由低溫起加熱至高溫之600℃,而經550~850℃瞬間幅射熱將污泥中氫氧化銅裂解成穩定之氧化銅粉;及d.再將氧化銅粉送入高溫熔爐中,以高溫之1100~1600℃,藉與焦碳之混合燃燒將氧化銅轉化成粗銅錠。

4.如申請專利範圍第3項所述之含金屬污泥回收再利用處理方法,其中於必要時能於步驟b、c之間先加入一步驟,係使脫水污泥經振動機之區分大、小、塊狀;其後,再以粉碎機對污泥壓合粉碎。

說明書

含金屬污泥回收再利用處理方法

本發明係關於一種含金屬污泥回收再利用處理方法,特別是指一種適用於電子業、電鍍業或工業廢水處理中心等場所進行廢水中具有金屬污泥將之回收再處理之方法。

目前之電子業發展迅速,製造了許多之電路板,電路板上之電路主要以銅為線路,無論是製造過程或是成品、不良品、壞品被廢棄後部需要進行處理,否則將那些廢液或是電路板任意棄置,可能很快速就會使土地受到污染而無法再使用,也讓一些重要的金屬物質流失,造成另一種浪費,於是,已有許多人先後提出許多之回收方式,試圖去解決可用物質回收再處理之問題,大部份採用化學之分離處理,雖然電路板類廢棄物之含銅量較高,各種方法亦以析出銅為主要處理對象。

其中有一為具有對廢電路板之處理,其破碎電路板後與酸液處理,使銅溶入酸液;對含銅之污泥亦以酸液溶出銅,亦有將鹼液與酸液混合後;再利用投入鋁片或鋁粉以吸附酸液或混合液中之銅,又經真空過濾出銅粉;以上述之方法所進行之步驟,還有最後殘留之液體處理問題,也就是挖東補西之替換方法,基於物質不變之定理,純粹之化學反應方法,耗費了許多能源與時間,卻無法充份解決所有之問題,因為其仍有廢液,為了更符合實際需求,發明人乃進行研發,以解決習知之回收處理問題。

本發明之目的在於提供一種含金屬污泥回收再利用處理方法,主要以沉澱後含有高濃度之銅污泥作為處理之對象,運用高溫處理之方法,讓金屬氫氧化物轉為金屬氧化物,再以焦碳與金屬氫氧化物與金屬氧化物產生脫氧,而得到金屬;其後再將金屬精煉。

本發明之方法:經廢水處理設施之化學混凝沉澱之含金屬廢水,形成含有高濃度銅污泥,污泥經之65%~85%之脫水,其能經過振動機、粉碎機,送入高溫分解爐,由低溫起加熱至高溫之600℃,而經550~850℃瞬間幅射熱將污泥中氫氧化銅裂解成穩定之氧化銅粉,若其後以高溫熔爐中更高溫之1100~1600℃與焦碳混燒,將氧化銅粉轉化成粗銅錠。

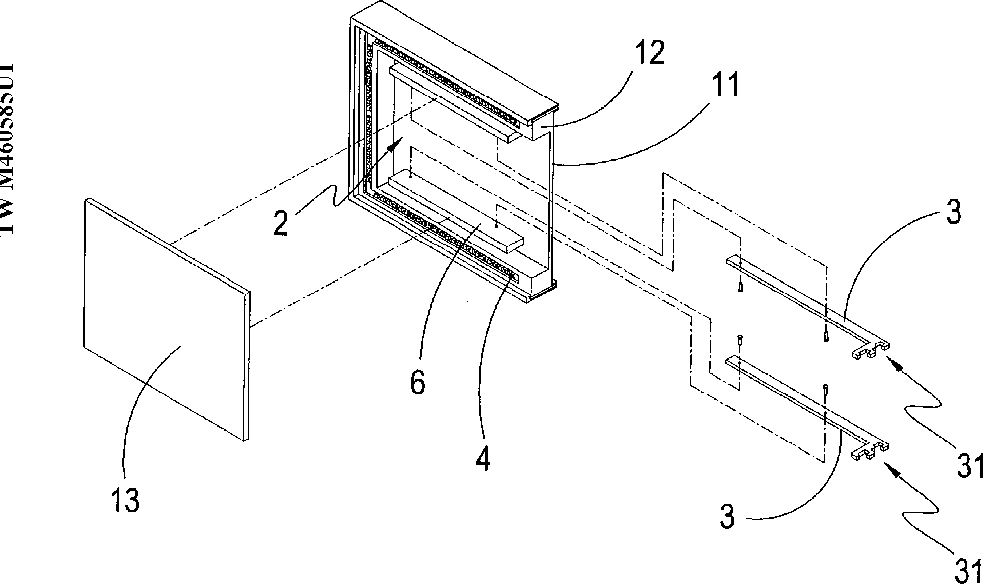

為使 貴審查委員能更進一步瞭解本發明為達成預定目的所採取之技術、手段及功效,茲舉一較佳可行之實施例並配合圖式詳細說明如后,相信本發明之目的、特徵與優點,當可由此得一深入且具體之瞭解。

如第一圖至第二圖所示,為本發明一種含金屬污泥回收再利用處理方法,其中第一圖中係主要以印刷電路板製程中所產生含有高濃度銅離子之廢水,該廢水當然可以包含對廢棄印刷電路板溶出具銅離子之溶液,先經廢水處理設施之化學混凝沉澱,即是第一圖中所示於最上端待處理之物品;便是於沉澱池內含有水份百之百之污泥,形成含有高濃度銅污泥,當經過前述之第一步驟之沈積處理後,將污泥取出,進行第二步驟之脫水處理,使污泥中原本含水量100%經脫離含水量65%~85%之脫水處理,讓其總重量降低,而將該脫水污泥集中經由輸送帶之運送;便能更方便於整體系統之操作。

脫水污泥進入第三步驟,其若要取得更好之操作,能經過振動機、粉碎機至儲料槽,振動機係針對污泥之大小塊進行篩選,主要是留下大的污泥塊,配合壓合式之粉碎機,讓大塊污泥在經過粉碎機之處,被粉碎機分離成更細小之塊狀,由於本發明不是將之大塊之污泥壓磨成粉,係因污泥中仍含有大量之水,並無法將其粉末化,在粉碎後呈現為顆粒狀小污泥塊,先經輸送帶之傳輸而集中。若省略第三步驟,則如第二圖所示,但後續處理效果較差。

再,把脫水污泥或粉碎後之脫水污泥送入一高溫分解爐,正式展開回收處理之作業,係由低溫起以熱風逆向式,係朝向需加熱之脫水污泥,其後爐火由低溫加熱至高溫之600℃,而經550~850℃瞬間幅射熱將脫水污泥中氫氧化銅裂解成穩定之氧化銅粉,也就是說以加熱之方式將氫氧化銅轉成氧化銅,氧化銅粉析出時,由於含銅率仍不高,若要得到更好之真正之銅,其後續需置入一高溫熔爐中,也就是俗稱之煉銅爐,以更高溫之1100~1600℃操作,藉與焦碳之混合燃燒,將氧化銅粉轉化成粗銅錠。

綜上所述之結構,本發明運用高溫反應熔出之物理性質,對無法燃燒之無機物,高含銅量之污泥進行回收之處理,運用高溫處理在20~180分鐘之時間內,於高溫分解爐中瞬間將氫氧化銅裂解成穩定之氧化銅。其化學反應如下;加熱Cu(OH)2--→CuO+H2O然後經過第二次之高溫處理,在熔爐中與焦碳混合反應,在更高之溫度形成脫氧反應,以得到粗銅錠之產生,能再進行精煉之過程,係屬於專業廠商的範疇,不再說明,上述之化學反應為:加熱CuO+Cu(OH)2+C-→2Cu+H2O+CO2

本發明之實施狀態,當以約3800公斤之污泥中含有約375公斤(約10%)銅離子與約2660公斤(約70%)之含水,經脫水之程序會有60%~70%之總重含水率下降,約有1860公斤(約70%)水被蒸發除去,剩下重約1870公斤之污泥,其中含水量約為740公斤,仍含有銅離子約370公斤;在經高溫分解爐之乾燥後,水被完全蒸發,總重剩下約為1130公斤之污泥,分解反應仍約有110公斤之水產生,所以剩下重約1020公斤之乾的污泥,而經高溫分解後得到之氧化銅粉約有404公斤;若再經熔爐之再次反應後,能產出之含銅量約為200公斤,且污泥中無氫氧化銅之含量。其中係金屬污泥中以含有5%~15%之銅離子,銅離子其中約70~90%量反應成為氧化銅粉,銅粉再經加熱而產出約30~60%含量之粗銅錠。

係使污泥不會發生包餡之內溼外乾現象,所以本發明以高溫幅射熱以解決高溫反應下之機件配置問題,於是能提供很好之使用性,其不具有空氣污染。為一完全與習知不同之方法。

以上所述為本發明之較佳實施例之詳細說明與圖式,並非用來限制本發明,本發明之所有範圍應以下述之專利範圍為準,凡專利範圍之精神與其類似變化之實施例與近似結構,皆應包含於本發明之中。

第一圖為本發明之流程圖。第二圖為本發明之主要流程圖。