申请日2001.07.16

公开(公告)日2003.02.12

IPC分类号C02F9/14; C02F9/02

摘要

本发明公开了一种偶氮二甲酰胺生产等产生的含肼废水处理方法及气膜空塔。它是AC含肼废水经沉淀上清液送入预处理器,加入电石渣浆或电石渣或石灰,浆液送入气膜吹脱氧化塔进行吹脱氧化,塔顶吹脱尾气经除沫、旋风分离、换热器后进入吸收塔,用硫酸进行吸收,不凝尾气排放,吹脱塔排出氧化液进压滤机压滤,滤液进生化均质池,预处理出水在生化均质池中与其它工业可生化废水或城市污水混合,或用水稀释,再送入兼氧生化池进行生化,出水进一沉池沉淀,污泥返回兼氧池,上清液进入好氧生化池进行生化,出水进二沉池沉淀,污泥返回兼氧池,上清液排放。本发明的优点:废水中的水合肼能被空气氧化成无害氮气和水;气膜空塔可避免堵塔、夹带液沫等问题,使气液接触充分、造价低;以废治废,投资少、处理成本低。

権利要求書

1.偶氮二甲酰胺生产等产生的含肼废水处理方法,其特征在于:AC含肼 废水经沉淀上清液送入预处理器,加入电石渣浆或电石渣或石灰,调pH至10~ 14浆液送人气膜吹脱氧化塔,在温度50℃~98℃、气液比300~900、压力0.01~ 0.2MPa、停留时间0.5~3小时条件下,进行吹脱氧化,塔顶吹脱尾气经除沫、 旋风分离、换热器后进入吸收塔,用50%~80%的硫酸进行吸收,不凝尾气排 放,吹脱塔排出氧化液进压滤机压滤,滤液进生化均质池,预处理出水在生化 均质池中用酸或碱调至pH6~9,并与其它工业可生化废水或城市污水混合, 或用水稀释,调为600~1800mg/l,再送入兼氧生化池,在MLSS 3~9g/l、 DO 0.2~0.4mg/l、停留时间10~20小时,进行生化,出水进一沉池沉淀4~ 10小时,污泥返回兼氧池,上清液进入好氧生化池,在MLSS 2~5g/l、DO 2~ 4mg/l、停留时间15~30小时,进行生化,出水进二沉池沉淀4~10小时, 污泥返回兼氧池,上清液排放。

2.根据权利要求1所述的一种偶氮二甲酰胺生产等产生的含肼废水处理方 法,其特征在于所说的电石渣浆或电石渣或石灰,是主含氢氧化钙或氧化钙的 碱性物料。

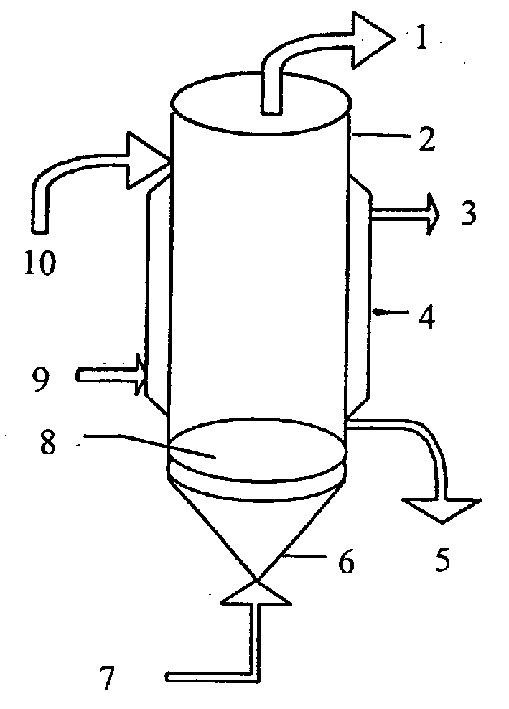

3.根据权利要求1所述的一种偶氮二甲酰胺生产等产生的含肼废水处理 方法,其特征在于所说的气膜吹脱氧化塔具有塔身[2],塔身下设有塔封头[6], 塔身内依次设有支撑板[13]、带微孔橡胶膜[8]、压紧环[12],垫片[11],塔身上 设有热交换器[4],热交换器设有进水口[10]、出水口[5]、废气进口[9]和废气出 口[3],塔身底部设有进气口[7],顶部设有出气口[1],在支撑板[13]上设有布气 孔[14]。

4.根据权利要求1所述的一种偶氮二甲酰胺生产等产生的含肼废水处理 方法,其特征在于所说的吹脱氧化在气膜空塔内进行,有效液面高度为1.5米~ 3.5米,并以空气为气提载体。

5.一种气膜吹脱氧化塔,其特征在于所说的气膜吹脱氧化塔具有塔身[2], 塔身下设有塔封头[6],塔身内依次设有支撑板[13]、带微孔橡胶膜[8]、压紧环 [12],垫片[11],塔身上设有热交换器[14],热交换器设有进水口[10]、出水口[5]、 废气进口[9]和废气出口[3],塔身底部设有进气口[7],顶部设有出气口[1],在 支撑板[13]上设有布气孔[14]。

说明书

偶氮二甲酰胺生产等产生的含肼废水处理方法及气膜空塔

技术领域

本发明涉及一种偶氮二甲酰胺(简称:AC或ADC)发泡剂生产所产生的 高盐度、高氨氮、酸性、含肼有机废水的处理工艺及其设备。

背景技术

AC发泡剂及改性复配产品是用于PVC、PE、ABS、SBS等各种塑料及橡 胶制品发泡的助剂。由于它无毒、无臭、无污染,对各种软硬塑料均可使用, 因此,使之成为当今塑料和橡胶制品的最主要的发泡剂。我国生产AC发泡剂 始于六十年代,至今生产厂家已达30多家,遍及江苏、上海、浙江、福建、 广州及云南等地,2000年全国生产AC约6万吨左右,是世界上产量最大的国 家,约占世界总产量的四分之一。随着世人对环境质量要求的提高,保护森林 等自然资源已成为每一个国家的自觉行动,以塑代木是必然趋势,而且,对我 国来说,轻工产品作为入关后的优势产业,橡塑产品必将得到快速发展,进而 带动AC产品的增长,据业内人士预测,我国今后十年,AC产品将以不低于5% 的年增长率发展,并且以规模、环保、专用料开发为发展方向。

AC生产方法有酮联氮法和尿素法,欧美及南韩等国大多采用酮联氮法, 其三废虽比尿素法少,但仍有一定的污染,因此,国外AC生产商纷纷把生产 装置从环境高要求国家向环境低要求的第三世界国家转移,然后,回购或进口 AC粗品进行复配改性,再反销至原出口国或其它第三国,达到规避环境污染 又赚取巨额利润目的。

国内AC生产工艺路线单一、技术落后,除云南省昆明有一家由南韩转移 引进的8000t/a生产线采用酮联氮法外,其它全部采用尿素法工艺路线,尿素 法的优点是原料易得、工艺简单、投资少、成本低,缺点是质量不高、三废严 重。尿素法生产AC主要有肼制备、联二脲缩合与洗涤、联二脲氧化与洗涤、 AC离心与干燥等工序,其中,在联二脲缩合与洗涤工序产生的缩合母液及高 浓度洗涤水(合称为含肼有机废水)呈酸性,水中含有大量的CODcr(化学耗 氧量)、氨氮、硫酸根和水合肼等污染物,以浙江某公司为例,该股废水中各 污染物的排放浓度分别为:CODcr 753~5465mg/l,平均3366mg/l,氨氮 10678~19516mg/l、平均13593mg/l,水合肼82~384mg/l、平均190mg/ l,硫酸根30112~56596mg/l、平均40099mg/l,排放总量约占整个AC生产 过程的:98.62%、98.42%、99.93%。100%,是AC生产中主要的也是最难治 理的一股废水,北京化工研究院、浙江大学等将其定性为难生化有机废水。在 此之前,国内尚无经济技术均可行的治理技术和回收方案,由此该废水的处理 技术也成为众多AC生产厂家实现“一控双达标”及企业上规模拓发展的拦路 虎。

为解决该股高盐度、高氨氮、酸性、含肼有机废水,国内外许多科技工作 者进行了大量的研究、实践工作,各种方法不断被提出来,部分已应用于实际 生产,现一一列举如下: 方法一、漂粉(或漂粉精液)氧化法:

漂粉主要成份是次氯酸钠,漂粉精液的主要成份是次氯酸钙,次氯酸钠 (钙)在水中不稳定,易放出新生态的氧气和氯气,新生态的氧气和氯气具有 很强的氧化能力,能氧化水中的有机物,从而降低CODcr值。其工艺过程是含 时废水经漂粉氧化,再经沉淀,然后与其它低污染废水混合后送生化处理。该 方法工程试验结果表明,CODcr去除率可达78%,氨氮可去除35%。优点是: 处理工艺简单、投资省;缺点是:在废水处理过程中,由于氯气释放,易造成 二次污染和设备腐蚀,另外,对氨氮和水合肼处理效果不佳,使原本失调的碳 氮比更加严重,加上大量硫酸根依然留于水中,使废水既不能达标排放,又不 能通过生化再处理。 方法二、吸附气提法:

其工艺原理及过程是,废水通过内装有改性功能高分子吸附剂的吸附柱, 经吸附除去废水中大部分硫酸根,再用碳酸钠调节水至强碱性,之后经气提, 尾气用水吸收制稀氨水,并用此稀氨水洗涤、再生吸附柱,同时,付产硫酸铵 母液。该方法是南京大学所开发,仅进行模拟废水处理试验,试验结果表明, 氨氮去除率可达97%,其存在的问题是:未进行实际AC废水的试验,对CODcr 及肼基本无效果,出水盐度更高,须进一步处理,此外,需大量消耗碳酸钠和 补加氨水,故处理成本不菲。 方法三、结晶一浓缩法:

由于水合肼中含有高浓度的硫酸钠、硫酸铵及一定量的氯化钠、氯化铵, 不但无法直接生化处理。而且大量浪费有用物料。为此,参照联碱法生产氯化 铵原理,对高浓度废水采用分离回收处理方案,即废水经初沉絮凝后,上清液 冷冻至0℃,析出晶体十水硫酸钠,母液再经蒸发浓缩。冷却冷冻,分别析出 氯化钠、氯化铵和硫酸铵,剩余母液返口系统配尿素。其优点是:闭路循环无 三废。缺点是:回收工艺长、投资大、能耗高,运行成本高,回收产品无销路。 方法四离子交换——氧化法

该法为原西德专利技术。其方法是:在大力搅拌下,于pH5~10和70℃~ 90℃,用氯气或次氯酸钠处理废水,在氯化前用蒸馏或离于交换法从废水中除 去有机酸,使其浓度<0.1%,从铵盐中用碱除去氨气,在氯化前气提挥发性化 合物以减少时衍生物浓度至0.01~0.1%。该法存在:出水无法直接达标排放, 并有氯的二次污染及处理成本高等问题。 方法五光催化氧化法

北京化工研究院受巨化集团公司委托做过这方面的研究。其方法基于半导 体能带理论,即在光源照射下,使半导体表面电子被激发迁移成光生电子。所 产生的光生空穴具有强烈得电子能力,即可夺取半导体表面吸附着污染物的电 于使之被氧化,也可夺取水分子中的电子而生成氧化能力相当强的羟基自由基 (·OH)氧化废水中的有机物。其效果为:6小时CODcr降解率仅为38.2%, 肼降解率为92.9%,而且,对盐和氨氮基本不起作用。 方法六电催化氧化法(或称无隔膜电解法)

北京化工研究院受巨化集团公司委托做过这方面的研究。其原理基于废水 中含有氯离子,在外加氧气和电场的作用下,废水电解产生的新生态氯气和过 氧化氢具有强氧化性,可使废水中难生物降解的有机物降解。该技术小试结果 表明,CODcr降解率为90%,氨氮降解率为90%。其主要问题是:出水无法直 接达标,对水中盐和硫酸根基本无作用,且小试处理成本高达吨水百元以上。 方法七H·S·B(高效分解菌)工程菌生化法

蓝星水处理有限公司巨化集团公司委托做过这方面的研究。其方法是利用 台湾某公司提供的H·S·B工程菌,将预先经过中和和一定比例稀释的AC废 水分别经过厌氧、兼氧、好氧三个阶段的生化处理。其优点是:工艺简单,可 利用现有的生化法污水处理厂进行处理;其缺点是:废水要求稀释倍数太大, 工程菌一次成本很高且需不断补充。

与本发明最接近的技术:空气气提法(也称中和提氨法) 华东理工大学高忠爱等人研究了空气气提法在筛板塔中吹脱AC发泡剂生产中 的含氮废水。其工艺是将原本pH为12、含氮1000mg/l的废水(具体来源不 详)在常温常压及气液比1200时,经一级筛板塔吹脱,氨的去除率可达90%, 由吹脱塔出来的气体用硫酸吸收,回收硫酸铵。但其报告也同时指出,原水中 氨浓度增至1600mg/l以上,去除率反而下降,要提高去除率须进一步提高气 液比。该方法存在的问题:1、气液比很高,不但能耗大、处理成本高,而且 对尾气的吸收带来困难,从尾气排放的氨氮增加,总去除率下降;2、出水仍 未达标,文中未指出进一步处理措施;3、文中指出筛板塔有放大效应,回此, 可以预见,如采用多级筛扳塔,则其吹脱效果会进一步降低;4、其试验用水 与AC生产的实际废水有较大出入,对于水合肼、硫酸根及盐份未加研究,如 果利用上述方法处理AC含氮废水,则出水的氨氮仍高达几百毫克升以上, CODcr几何未减少,势必要将出水再进行二次处理,但由于肼及盐份等的存在, 生化几乎不可能。5、由于一级筛板塔与多级筛板塔在传质、传热方面有很大 的不同,对多级培板而言,越上层的筛板,其气相含氨浓度超高,推动力越小, 随着废水含氨浓度的提高,塔顶出气含氨浓度也会上升,必须大幅增加气液比, 但由于受塔的空速限制,空气量不能大幅增加,结果会造成处理效果严重恶化。