申请日2001.12.19

公开(公告)日2006.04.26

IPC分类号C02F3/28

摘要

本发明涉及包括需氧微生物和上流式厌氧反应器的废水处理装置,在该装置中,包括各种物质如不可降解的有毒材料和有机物质的废水可以生物分解。通过保持流入废水和循环污泥的均匀性或使高度存在差别而使厌氧生物反应效果达到最佳。

権利要求書

1、一种用于废水处理装置的上流式厌氧反应器(1),其包括:

垂直地形成在厌氧反应器(1)中心处且由驱动装置传递的驱动力驱动 旋转的主轴(2);

安装在厌氧反应器(1)的外上部且废水和返回污泥分别通过它们注入 的废水流入管(3)和返回污泥流入管(4);

安装并固定在主轴(2)的上周缘上、以随主轴(2)旋转且从废水流入管(3) 和返回污泥流入管(4)端部注入的废水和返回污泥流经的贮留部分(5);

安装并固定在主轴(2)上以能够随主轴(2)旋转的一个或多个流出管 (6),其一端与贮留部分(5)直接相连,另一端安装在厌氧反应器(1)的内下 部且装备有排放废水和返回污泥混合物的多孔管;

为将其中的有机物质和有毒物质已分解和除去的反应水排放到需氧 反应器(20)而安装在厌氧反应器(1)上部且具有器皿结构的流出装置(7);和

安装在厌氧反应器(1)底部且利用重力处理沉淀在厌氧反应器(1)中心 处的污泥的污泥浓聚装置(8)。

2、根据权利要求1的上流式厌氧反应器(1),其还包括以均匀的间隔 在主轴(2)上安装的混合装置(40)。

3、一种用于废水处理装置的上流式厌氧反应器(1),其包括:

垂直地形成在厌氧反应器(1)中心处且由驱动装置传递的驱动力驱动 旋转的主轴(2);

安装在厌氧反应器(1)的外上部且废水和返回污泥分别通过它们注入 的废水流入管(3)和返回污泥流入管(4);

安装并固定在主轴(2)的上周缘上、以随主轴(2)旋转且从废水流入管(3) 端部注入的废水流经的废水贮留部分(5a);

安装并固定在主轴(2)的上周缘上、以随主轴(2)旋转且从返回污泥流入 管(4)端部注入的返回污泥流经的污泥贮留部分(5b);

安装并固定在主轴(2)上以能够随主轴(2)旋转的一个或多个流出管 (6a),其一端与废水贮留部分(5a)直接相连,另一端安装在厌氧反应器(1) 的内下部且装备有排放废水的多孔管;

安装并固定在主轴(2)上以能够随主轴(2)旋转的一个或多个流出管 (6b),其一端与污泥贮留部分(5b)直接相连,另一端安装在厌氧反应器(1) 的内下部且装备有排放返回污泥的多孔管;

为将其中的有机物质和有毒物质已分解和除去的反应水排放到需氧 反应器(20)而安装在厌氧反应器(1)上部且具有器皿结构的流出装置(7);和

安装在厌氧反应器(1)下部且利用重力处理沉淀在厌氧反应器(1)中心 处的污泥的污泥浓聚装置(8)。

4、根据权利要求3的上流式厌氧反应器(1),其还包括以均匀的间隔 在主轴(2)上安装的混合装置(40)。

5、一种用于废水处理装置的上流式厌氧反应器(1),其包括:

垂直地形成在厌氧反应器(1)中心处且由驱动装置传递的驱动力驱动 旋转的主轴(2);

安装在厌氧反应器(1)的外下部且废水和返回污泥分别通过它们注入 的废水流入管(3)和返回污泥流入管(4);

安装并固定在主轴(2)的下周缘上、随主轴(2)旋转、因与废水流入管(3) 和返回污泥流入管(4)直接相连而使废水和返回污泥流经的贮留部分(5);

安装并固定在主轴(2)上以能够随主轴(2)旋转的一个或多个流出管 (6),其一端与贮留部分(5)直接相连,另一端安装在厌氧反应器(1)的内下 部且装备有排放废水和返回污泥混合物的多孔管;

为将其中的有机物质和有毒物质已分解和除去的反应水排放到需氧 反应器(20)而安装在厌氧反应器(1)上部且具有器皿结构的流出装置(7);和

安装在厌氧反应器(1)下部且利用重力处理沉淀在厌氧反应器(1)下部 中心处的污泥的污泥浓聚装置(8)。

6、根据权利要求5的上流式厌氧反应器(1),其还包括以均匀的间隔 在主轴(2)上安装的混合装置(40)。

7、一种用于废水处理装置的上流式厌氧反应器(1),其包括:

垂直地形成在厌氧反应器(1)中心处且由驱动装置传递的驱动力驱动 旋转的主轴(2);

安装在厌氧反应器(1)的外下部且废水和返回污泥分别通过它们注入 的废水流入管(3)和返回污泥流入管(4);

安装并固定在主轴(2)的下周缘上、以随主轴(2)旋转、因与废水流入管 (3)直接相连而使导入的废水流经的废水贮留部分(5a);

安装并固定在主轴(2)的下周缘上、以随主轴(2)旋转、因与返回污泥流 入管(4)直接相连而使导入的返回污泥流经的污泥贮留部分(5b);

安装并固定在主轴(2)上以能够随主轴(2)旋转的一个或多个废水流出 管(6a),其一端与废水贮留部分(5a)直接相连,另一端安装在厌氧反应器(1) 的内下部且装备有排放废水的多孔管;

安装并固定在主轴(2)上以能够随主轴(2)旋转的一个或多个污泥流出 管(6b),其一端与污泥贮留部分(5b)直接相连,另一端安装在厌氧反应器(1) 的内下部且装备有排放返回污泥的多孔管;

为将其中的有机物质和有毒物质已分解和除去的反应水排放到需氧 反应器(20)而安装在厌氧反应器(1)上部且具有器皿结构的流出装置(7);和

安装在厌氧反应器(1)下部且利用重力处理沉淀在厌氧反应器(1)下部 中心处的污泥的污泥浓聚装置(8)。

8、根据权利要求7的上流式厌氧反应器(1),其还包括以均匀的间隔 在主轴(2)上安装的混合装置(40)。

说明书

废水处理装置中使用的厌氧生物反应器

技术领域

本发明涉及包括上流式厌氧反应器的废水处理装置。更具体地说, 在包括需氧微生物和上流式厌氧反应器的厌氧反应器中,根据具体情况 通过旋转引入废水和返回污泥的流出管,废水和返回污泥的引入高度存 在差别,以使厌氧反应达到最佳效果。

发明背景

在韩国公开专利2000-31978中,本发明的发明人公开了包括需氧微 生物和上流式厌氧反应器的废水处理装置及其使用方法。该装置能够处 理含不可分解的有毒物质、营养物质(N、P)和重金属的有机废水,能够 稳定而经济地保持高浓度污泥。作为参考,该传统技术描述在图1a和图 1b中。

如图1a所示,传统装置包括厌氧池、需氧池和沉淀池。具体来说, 固定的多孔流入装置安装在厌氧池的底部上。废水和返回污泥通过注射 部分进入流入装置。图1b示意性地绘出流入装置的平面图。

在传统方法中,通过抽空泵返回的返回污泥经由注射部分和流入装 置注入厌氧反应器,然后用混合装置连续搅拌,以防止出现向上流动的 污泥的偏流和流入混合物的阻流现象。但是,该传统技术存在一些问题。 确切地说,因为流入装置是固定的且废水或返回污泥通常流在固定区域 之上,所以废水和污泥的浓度不能保持均匀,即使运行混合装置也不能 充分地防止偏流。

发明内容

为了克服上述传统方法中存在的缺点,本发明的目的是提供一种包 括厌氧反应器的废水处理装置,其中,废水流出管6a和返回污泥流出管 6b绕轴旋转,使得当废水和返回污泥注入厌氧反应器时废水和返回污泥 能够从厌氧反应器的恒定表面上均匀排出。

在本发明的第一个类型中,处理废水用的上流式厌氧反应器1包括 垂直地形成在厌氧反应器1中心处且由驱动装置传递的驱动力驱动旋转 的主轴2;安装在厌氧反应器1的外上部且废水和返回污泥分别通过它们 注入的废水流入管3和返回污泥流入管4;安装并固定在主轴2的上周缘 上、随主轴2旋转且从废水流入管3和返回污泥流入管4端部注入的废 水和返回污泥流经的贮留部分5;安装并固定在主轴2上的一个或多个流 出管6,流出管6能够随主轴2旋转,其一端与贮留部分5连接,另一端 安装在厌氧反应器1的内下部且装备有排放废水和返回污泥混合物的多 孔管;为将包括一些污泥的反应水排放到需氧反应器20而安装在厌氧反 应器1上部且具有器皿结构的流出装置7;和安装在厌氧反应器1下部且 利用重力处理沉淀在厌氧反应器1下部中心处的污泥的污泥浓聚装置8。

现在参考附图说明本发明。

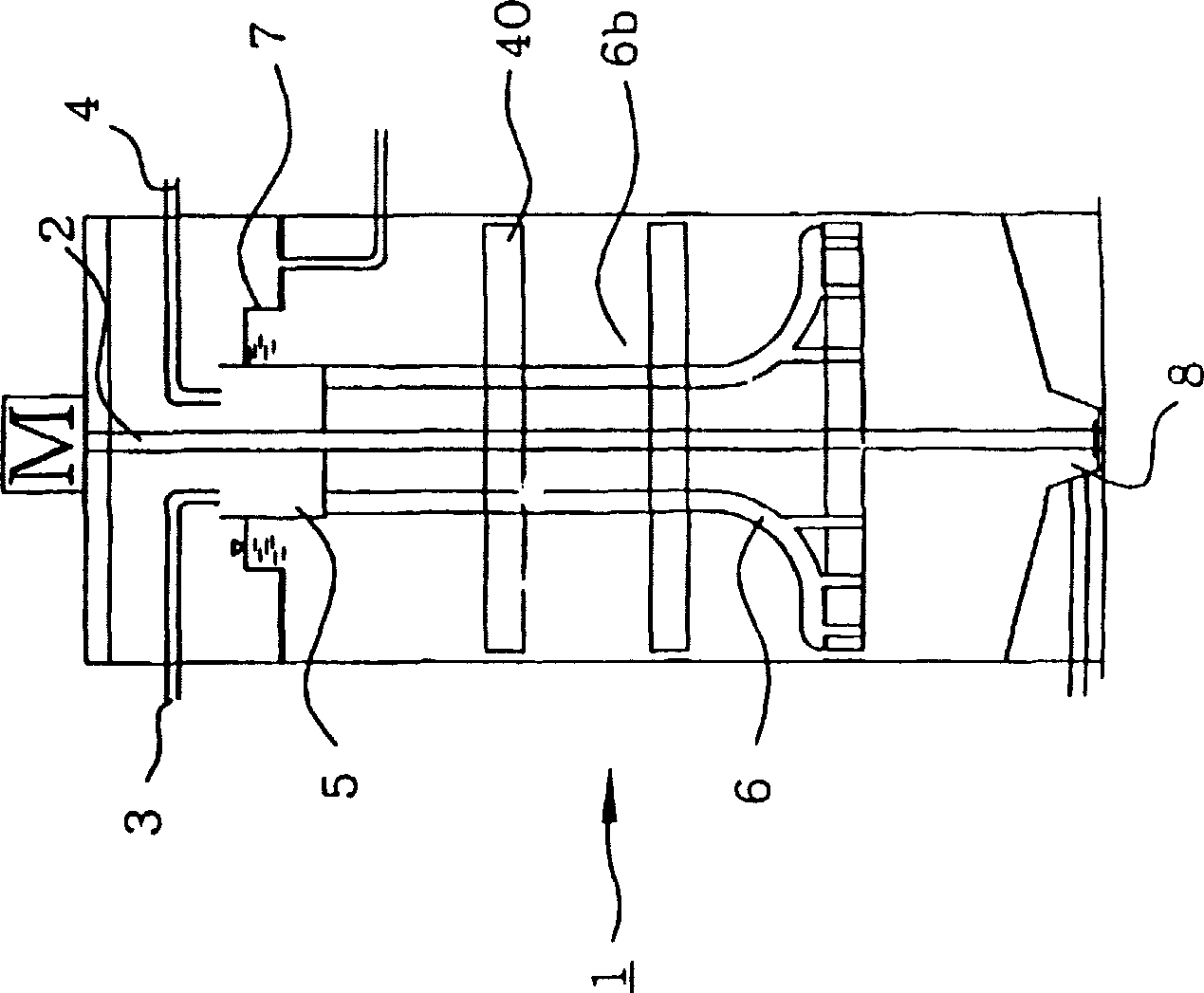

下面参考图2a和图2b更清楚地说明本发明的上流式厌氧反应器1, 其类型是上部流入型。

首先,如上所述,本发明的厌氧反应器1包括主轴2、废水流入管3、 返回污泥流入管4、贮留部分5、流出管6、流出装置7和污泥浓聚装置 8。

主轴2连接和固定在贮留部分5和流出管6上,并且垂直地形成在 厌氧反应器1中心处以利用主轴马达M的驱动力一起旋转。

废水流入管3和返回污泥流入管4安装在外上部,分别用于将利用 污泥返回抽空泵的驱动力从最终沉淀池返回的流入水和返回污泥注入厌 氧反应器1。废水流入管3和返回污泥流入管4可以如图2a和图2b所示 独立地注入厌氧反应器1的内部,但是它们也可以在厌氧反应器1的外 部结合成一个管后以返回污泥的混合状态注入贮留部分5以除去流入水、 流入水内的有机化合物、盐类营养物等(未示出)。

然后,从废水流入管3和返回污泥流入管4端部注入的废水和返回 污泥流经贮留部分5。贮留部分5也安装并固定在主轴2的上周缘上并随 主轴2旋转。废水和返回污泥在贮留部分5内混合。贮留部分5可以缩 短至只在主轴2的上部放置(参见图2a),也可以从厌氧反应器1的上部 延伸至主轴2的下部(参见图2b)。

流出管6与贮留部分5直接相连,流出管6安装在厌氧反应器1的 下部,能够使流经贮留部分5的流入水和返回污泥流入厌氧反应器1的 下部。流入水和返回污泥通过安装在流出管6表面上的多孔管排出。

流出装置7安装在厌氧反应器1的上部并且具有器皿结构,其中, 含有一些在厌氧反应器1的工艺中充分成熟的污泥的反应水通过需氧反 应器20排出。如韩国公开专利2000-31978中所公开的那样,用于防止 污泥造成堵塞现象且能够均匀排放流出水的流出装置7优选具有以从中 心向外辐射的方式安装的器皿结构。

作为另一种上部流入型中的厌氧反应器1,本发明提供的厌氧反应器 1采用的模式是:流入水和返回污泥不混合,独立地排放到反应器的下部。 下面参考图3a和图3b更清楚地说明本发明。

在该类型中,分别导入废水和返回污泥的废水流入管3和返回污泥 流入管4独立地安装在厌氧反应器1的外上部。另外,废水流经的废水 贮留部分5a和返回污泥流经的污泥贮留部分5b安装时是空间分离的, 排出废水的废水流出管6a,6与废水贮留部分5a直接相连,排出返回污 泥的污泥流出管6b,6与污泥贮留部分5b直接相连。废水贮留部分5a 和污泥贮留部分5b(因此,废水流出管6a,6和污泥流出管6b,6也是一 样)安装并固定在主轴2的上周缘上并随主轴2一起旋转。

另一方面,废水流入管3和返回污泥流入管4固定在反应器上,不 能移动或转动,而废水贮留部分5a和污泥贮留部分5b能够随主轴2旋 转。因此,在其组合中,废水应当从废水流入管3注入废水贮留部分5a, 返回污泥应当从返回污泥流入管4注入污泥贮留部分5b。为了达到这一 目的,如图4所示,选自废水贮留部分5a和污泥贮留部分5b之间的一 部分包括在另一部分中。废水贮留部分5a和污泥贮留部分5b的长度可 以缩短至只在主轴2的上部(参见图3a),也可以从厌氧反应器1的上部 延伸至主轴2的下部(参见图3b)。

类似于上述本发明第一种类型中的流出管6,废水流出管6a,6和污 泥流出管6b,6的一端分别直接与废水贮留部分5a和污泥贮留部分5b 相连,另外的端部在厌氧反应器1的内下部。在另外的端部上形成多孔 管以排放废水和返回污泥。

本发明的第二种类型包括主轴2、流出装置7、污泥浓聚装置8等, 这些部件的结构和功能都与第一种类型中的相同。

另外,应用本发明第二种类型的用于处理废水的上流式厌氧反应器1 包括垂直地形成在厌氧反应器1中心处且由驱动装置传递的驱动力驱动 旋转的主轴2;安装在厌氧反应器1的外上部且废水和返回污泥分别通过 它们注入的废水流入管3和返回污泥流入管4;安装并固定在主轴2的下 周缘上、随主轴2旋转、与废水流入管3和返回污泥流入管4直接相连 且废水和返回污泥流经的贮留部分5;安装并固定在主轴2上的一个或多 个流出管6,流出管6能够随主轴2旋转,其一端与贮留部分5直接连接, 另一端安装在厌氧反应器1的内下部且装备有排放废水和返回污泥混合 物的多孔管;为通过需氧反应器20排放含一些污泥的反应水而安装在厌 氧反应器1上部且具有器皿结构的流出装置7;和安装在厌氧反应器1下 部且利用重力处理沉淀在厌氧反应器1中下部的污泥的污泥浓聚装置8。

作为下部流入型,本发明提供一种厌氧反应器1,其中,流入水和返 回污泥从厌氧反应器1的下部注入。下面参考图5a和图5b更清楚地说 明这种类型。

首先,与上部流入型类似,上流式厌氧反应器1包括主轴2、废水流 入管3、返回污泥流入管4、贮留部分5、流出管6、流出装置7和污泥 浓聚装置8。与上述上部流入型不同的是,废水流入管3、返回污泥流入 管4、贮留部分5和流出管6以从厌氧反应器1的下部至上部的方向分布。

废水流入管3和返回污泥流入管4安装在厌氧反应器1的外下部, 分别用于将废水和返回污泥引入厌氧反应器1。废水流入管3和返回污泥 流入管4可以如图5a所示独立地注入厌氧反应器1的内部,但是它们也 可以在厌氧反应器1的外部结合成一个管后以混合状态注入贮留部分5(未 示出)。

然后,废水和返回污泥流经的贮留部分5与废水流入管3和返回污 泥流入管4直接相连。贮留部分5安装在厌氧反应器1的壳体与主轴2 下部的接触区域上。贮留部分5具有伴生结构(参见图5b)。贮留部分5 的下部固定在厌氧反应器1的壳体上,贮留部分5的上部固定在主轴2 上。贮留部分5的内部应当与贮留部分5的外部分离(防止液体流通)。优 选地是,贮留部分5的下部和贮留部分5的上部之间形成的接触区域具 有用于旋转的机械密封轴承结构,因为贮留部分5的上部—主轴2应当 自由地相对于贮留部分5的下部(固定在厌氧反应器1的壳体上)转动。

流出管6与贮留部分5的上部直接相连,流出管6在厌氧反应器1 的下部放置,能够使流经贮留部分5的流入水和返回污泥流入厌氧反应 器1的下部。流入水和返回污泥通过安装在流出管6表面上的多孔管(在 管上有刺穿孔)或喷嘴排出。

在其功能和结构方面,主轴2、流出装置7和污泥浓聚装置8与上部 流入型中的那些相同。贮留部分5和流出管6也与上部流入型中的那些 相同,因此它们安装且固定在主轴2上,它们一起转动。

作为另一种下部流入型中的厌氧反应器1,本发明提供的厌氧反应器 1采用的模式是:流入水和返回污泥不混合,独立地排放到反应器的下部。 下面参考图6a和图6b更清楚地说明本发明。

在该类型中,分别导入废水和返回污泥的废水流入管3和返回污泥 流入管4独立地安装在厌氧反应器1的外上部。另外,废水流经的废水 贮留部分5a和返回污泥流经的污泥贮留部分5b安装时是空间分离的, 排出废水的废水流出管6a,6与废水贮留部分5a直接相连,排出返回污 泥的污泥流出管6b,6与污泥贮留部分5b直接相连。

另一方面,废水流入管3和返回污泥流入管4固定在反应器上,不 能移动或转动,而废水贮留部分5a和污泥贮留部分5b应当随主轴2旋 转。为了达到这一目的,如图6b所示,每一个贮留部分5具有这样一种 伴生结构,即贮留部分5的下部固定在厌氧反应器1的壳体上,贮留部 分5的上部固定在主轴2上。在废水贮留部分5a和污泥贮留部分5b之 间,优选一个包括在另一个中。与第一种类型的下部流入型相同的原因, 贮留部分5的下部和贮留部分5的上部的接触区域具有用于旋转的机械 密封轴承结构。

在其功能和结构方面,主轴2、流出装置7和污泥浓聚装置8与上部 流入型中的相同。贮留部分5和流出管6也与上部流入型中的相同,因 此它们安装且固定在主轴2上,它们一起转动。

在具有所述功能和结构的厌氧反应器1中,形成在流出管6上的多 孔管优选具有能够防止出现污泥堵塞现象的直径。另外,当流出管6随 主轴2一起旋转时,孔部分与旋转轴的距离越近,每一个多孔管在多孔 管旋转的水平面上的特定位置处的停留时间越长。因此,优选地是,为 了使废水和返回污泥的排出分布均匀,离旋转轴越近,分布的多孔管之 间的距离越宽,或者形成的多孔管的直径越小。根据反应器的大小、处 理的流入水的种类等因素,多孔管之间的距离优选是20cm-2m,多孔管 的直径优选是20mm-150mm。

多孔管可以安装在流出管6上的任何位置处,如底面、顶面和外侧 部。优选地是,在多孔管安装在底面上的情况下,各种形状的喷嘴安装 在多孔管的正下方以易于分布废水或返回污泥(见图7)。

可以根据厌氧反应器1的大小和结构安装一个或多个流出管6。优选 地是,在反应器的直径是6-10m的情况下,四个流出管6(流入水和污泥 以混合状态排出的情况)或四个废水流出管6a和污泥流出管6b(流入水和 污泥以分离状态排出的情况)在安装时与水平面分别呈90°的角。在后一 种情况下,废水流出管6a和污泥流出管6b的安装高度优选是不同的。 如果流出管6的安装数目小于4,则它们将产生偏流,如果大于4,则装 置太复杂,从而将增加安装成本。

如果厌氧反应器1的直径大于8m,则尽管调节了形成在流出管6上 的多孔管的距离和/或直径,流入水和污泥也不能在邻近旋转轴的部分及 其外部之间均匀排放。在这种情况下,邻近旋转轴的部分的流出管6和 外部的流出管6分开安装,以有效减少流入水和污泥的偏流(图中未示 出)。

在本发明的厌氧反应器1中,可以安装连续摇动反应水的混合装置 40,混合装置40用于纯化厌氧反应器1中含不可分解的有毒物质和营养 物质(N、P)的有机废水,因为它能够防止污泥偏流,并且能够通过微生 物进行活性发酵反应。在这种情况下,从厌氧反应器1的主轴2开始每 隔约50cm-1m安装一个混合装置40,每一个反应器中安装3-6个混合装 置。通过混合装置40从反应中沉淀的污泥通过污泥浓聚装置8收集在厌 氧反应器1的中下部,然后通过污泥出料泵的驱动力排到反应器外面。

下面,在本发明的上流式厌氧反应器1中,将第二种上部流入型厌 氧反应器1应用于废水处理装置,下面将清楚地说明其操作和效果。图8 中示出废水处理装置的结构。

作为一个例子,除上流式厌氧反应器1外,废水处理装置还包括需 氧反应器20和最终沉淀池30。此时,需氧反应器20在其底部包括作为 氧气发生器的酸基管31,这是为了提供足量的氧气,使透气性发酵细菌 激活。对于需氧反应器20来说,可以采用本领域普通技术人员公知的任 何传统材料和结构。另外,最终沉淀池30用于除去利用需氧反应器20 的反应水内的充气微生物充分降解的污泥。优选地是,用重力模式的沉 淀池30通过重力慢慢除去污泥,以净化和纯化废水。另外,沉淀的污泥 收集在污泥浓聚装置8中,用污泥返回泵32经由安装在厌氧反应器1外 上部的返回污泥流入管4返回污泥贮留部分5b,然后通过污泥流出管6b, 6排入厌氧反应器1。废水经由安装在厌氧反应器1外上部的废水流入管 3转移到废水贮留部分5a,然后通过废水流出管6a,6排到厌氧反应器1 的底部。此时,因为废水流出管6a,6和污泥流出管6b,6以预定速度 旋转,所以废水和返回污泥从底部水平面上均匀排出。在厌氧反应器1 内充分分解的污泥通过重力沉淀在厌氧反应器1的底面上,然后,污泥 通过污泥流出泵33分离和排放。在反应过程中,其中的有机物质和有毒 物质已分解和除去的反应水通过流出装置7注入需氧反应器20。同时, 因为在主轴2的上端部中安装有驱动装置,所以厌氧反应器1提供的驱 动力能够摇动与厌氧反应器1内的主轴2相连的混合装置40。

下面将用每一个阶段清楚地说明用上流式厌氧反应器1处理废水的 过程(参见图8)。

阶段1:将流入水流入厌氧反应器

包括不可分解的有毒物质和营养物质(N、P)的流入水如有机废水经 由安装在厌氧反应器1外上部的废水流入管3、废水贮留部分5a和废水 流出管6a,6注入厌氧反应器1。

阶段2:厌氧反应器内的发酵

为了充分纯化在上一阶段注入厌氧反应器1中的含不可分解的有毒 物质和营养物质的流入水,活性污泥通过安装在厌氧反应器1外上部的 返回污泥流入管4、污泥贮留部分5b和污泥流出管6b,6加入厌氧反应 器1。然后,以3-20rpm的转速重复搅动安装在反应器内主轴上的混合装 置40进行充分发酵(有时,在流出管6本身混合反应水的情况下可以省 略混合装置40)。

同时,为了更有效纯化包括不可分解的有毒物质或营养物质如氮或 磷和重金属(未示出)的有机废水,可以串联安装多个本发明的厌氧反应器 1。在这种情况下,首先在安装在前侧的厌氧反应器1中发酵的反应水转 移到安装在后面的厌氧反应器1的废水流入管3。包括被内部旋转泵内部 循环的需氧反应器20的部分污泥的返回污泥注入安装在后侧的厌氧反应 器1,在适当的条件下(如果需要,启动混合装置40)进行二次发酵,防止 污泥向上漂移。这种搅拌能够防止因进行上述反应增加厌氧池1中的污 泥和有机废水混合物时来自高浓度污泥的流入混合物的阻流现象。

此时,以混合装置40或流出管6的外边画的圆为基准的圆周速度表 示的混合装置40或流出管6的转速是3-10m/min。当圆周速度小于3m/min 时,阻流现象会阻止其充分反应。当圆周速度大于10m/min时,因为混 合彻底,所以不能充分利用压紧式反应器的优点。

阶段3:流出到需氧反应器

通过上述步骤沉淀的一些污泥收集在安装在厌氧反应器1底部中心 处的污泥浓聚装置8中,然后利用污泥排放泵33的驱动力排出。包括一 些上流污泥的反应水通过设置在厌氧反应器1上部的流出装置7从厌氧 反应器1排放到需氧反应器20。

阶段4:在需氧反应器中曝气

氧气通过酸基管31充分供给包括在上一步骤中从厌氧反应器1排出 的一些污泥的反应水。然后,废水中的有机物质等被氧化分解,纯化成 无机物质如H2O、CO2等,以高度活化污泥中的需氧或透气性细菌。氨 氮和有机氮转化为硝态氮,而污泥吸取了过量的磷。

阶段5:将纯水分离和返回污泥

纯水与在上一曝气步骤中部分纯化并转移至最终沉淀池30的反应水 分离。利用重力沉淀的污泥收集在安装在厌氧反应器1底部中心处的污 泥浓聚装置8中,利用污泥返回泵32的驱动力经由安装在厌氧反应器1 外上部的返回污泥流入管4返回厌氧反应器1,然后利用厌氧反应器1中 的污泥流出泵33的驱动力通过污泥消化池或脱水器的污泥减少器排放到 外面。

如上所述,一些微生物如亚硝酸菌、硝化杆菌、脱氮菌、硫酸盐还 原菌、假单胞杆菌、无色菌、气杆菌、微球菌、杆菌、变形杆菌、黄质 菌、不动杆菌(acinetobacter)、棒状杆菌或分枝杆菌可用于本发明的废 水处理方法中的厌氧反应器1或需氧反应器20。另外,一些透气性微生 物也可用于废水中包括的有机物质的一些种类。

如上所述,利用透气性微生物和上流式厌氧反应器处理包括不可分 解的有毒物质和营养物质的有机废水的包括厌氧反应器1的本发明的废 水处理装置与传统的废水处理装置相比,能够更有效地处理废水。