申请日2004.04.02

公开(公告)日2005.01.12

IPC分类号C02F3/10

摘要

本发明公开了一种水处理需氧生物催化粒状填料及其生产方法,在填料中投加镁盐,控制Mg2+在填料原料中的重量百分比为2~2.5%;填料原料包括煤粉、粘土和镁盐,各组分在填料原料中的重量百分比为:煤粉为2~6%,镁盐则根据填料原料中应控制的Mg2+含量要求及煤粉和粘土中的Mg2+含量推算得出其投加量,其余为粘土;填料的生产过程包括配料、造粒、烧制冷却、破碎和筛分等步骤。该填料能促进需氧微生物生长、刺激其活性,并能在填料表面形成大量立体空间网状结构的生物膜。本发明可应用于水处理领域中各种生物膜工艺,它能有效提高生物膜活性和挂膜量。

权利要求书

1、水处理需氧生物催化粒状填料,其特征在于在填料中投加镁盐,控制 Mg2+在填料原料中的重量百分含量为2~2.5%;填料原料包括煤粉、粘土和镁盐, 各组分在填料原料中的重量百分比为:煤粉为2~6%,镁盐则根据填料原料中应 控制的Mg2+含量要求及煤粉和粘土中的Mg2+含量推算得出其投加量,其余为 粘土。

2、根据权利要求1所述的填料,其特征在于:所述镁盐为MgCl2·2H2O、 MgCl2·6H2O或Mg2SO4·7H2O。

3、根据权利要求1或2所述的填料,其特征在于:填料中还掺和粉煤灰, 粉煤灰在填料原料中的重量百分比不超过6%。

4、根据权利要求1或2所述的填料,其特征在于:所述镁盐为MgCl2·2H2O, 原料重量百分比为MgCl2·2H2O 2.9%,煤粉2%,粘土95.1%,Mg2+在填料 原料中的含量为2%。

5、根据权利要求3所述的填料,其特征在于:所述镁盐为MgCl2·2H2O, 原料重量百分比为MgCl2·2H2O 5.9%,粉煤灰3%,煤粉2%,粘土89.1%, Mg2+在填料原料中的含量为2.5%。

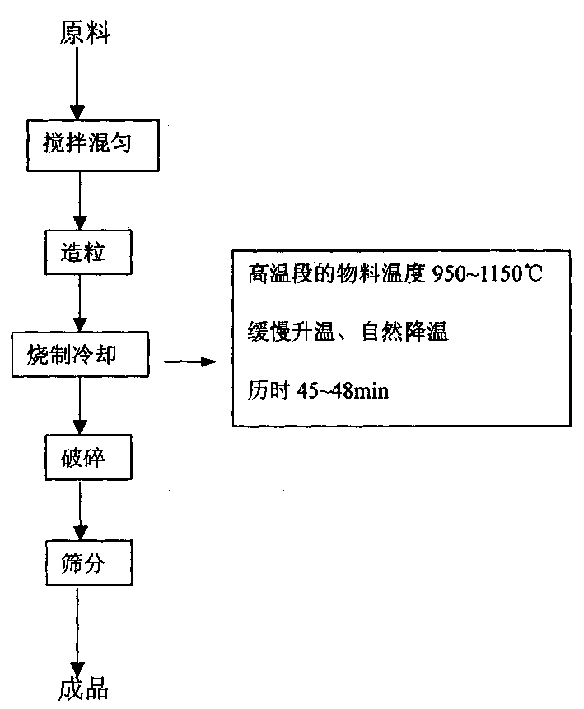

6、水处理需氧生物催化粒状填料的生产方法,其特征在于它包括下列顺序 的步骤:

(1)配料:按比例称取粘土、煤粉和含Mg2+的镁盐或者粘土、粉煤灰、煤粉 和含Mg2+的镁盐作原料,备用;

(2)造粒:将上一步准备好的原料充分搅拌、混匀,加工成含水率在15~18%, 粒径为20~30mm的原粒;

(3)烧制冷却:将第二步加工成的原粒放入煅烧旋转炉进行烧制,预热段温 度为400~950℃,历时26~27min;高温段的物料温度为950~1150℃,高温 段时间控制在11~12min;冷却段历时8~9min;

(4)破碎:将冷却至室温的填料半成品在破碎机上破碎成小于20mm的小颗 粒;

(5)筛分:利用标准筛将破碎的填料颗粒筛分成所需粒径的成品。

说明书

水处理需氧生物催化粒状填料及其生产方法

技术领域 本发明涉及水处理生物膜法工艺的填料,特别是一种用于水处 理领域的需氧生物催化粒状填料及其生产方法。

背景技术 水处理生物膜法工艺的核心部分是填料,其在生物膜法反应器 中的作用主要是吸附固定微生物、为生物膜与废水提供接触的场所以及截留水 中的悬浮物。作为微生物的载体,其性能直接影响和制约着水处理工艺的处理 效率。尽管目前填料的种类非常多,但是它们在物理学特性及生物膜附着特性 等方面各有其弱点,例如石英砂是采用较广泛的填料,它虽然价廉易得,强度 大,但由于比重大,表面孔隙少,比表面积小,对微生物的附着能力弱;活性 炭粒比表面积大,孔隙多,但价格昂贵,且由于表面孔隙尺寸太小,大多数微 孔微生物不能利用;塑料类填料质轻,坚硬,但表面光滑,孔隙小,不易挂膜; 纤维类填料一般都存在易结块及装填困难等不足;而且大多数填料如沸石、海 泡石、无烟煤、陶粒、活性炭、塑料等都不具备刺激微生物生长或提高其活性 的特性。

由于厌氧微生物与需氧微生物代谢机理差异,目前已报道的酶促填料,如 中国专利97107306.6公开的“废水处理粒状酶促填料的生产方法”,仅对提高厌 氧/缺氧微生物活性有效,而能刺激与厌氧微生物生理特性完全不同的需氧微生 物活性的生物催化填料尚未见报道。而且已报道的酶促填料的微孔尺寸强调能 让微生物的酶分子进入,事实上,当微孔孔径为微生物尺寸的1~5倍时,反应 器才能获得最佳生物累计量,而微生物尺寸一般为酶分子的数百倍,若填料表 面微孔孔径太小,微生物无法进入,则难以形成具有立体空间网状结构的生物 膜。

发明内容 本发明的目的是提供一种水处理需氧生物催化粒状填料,它能 促进需氧微生物生长、刺激其活性,有效改善微孔分布及结构,并能在其表面 形成大量立体空间网状结构的生物膜。

本发明的另一个目的是提供该填料的生产方法。

本发明的技术方案是这样实现的:水处理需氧生物催化粒状填料,在填料 中投加镁盐,控制Mg2+在填料原料中的重量百分含量为2~2.5%;填料包括煤粉、 粘土和镁盐,各组分在填料原料中的重量百分比为:煤粉为2~6%,镁盐则根据 填料原料中应控制的Mg2+含量要求及煤粉和粘土中的Mg2+含量推算得出其投 加量,其余为粘土。

所述镁盐为MgCl2·2H2O、MgCl2·6H2O或Mg2SO4·7H2O等。

原料中还可掺和粉煤灰,粉煤灰在填料原料中的重量百分比不超过6%。

所述镁盐为MgCl2·2H2O,原料重量百分比为MgCl2·2H2O 2.9%,煤粉 2%,粘土95.1%,Mg2+在填料原料中的含量为2%。

所述镁盐为MgCl2·2H2O,原料重量百分比为MgCl2·2H2O 5.9%,粉煤灰 3%,煤粉2%,粘土89.1%,Mg2+在填料原料中的含量为2.5%。

该粒状填料的生产方法包括下列顺序的步骤:

(1)配料:按比例称取粘土、煤粉和含Mg2+的镁盐或者粘土、粉煤灰、 煤粉和含Mg2+的镁盐作原料,备用;

(2)造粒:将上一步准备好的原料充分搅拌、混匀,并酌量加水,加工成 含水率在15~18%,粒径为20~30mm的原粒;

(3)烧制冷却:将第二步加工成的原粒放入煅烧旋转炉进行烧制,烧制采 用缓慢升温、自然降温的方式进行,预热段温度为400~950℃,历时26~27min; 高温段的物料温度控制在950~1150℃范围内,高温段时间控制在11~12min;冷 却段历时8~9min,整个烧制过程历时45~48min;

(4)破碎:将冷却至室温的填料半成品在破碎机上破碎成小于20mm的小 颗粒;

(5)筛分:利用标准筛将破碎的填料颗粒筛分成所需粒径的成品。

相比现有技术,本发明具有以下显著优点:

(1)该填料微孔分布及结构理想,根据中国科学院成都分院采用美国 Micromeritics公司的Utopore9200型全自动压汞仪测定的结果可知,微生物可利 用孔容大且60%以上的孔容能够让微生物进入,可以最大限度地提高反应器中 的生物量。

(2)该填料生化特性好,能够刺激微生物活性、促进需氧微生物生长。实 验室研究表明,以生活污水作为试验用水,水温在13~20℃条件下进行挂膜试验, 经过10天左右完成挂膜,与普通陶粒相比,附着在该填料上的生物膜活性(以生 物膜比污泥耗氧速率作为活性指标)高20%以上,挂膜量高50%以上。

(3)在填料中掺入了粉煤灰,而粉煤灰是以煤粉为燃料的火力发电厂的工 业废渣,因此不但可以综合利用工业废料和洁净环境,而且可以降低填料生产 成本,具有重要的现实意义。