申请日2002.12.30

公开(公告)日2004.07.14

IPC分类号C02F9/14; C02F9/02

摘要

本发明提供了一种不产污泥的高色度印染废水的处理工艺,包括下列顺序步骤:将污水泵入水解酸化池进行水解酸化处理;将经水解酸化处理的污水在生物接触氧化池进行氧化处理;将进行氧化处理的污水在二沉池沉淀;向经过沉淀的污水中通入氯气脱色后出水。该工艺以脱色为突破点,研发一种脱色效果好、投资省、占地小、不产污泥,低运转费用的先进、高效处理工艺,彻底解决目前工艺存在的难题。

権利要求書

1、一种不产污泥的高色度印染废水的处理工艺,包括下列顺序步骤:

(1)将污水泵入水解酸化池进行水解酸化处理;

(2)将经水解酸化处理的污水在生物接触氧化池进行氧化处理;

(3)将进行氧化处理的污水在二沉池沉淀,将沉淀物回流到所述水 解酸化池中;

(4)向经过沉淀后的污水中通入氯气脱色后出水。

2、根据权利要求1所述的不产污泥的高色度印染废水处理工艺,其 特征是:在步骤(1)中污水进入水解酸化池前设置格栅机对污水进行过滤。

3、根据权利要求1所述的不产污泥的高色度印染废水的处理工艺, 其特征是:在所述格栅机与所述水解酸化池间设置曝气调节池,将上述步 骤(3)中的沉淀物先回流到曝气调节池后再打入水解酸化池,在曝气调节 池中通过曝气装置对污水进行曝气处理。

4、根据权利要求1所述的不产污泥 的高色度印染废水的处理工艺, 其特征是:将步骤(4)中脱色后的污水进入接触反应池进行接触反应后出 水。

5、根据权利要求1所述的不产污泥的高色度印染废水的处理工艺, 其特征是:在步骤(3)的生物接触氧化池中设置曝气充氧装置对污水进行 曝气处理。

6、根据权利要求1所述的不产污泥的高色度印染废水的处理工艺, 其特征是:步骤(4)中氯气的加入量为10~50g/T·水。

7、根据权利要求1所述的不产污泥的高色度印染废水的处理工艺, 其特征是:步骤(3)中污水沉淀时间为1.5~3小时。

8、根据权利要求3所述的不产污泥的高色度印染废水的处理工艺, 其特征是:所述曝气调节池池底部设ABS穿孔曝气管网曝气。

9、根据权利要求1所述的不产污泥的高色度印染废水的处理工艺, 其特征是:所述步骤(1)的水解酸化池内设软性填料,池内分多格,并联 进水。

10、根据权利要求1所述的不产污泥的高色度印染废水的处理工艺, 其特征是:步骤(2)的生物接触氧化池内设弹性填料,池内分格,串联进 水。

说明书

不产污泥的高色度印染废水的处理工艺

所属技术领域

本发明涉及一种污水处理工艺,具体涉及一种高色度印染废水的处 理工艺,更具体地说涉及一种高色度印染废水的处理工艺。

背景技术

国内外印染废水现行多采用好氧生化处理为主、物化处理为辅的工艺。 比较常用的工艺组合大体有以下几种:

1.接触氧化+混凝沉淀:本工艺流程较简单,易于操作管理,基建费用 较低,但出水质量不高,产泥量大,运行费用较高。

2.延时曝气+混凝沉淀:本工艺可以得到较好的出水水质,混凝剂投量 较小,设备较简单,污泥量较小,但流程较复杂,占地面积大,基建和运 转费用较高。

3.延时曝气+活性炭吸附:本工艺出水水质好,污泥产量较小,但设备 投资大,基建运转费用高,操作管理方便,但目前活性炭再生问题尚未突 破,因此需要频繁的更换活性炭,致使运转费用太高,很难被采用。

4.水解酸化+接触氧化+ClO2脱色:本工艺增加缺氧段,提高了废水的 可生化性,但脱色效果不理想。

目前国内外应用的处理工艺主要存在如下问题:

1.污泥产量大,处理费用高,易引发环境污染和二次污染;

2.工程投资大,占地面积大,运行费用高,难以实现稳定经济运行。

今后该类废水处理的发展趋势必将集中在减少或不产生污泥,从而减 少投资,降低运行费用,减少环境污染。

发明内容

本发明克服了现有的高色度印染废水的处理工艺中存在的问题,提供 了一种不产污泥的高色度印染废水处理工艺,该工艺以脱色为突破点,研 发一种脱色效果好、投资省、占地小、不产污泥,低运转费用的先进、高 效处理工艺,彻底解决目前工艺存在的难题。

纺织印染废水具有以下特点:碱度较高、悬浮物较少、色度高、CODcr 居中但较难生化、含一定NH3-N和其它有色物质。鉴于印染废水 BOD5/CODcr较小,可生化性能差,因此必须设水解酸化工艺,即兼氧工 艺,靠兼性菌使难生物降解的长链、大分子有机物水解为较易生物降解的 短链、小分子有机物,改善污水的可生物降解性能,提高全流程的去除效 率。

为解决上述技术问题,本发明采用了如下技术方案。

本方法主体工艺流程包括下列顺序步骤:

(1)将污水泵入水解酸化池进行水解酸化处理;

(2)将经水解酸化处理的污水在生物接触氧化池进行氧化处理;

(3)将进行氧化处理的污水在二沉池沉淀,将沉淀物回流到所述水 解酸化池中;

(4)向经过沉淀后的污水中通入氯气脱色后出水。

污水在水解酸化池中厌氧菌、缺氧菌的作用下,CODcr、色度、SS都 有一定的去除作用,BOD5则略有升高,提高了废水的可生化性;同时将 氧化处理的污水在二沉池中的沉淀物回流到所述水解酸化池中,使产生的 生化污泥消化,从而实现系统不产污泥的效果。

水解酸化池出水进入生物接触氧化池后,在此与附着在填料上的好氧 微生物充分接触,并通过完全混合式连续鼓风曝气提供好氧微生物所需要 的溶解氧,利用微生物的有氧代谢降解大部分CODcr、BOD5和部分SS。

生物接触氧化池出水连同残留的悬浮物和脱落的生物膜共同进入二沉 池进行沉淀,对二沉池出水其投加适量的氯气进行脱色,保证出水达标排 放,废水脱色过程不产生污泥。

本工艺达到的主要技术指标和经济指标与现有工艺的对比如下表所 示:

本工艺作为印染废水的一种高效处理工艺,其创新点在于:

A、在高色度印染污水处理过程中同时采用水解酸化工艺和生物接触 氧化工艺,处理工艺先进、稳定可靠,便于操作管理;

B、通过生化处理产泥量少,并能实现剩余污泥的系统消化,脱色不 产污泥,从而实现系统不产污泥(不设污泥浓缩及污泥脱水系统,日常不 排泥);

C、建设投资省,吨水建设造价低于1200元;

D、占地面积小,吨水占地面积小于1.2m2;

E、运行费用约为常规工艺的一半左右,即运行费用低于0.65元/吨废 水。

上述高色度污水印染废水的处理工艺过程中,通常在步骤(1)中污水 进入水解酸化池前设置格栅机对污水进行过滤。

为调节水量、均衡水质的目的,在所述格栅机与所述水解酸化池间设 置曝气调节池,将上述步骤(3)中的沉淀物先回流到曝气调节池后再打入 水解酸化池,在曝气调节池中通过曝气装置对污水进行曝气处理。

通常在步骤(3)的生物接触氧化池中设置曝气充氧装置对污水进行 曝气处理。曝气充氧的目的为为好氧微生物提供生命活动所需要的氧气, 通过好氧微生物的新陈代谢作用去除污水中有机污染物。

通常将步骤(4)中脱色后的污水进入接触反应池进行接触反应后出 水。接触反应池的设置目的为脱色剂氯气与污水接触反应的场所。

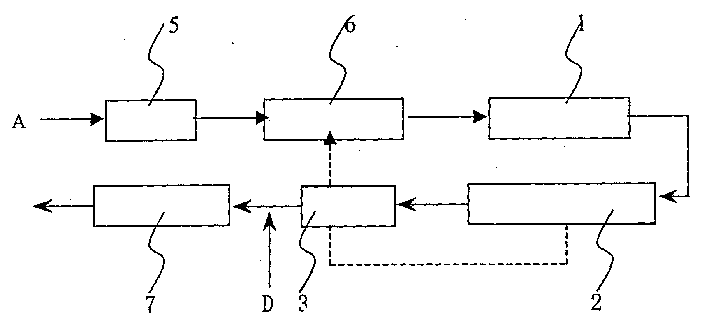

附带上述技术方案的工艺流程如下: 污水→格栅→调节池→水解酸化池→生化池→二沉池→接触反应池→ →处理水达标排放。

上述技术方案中步骤(4)中氯气的加入量的优选方案:为 10~50g/T·水。

步骤(3)中污水沉淀时间优选为:1.5~3小时。

通常所述曝气调节池池底部设ABS穿孔曝气管网曝气;

所述步骤(1)的水解酸化池内设软性填料,池内分四格,并联进水; 水解酸化池的容积负荷通常为3.5kgCODcr/m3·d,

步骤(2)的生物接触氧化池内设弹性填料,池内分格,串联进水; 通常生物接触氧化池的容积负荷1.1kgCODcr,

上述各种设备的结构可进一步提高污水处理的效率,提高污水处理的 质量,避免产生污泥、提高脱色效果。

本发明的不产污泥的高色度印染废水的处理工艺,由于项目过程为常 温操作,无相态变化,基本上没有污染产生。