申请日2004.02.26

公开(公告)日2006.01.25

IPC分类号C02F1/58; C02F9/04; C02F9/02; C02F1/44; C02F1/46; C02F1/28; C02F1/66; C02F1/52

摘要

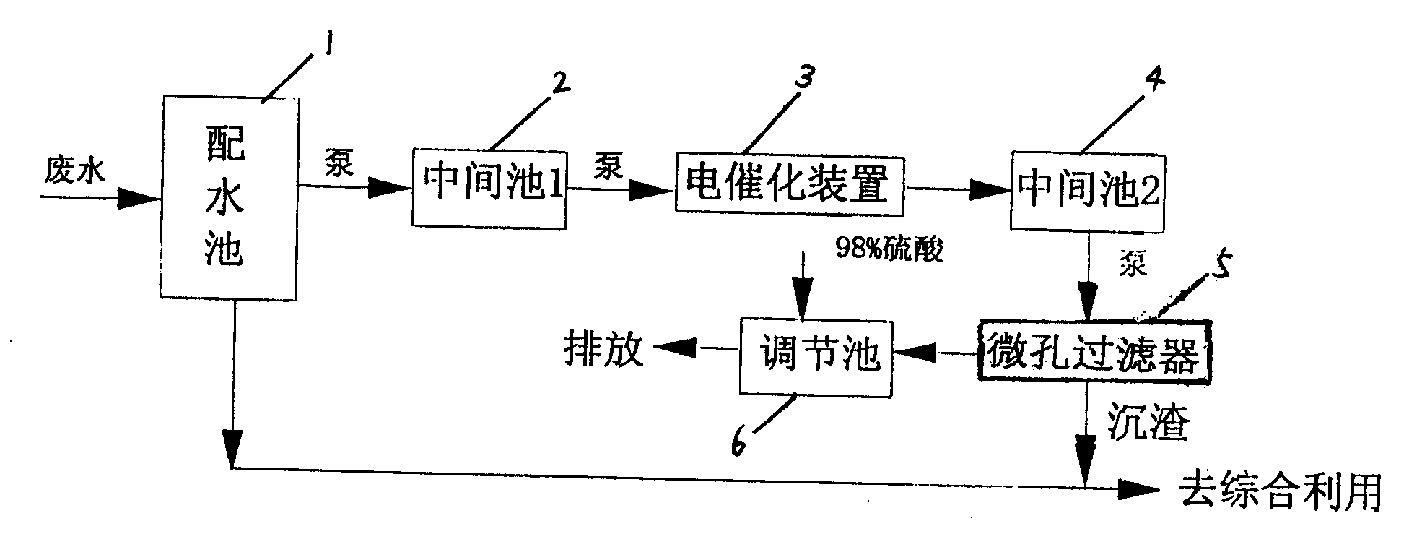

一种涉及高碱性的、高氯离子含量的氯苯和苯废水处理方法,是将含氯苯和苯废水在配水槽(1)中经过初步沉降后进入中间池(2)缓冲,用泵打入电催化装置(3)中,控制此装置的电压和电流,经短暂停留后其出水经过中间池(4)缓冲,再经泵打入微孔过滤器(5)过滤后进入调节池(6)中,用98%硫酸调节pH值达到国家GB8978-1996的《污水综合排放标准》表4之一级排放标准后排放。本方法具有工艺流程简单、处理时间短、占地面积小、投资少、运行费用低,能有效降解高含氯离子、含氢氧化铁悬浮物、高碱性的含氯苯和苯的有机废水。

权利要求书

1.一种高碱性、高氯离子含量的氯苯和苯废水处理方法,其特征 在于,将氯苯和苯废水在配水槽(1)中经过初步沉降后进入活性炭 粒子群电催化装置(3)中,控制此装置的电压和电流及停留时间, 其出水再进入中间池(4)缓冲,然后用泵打入微孔过滤器(5)过 滤后进入调节池(6)中,用硫酸调节PH值为6~9排放后排放。

2.根据权利要求1所述的高碱性、高氯离子含量的氯苯和苯废水 处理方法,其特征在于,对于处理废水流量为200-1000l/h的中试规 模,控制活性炭粒子群电催化装置电压20-60v、电流10-30A;停留 时间20-60min。

说明书

高碱性的、高氯离子含量的氯苯和苯废水处理方法

技术领域

本发明涉及一种氯苯生产过程中产生的高含氯离子、含氢氧化铁 悬浮物、高碱性的难降解的氯苯和苯等有机废水的治理方法。

背景技术

目前,污水中部分成分较简单、生物降解性较好、浓度较低的有 机污染物可通过组合传统工艺得到处理,而对于浓度高、生物降解性 能差的有机污染物至今缺乏经济而有效的实用技术。近年来,催化氧 化法如光催化氧化、均相催化氧化、多相催化氧化(包括电催化氧化)、 超临界催化氧化法等在难降解有机工业废水处理方面的研究十分活 跃,但大多停留在试验室研究或中试阶段,真正技术成熟、应用于工 业化的很少。

对高含氯离子、含氢氧化铁悬浮物、高碱性的难降解的氯苯有机 废水目前尚未有工艺流程简单、投资少、运行费用低的适宜方法。

发明内容

本发明的目的,在于提供一种工艺流程简单、占地面积小,处理 时间短、投资少、运行费用低;能有效降解高含氯离子、含氢氧化铁 悬浮物、高碱性的含氯苯和苯的有机污染物废水处理方法。

本发明的方法是:来自氯苯生产车间的碱洗废水在配水槽中经初 步沉降后进入活性炭粒子群电催化装置,控制此装置的电流、电压及 停留时间,出水经过微孔过滤器过滤后进入调节池,用硫酸调节pH 值达标排放,沉渣综合利用。

本发明具有以下明显特点:

1选用活性炭粒子群电极处理废水,由于所有的空间均被具有吸 附-催化功能的活性炭颗粒填充,在电场的作用下高比表面的三维粒 子群被感应成为复极性粒子,在粒子的一端发生阳极反应,另一端发 生阴极反应,整个粒子成了一个立体电极,粒子与粒子之间构成了无 数个微电池,整个电解槽由这样一些微电解池组成,因而使有效反应 面积大大增加,传质效果极大改善。同时由于粒子间距小,缩短了反 应物的迁移路径,使有机物的电催化氧化降解速度大大提高。

2粒子群电催化装置处理废水无需任何化学药品,占地面积小, 不产生二次污染,管理方便。

3粒子群电催化装置处理废水停留时间短,氯苯和苯等有机污染 物经过20-60min处理后就能达到《污水综合排放标准》 (GB8978-1996)表4之一级排放标准。

4废水不需进行预处理,强碱性、高氯离子含量废水直接进粒子 群电催化装置进行处理。

5选用微孔过滤器去除电催化装置出水中的悬浮物和色度。

6直接水处理成本低。

7废渣综合利用,避免了二次污染。