申请日2004.01.20

公开(公告)日2007.04.11

IPC分类号C02F11/00; C02F9/02; C02F9/04

摘要

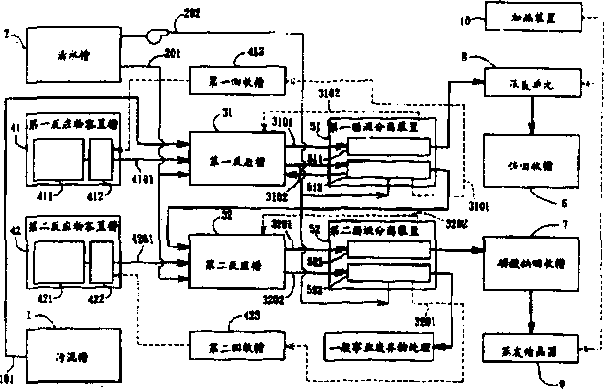

一种金属表面磷化处理制程的废污泥回收法。为提供一种有效回收含磷酸类物质、减少废弃物总量、符合环保要求、降低成本的废料处理方法,提出本发明,它包括利用第一反应槽混合废污泥、强酸及水产生化学反应,以形成第一溶液及第一固态沉淀物,且第一反应槽连接第一固液分离装置,以将第一溶液与第一固态沉淀物加以分离;导引第一溶液储存于锌回收槽中及导引第一固态沉淀物送入第二反应槽内;利用第二反应槽混合第一固态沉淀物、苛性钠及水产生化学反应,以形成第二溶液及第二固态沉淀物的步骤三及导引位于第二反应槽内上层的第二溶液储存于磷酸钠回收槽中及将位于第二反应槽内下层的第二固态沉淀物进行处理。

権利要求書

1、一种金属表面磷化处理制程的废污泥回收法,它包括如下步骤:

步骤一

利用第一反应槽混合一定量的废污泥、强酸及水以使用其产生化学反应, 进而使第一反应槽内形成位于上层含有锌成分的第一溶液及位于下层的含磷酸 铁及废污泥中少数其他物质的第一固态沉淀物;

步骤二

导引位于第一反应槽内上层的第一溶液储存于锌回收槽中,同时导引位于 第一反应槽内下层的第一固态沉淀物送入第二反应槽内;

步骤三

利用第二反应槽进一步混合第一固态沉淀物、苛性钠及水以使的产生化学 反应;进而使第二反应槽内形成位于上层含有磷酸钠成分的第二溶液及位于第 二反应槽下层含氢氧化铁及其他固态物质的第二固态沉淀物;

步骤四

导引位于第二反应槽内上层的第二溶液储存于磷酸钠回收槽中;其特征在 于所述的步骤二中的第一反应槽连接第一固液分离装置,以将第一溶液与第一 固态沉淀物加以分离;步骤四在导引位于第二反应槽内上层的第二溶液储存于 磷酸钠回收槽中的同时将位于第二反应槽内下层的第二固态沉淀物以一般事业 废弃物处理方式进行处理。

2、根据权利要求1所述的金属表面磷化处理制程的废污泥回收法,其特 征在于所述的步骤四中的第二反应槽连接第二固液分离装置,以将第二溶液与 第二固态沉淀物加以分离。

3、根据权利要求1所述的金属表面磷化处理制程的废污泥回收法,其特 征在于所述的第一固液分离装置包括导引位于第一反应槽内上层的第一溶液的 离心机及导引位于第一反应槽内下层的第一固态沉淀物的固液分离机。

4、根据权利要求2所述的金属表面磷化处理制程的废污泥回收法,其特 在于所述的第二固液分离装置包括导引位于第二反应槽内上层的第二溶液的离 心机及导引位于第二反应槽内下层的第二固态沉淀物的固液分离机。

5、根据权利要求3所述的金属表面磷化处理制程的废污泥回收法,其特征 在于所述的第一固液分离装置的固液分离机分离出来的液态物质进一步导回第 一反应槽内继续参与反应。

6、根据权利要求3所述的金属表面磷化处理制程的废污泥回收法,其特征 在于所述的第一固液分离装置的离心机连接蒸发单元并将第一溶液导入蒸发单 元,以调整第一溶液中锌溶液的含水量而加以浓缩后导入锌回收槽;蒸发单元 所凝结的液体再次导回第一反应槽继续参与反应。

7、根据权利要求4所述的金属表面磷化处理制程的废污泥回收法,其特征 在于所述的第二固液分离装置的固液分离机分离出来的第二固态沉淀物进一步 导回第二反应槽内继续参与反应。

8、根据权利要求1所述的金属表面磷化处理制程的废污泥回收法,其特征 在于所述的步骤四中磷酸钠回收槽连接蒸发结晶器并将磷酸钠回收槽内的液态 磷酸钠形成结晶状的磷酸钠并加以包装回收。

9、根据权利要求1所述的金属表面磷化处理制程的废污泥回收法,其特征 在于所述的步骤四中第二固态沉淀物的氢氧化铁可进一步与硫酸或盐酸反应制 成含铁的混凝剂。

10、根据权利要求1所述的金属表面磷化处理制程的废污泥回收法,其特 征在于所述的步骤一中的强酸为硝酸、硫酸或盐酸。

11、根据权利要求10所述的金属表面磷化处理制程的废污泥回收法,其特 征在于所述的步骤一中的强酸为硝酸。

说明书

金属表面磷化处理制程的废污泥回收法

技术领域

本发明属于废料处理方法,特别是一种金属表面磷化处理制程的废污泥回 收法。

背景技术

由于金属材料在各种环境条件下皆具有一定程度的腐蚀作用,为了提高金 属制品抗腐蚀及伸拉润滑的能力,最为普通及有效的方法,即是在金属表面形 成如皮膜般的被覆层。借由化学性质较稳定的被覆层,可将腐蚀因子与底层金 属区隔开来,从而达到防蚀的目的。

在金属表面形成被覆层方法即是利用含金属的磷酸盐、磷酸及各种促进剂 形成溶液,将此溶液与金属表面作用,使得金属表面形成无机性的磷酸盐被覆 层,借以保护底层金属。因其所使用的磷酸盐类通常为磷酸锌、磷酸铁及少数 其他金属所形成的磷酸盐类,所以制程中所产生的废污泥成分大部分含有磷酸 锌及磷酸铁。由于磷酸锌及磷酸铁对环境而言属于有害的污染物质,若随意弃 置将对环境造成相当大的污染与伤害。而以现今一般处理此种废污泥的方法而 言,也只有将废污泥固化后再加以掩埋而已。如此,仍然无法有效防止铁、锌 等重金属对环境所造成的污染。又,由于废污泥中所含的成分部分即为原本作 为金属表面磷化处理的原料,若就此丢弃,也会造成相当大的浪费。因此,如 何一方面将废污泥中有用的物质加以回收再利用以降低废弃物的总量、另一方 面又能令所剩的废弃物对环境的影响降至最低而达到环保要求的考量下,实极 需一种可有效处理此种金属表面磷化处理后产生的废污泥的回收方法。

发明内容

本发明的目的是提供一种有效回收含磷酸类物质、减少废弃物总量、符合 环保要求、降低成本的金属表面磷化处理制程的废污泥回收法。

本发明包括包括利用第一反应槽混合一定量的废污泥、强酸及水以使用其 产生化学反应,进而使第一反应槽内形成位于上层含有锌成分的第一溶液及位 于下层的含磷酸铁及废污泥中少数其他物质的第一固态沉淀物的步骤一、导引 位于第一反应槽内上层的第一溶液储存于锌回收槽中,同时导引位于第一反应 槽内下层的第一固态沉淀物送入第二反应槽内的步骤二,且第一反应槽连接第 一固液分离装置,以将第一溶液与第一固态沉淀物加以分离、利用第二反应槽 进一步混合第一固态沉淀物、苛性钠及水以使的产生化学反应,进而使第二反 应槽内形成位于上层含有磷酸钠成分的第二溶液及位于第二反应槽下层含氢氧 化铁及其他固态物质的第二固态沉淀物的步骤三及导引位于第二反应槽内上层 的第二溶液储存于磷酸钠回收槽中,同时将位于第二反应槽内下层的第二固态 沉淀物以一般事业废弃物处理方式进行处理的步骤四。

其中:

步骤四中的第二反应槽连接第二固液分离装置,以将第二溶液与第二固态 沉淀物加以分离。

第一固液分离装置包括导引位于第一反应槽内上层的第一溶液的离心机及 导引位于第一反应槽内下层的第一固态沉淀物的固液分离机。

第二固液分离装置包括导引位于第二反应槽内上层的第二溶液的离心机及 导引位于第二反应槽内下层的第二固态沉淀物的固液分离机。

第一固液分离装置的固液分离机分离出来的液态物质进一步导回第一反应 槽内继续参与反应。

第一固液分离装置的离心机连接蒸发单元并将第一溶液导入蒸发单元,以 调整第一溶液中锌溶液的含水量而加以浓缩后导入锌回收槽;蒸发单元所凝结 的液体再次导回第一反应槽继续参与反应。

第二固液分离装置的固液分离机分离出来的第二固态沉淀物进一步导回第 二反应槽内继续参与反应。

步骤四中磷酸钠回收槽连接蒸发结晶器并将磷酸钠回收槽内的液态磷酸钠 形成结晶状的磷酸钠并加以包装回收。

步骤四中第二固态沉淀物的氢氧化铁可进一步与硫酸或盐酸反应制成含铁 的混凝剂。

步骤一中的强酸为硝酸、硫酸或盐酸。

步骤一中的强酸为硝酸。

由于本发明包括利用第一反应槽混合废污泥、强酸及水产生化学反应,以 形成位于第一反应槽内上层含有锌成分的第一溶液及位于下层的含磷酸铁及其 他物质的第一固态沉淀物的步骤一、导引位于第一反应槽内上层的第一溶液储 存于锌回收槽中及导引位于下层的第一固态沉淀物送入第二反应槽内的步骤 二,且第一反应槽连接第一固液分离装置,以将第一溶液与第一固态沉淀物加 以分离、利用第二反应槽混合第一固态沉淀物、苛性钠及水产生化学反应,以 形成位于第二反应槽内上层含有磷酸钠成分的第二溶液及位于下层含氢氧化铁 及其他固态物质的第二固态沉淀物的步骤三及导引位于第二反应槽内上层的第 二溶液储存于磷酸钠回收槽中及将位于第二反应槽内下层的第二固态沉淀物以 一般事业废弃物处理方式进行处理的步骤四。可有效将废污泥中可再利用的磷 酸锌、磷酸铁等盐类加以回收,不但可使废污泥的总量大幅减少,节省了大量 后续事业废弃物处理的成本,也可因此避免磷酸锌、磷酸铁等有害重金属对于 环境的污染;不仅有效回收含磷酸类物质、减少废弃物总量,而且符合环保要 求、降低成本,从而达到本发明的目的。