申请日2004.10.20

公开(公告)日2006.04.26

IPC分类号C02F11/12; B09B3/00; C05F7/00; C02F11/02

摘要

本发明涉及环保技术领域,涉及污泥处理技术,尤其是涉及污泥干化工艺。本发明针对污泥干化处理过程中的不同阶段的不同特性,提供一套将微波技术、好氧发酵技术及热泵干燥技术优化组合集成的、低成本的污泥干化处置资源化利用工艺。其适用于我国城市污水处理厂的脱水污泥,或富营养化的江、河、湖泊、沟渠等的脱水底泥的干化处置、资源化利用。其污泥产品用途广阔,可直接用做生物有机肥,或用作有机复合肥、建材等的原料,或用做垃圾焚烧厂燃料,或用作锅炉燃料等。

权利要求书

1.一种污泥干化工艺,其特征在于以含水率为65%~85%的富含有机质的污 泥为主要原料,具体步骤为:

(1)将污泥投入微波处理装置进行破壁、杀毒及灭菌的预处理;

(2)将经预处理的污泥投入污泥机械脱水装置进行深度脱水处理;

(3)将经深度脱水处理的污泥按一定比例加入专用菌种、回流泥及调理剂 搭配组成发酵料,并进行搅拌;

(4)将发酵料投入一个可连续生产的封闭式的固体生物发酵装置进行高 温好氧发酵;

(5)将熟化的发酵料投入筛分装置,把颗粒较大的调理剂筛分并送回步骤 (3)重复使用,把颗粒较大的污泥筛分并送回步骤(3)作为回流泥使用,把 大部分的颗粒较细的发酵料筛分为熟化污泥;

(6)将熟化污泥投入造粒装置进行造粒;

(7)将造粒污泥投入污泥热泵干燥装置进行低温干燥,污泥热泵干燥装置 利用在上述的固体生物发酵装置进行高温好氧发酵所产生的热气为能源进行热 泵干燥处理,生产出含水率为10%~30%,粒径为1mm~10mm的颗粒干污泥。

2.根据权利要求1所述的一种污泥干化工艺,其特征在于污泥可为城市污 水处理厂的脱水污泥,或富营养化的江、河、湖泊的底泥经脱水处理后的污泥;

3.根据权利要求1所述的一种污泥干化工艺,其特征在于上述步骤(2) 中的经深度脱水的污泥的含水率为60%~70%;

4.根据权利要求1所述的一种污泥干化工艺,其特征在于上述步骤(3) 中的回流泥的含水率为20%~45%,搭配体积比例为5%~35%;

5.根据权利要求1所述的一种污泥干化工艺,其特征在于上述步骤(3) 中的调理剂的搭配体积比例为10%~40%;

6.根据权利要求1所述的一种污泥干化工艺,其特征在于上述步骤(4) 中的高温好氧发酵的温度为40~80摄氏度;

7.根据权利要求1所述的一种污泥干化工艺,其特征在于上述步骤(5) 中的熟化污泥的含水率为30%~45%;

8.根据权利要求1所述的一种污泥干化工艺,其特征在于上述步骤(7) 中的热泵干燥处理的热气温度为30~80摄氏度。

说明书

一种污泥干化、资源化工艺

技术领域

本发明涉及环保技术领域,涉及污泥处理技术,尤其是涉及污泥干化工艺。

背景技术

污泥在这里是指城市污水处理厂的污泥或富营养化的江河湖泊的污泥,其 共同特性是有机物质含量高,颗粒细,呈絮状胶体结构,具有高亲水性,但脱 水性能差。

污泥产量巨大,虽然具有资源化利用的价值,但同时也具有有害物质,堆放 或填埋风险大,处理和处置费用高。因而如何安全、经济、科学地利用污泥已成 为当今世界各国十分关注的研究课题。

目前污泥的处理处置方法主要有减量化卫生填埋、焚烧、制造肥料、制造 建材等,这些方法都必须经过污泥干化处理过程,即除去污泥中的水分降低含 水率。污泥干化处理原理是直接或间接向污泥提供蒸发水分热量,通过空气流 动带走污泥中的水分。

20世纪90年代热干化技术得到迅速发展,2000年世界干污泥产量已是1990 年的10倍。污泥热干化设备在国外已有相当多的工程业绩,种类繁多,有转豉 式干化器、多盘式干燥器、流化床干化器、闪蒸式干燥器、螺旋式干燥器、薄 膜式干燥器、喷雾式干化器、多效蒸发器、微波干化器、带式干燥机及多床干 燥器等。国内的大连、秦皇岛和徐州等地也开展了污泥热干化生产的研究,采 用直接加热方式。

上述热干化处理技术具有占地小、产品体积小、处理周期短、不受天气影 响、可实现全自控及运作稳定等优点,但是同时存在单位投资高(10~15万元/T) 和能耗较高(3100~3500kj/kgH2O)等缺点。其运行费用较高,平均每消耗相当 于1T油的燃料才能通过热力脱去6T的水,即对含水率为80%的脱水污泥进行热 干化处理需要消耗0.667T油/T干泥;平均每消耗1kw电才能通过热力脱去2kg 的水,即对含水率为80%的脱水污泥进行热干化处理需要消耗2000kw电/T干泥。

发明内容

本发明的目的是针对污泥干化处理过程中的不同阶段的不同特性,提供一 套经优化组合集成的、低成本的污泥干化工艺。

本发明的技术方案是首先利用微波技术对含水率为70%~85%的污泥进行破 壁处理,使最难除去的污泥内部结合水(细胞水)变为容易除去的外部液体; 然后采用机械脱水装置进行深度脱水使污泥的含水率降至60%~70%;接着采用好 氧发酵技术通过好氧微生物对污泥中有机组分的分解产生热量,在污泥中水份 的蒸发过程产生湿热气;回收湿热气作为热源,采用热泵干燥技术对发酵熟化 的污泥作进一步的干燥。

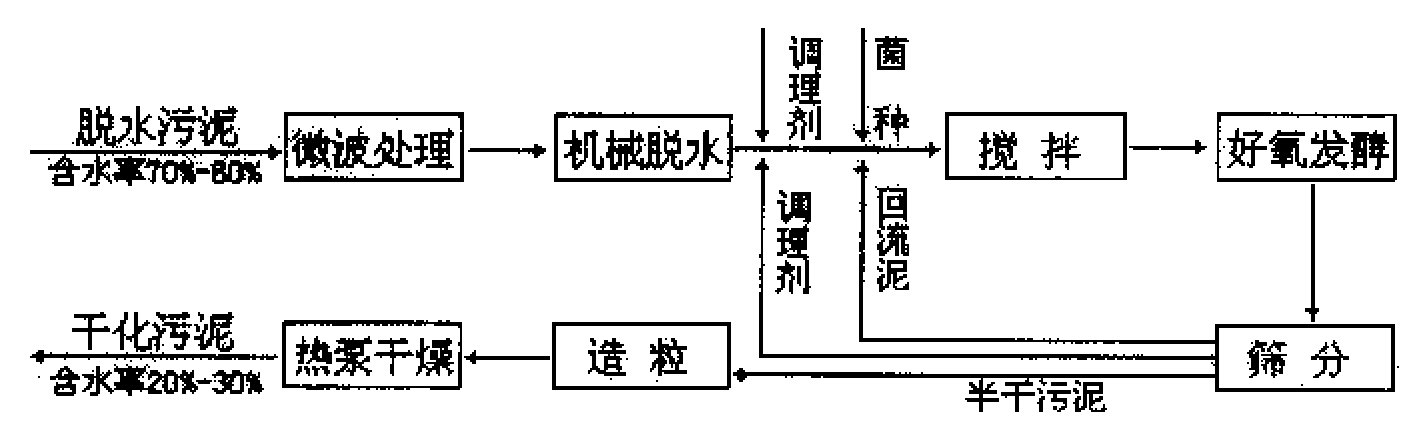

本发明的工艺流程图如图1所示,其按下列步骤进行:

(1)将污泥投入微波处理装置进行破壁、杀毒及灭菌的预处理;

(2)将经预处理的污泥投入污泥机械脱水装置进行深度脱水处理;

(3)将经深度脱水处理的污泥按一定比例加入专用菌种、回流泥及调理剂 搭配组成发酵料,并进行搅拌;

(4)将发酵料投入一个可连续生产的封闭式的固体生物发酵装置进行高 温好氧发酵;

(5)将经过发酵的发酵料投入筛分装置,把颗粒较大的调理剂筛分并送回 步骤(3)重复使用,把颗粒较大的污泥筛分并送回步骤(3)作为回流泥使用, 把大部分的颗粒较细的发酵料筛分为熟化污泥;

(6)将熟化污泥投入造粒装置进行造粒;

(7)将造粒污泥投入污泥热泵干燥装置进行低温干燥,污泥热泵干燥装置 利用在上述的固体生物发酵装置进行高温好氧发酵所产生的热气为能源进行热 泵干燥处理,生产出含水率为10%~35%,粒径为1mm~10mm的颗粒干污泥。

热泵干燥装置由热泵循环系统和热风干燥系统组成。热泵循环系统为热风 干燥系统提供热源和降低热风湿度。热风干燥系统通过循环热风与污泥直接接 触,提供蒸发水分的热量,带走污泥中的水分。热泵系统由压缩机、冷凝器、 蒸发器和节流装置组成。系统内运行的工质,在蒸发器中吸取干燥室排出湿热 空气中的热量,从低压液态工质蒸发为低压蒸汽,经压缩机增压成为高温高压 的蒸汽;在冷凝器中高温高压的工质蒸汽放出热量加热进入干燥室的空气,而 工质本身则从气体冷凝成高压液体;通过节流装置,液体工质产生阻塞效应, 降低了压力和温度,成为低压低温液体,再度进入蒸发器中吸收湿热气体的热 量,如此反复循环将低温热量输送到高温介质中去,形成热泵循环。由于热泵 干燥装置其本身并非本发明所要讨论的重点,因此只作上述简略说明。

上述的污泥可为城市污水处理厂的脱水污泥,或富营养化的江、河、湖、 泊的经脱水处理的污泥。

上述步骤(2)中的经深度脱水的污泥的含水率为60%~70%。

上述步骤(3)中的回流泥的含水率为20%~45%,搭配体积比例为5%~35%。

上述步骤(3)中的调理剂的搭配体积比例为10%~40%。

上述步骤(4)中的高温好氧发酵的温度为40~80摄氏度。

上述步骤(5)中的熟化污泥的含水率为30%~45%。

上述步骤(7)中的热泵干燥处理的热气温度为30~80摄氏度。

本发明具有以下的特点:

(1)在污泥处理过程中,针对不同阶段的不同特性采用不同的处理技术, 提高处理效率,降低能耗;

(2)采用微波技术使污泥细胞水在低温状态下产生沸腾从而破坏细胞壁, 将最难除去的结合水变为容易除去的外部水,进而可通过机械脱水装置将污泥 的含水率降至60%~70%,大大降低污泥脱水成本(普通干燥成本为200~300元 /T水,而机械脱水成本为2~3元/T水);

(3)对污泥进行微波处理还可彻底地灭杀细菌、病原体、寄生虫和植物种 子,实现污泥的无害化;

(4)污泥破壁处理可提高污泥的发酵效率,缩短发酵周期,产品质地疏松 容易降解可提高污泥的土地利用率;

(5)采用热泵干燥技术,将污泥发酵所产生的多余热量作为能源回收利 用,并且在运行中能回收湿热空气的显热和潜热,能量得到充分而合理利用, 节省能耗,降低干燥成本(普通干燥技术每度电能脱水1~2kg,而本发明的热泵 干燥技术每度电能脱水4~8kg);

(6)将污泥先造粒,再进行热泵干燥处理,可提高物料的通风透气性有利 于热气体与污泥直接接触,从而提高干燥效率;

(7)本发明的污泥产品含水率为10%~30%,粒径为1mm~10mm,呈颗粒状, 用途广阔,可直接用做生物有机肥,或用作有机复合肥、建材等的原料,或用 做垃圾焚烧厂燃料,或用作锅炉燃料等。

具体实施方式

实施例1

本发明的处理工艺按下列步骤进行:

(1)将含水率为80%的城市污水处理厂污泥投入带式工业微波处理器进行 破壁、杀毒及灭菌的预处理,处理时间3-5min;

(2)将经预处理的污泥投入带式压滤机进行脱水处理,污泥的含水率可降 至65%;

(3)将经脱水处理的污泥按一定比例加入专用菌种(0.1%)、回流泥(10%) 及调理剂(占30%,粒径为20mm~30mm)搭配组成发酵料,用大型搅拌机搅拌均 匀;

(4)将发酵料投入一个可连续生产的封闭式的污泥发酵塔进行高温好氧 发酵,该发酵塔采用搅龙翻抛机,并设有预热供气系统和尾气收集处理系统, 经过5~7d发酵污泥熟化,污泥含水率为40%,质地疏松容易破碎;

(5)将经过发酵的发酵料投入筛孔为10mm的筛分装置,把颗粒较大的调 理剂筛分并送回步骤(3)重复使用,把颗粒较大的污泥筛分并送回步骤(3) 作为回流泥使用,把大部分的颗粒较细的发酵料筛分为熟化污泥;

(6)将熟化污泥投入造粒机造粒,污泥颗粒直径为1mm~5mm;

(7)将颗粒污泥投入污泥热泵干燥装置,该装置利用在上述发酵塔所收集 的尾气作为热能,进行热泵干燥处理,生产出颗粒污泥含水率为26%。

本实施例污泥干化处理消耗486kw电/T干泥,约为普通热干化工艺电耗的 1/8。

实施例2

本发明的处理工艺按下列步骤进行:

(1)将含水率为80%的城市污水处理厂污泥投入带式工业微波处理器进行 破壁、杀毒及灭菌的预处理,处理时间3-5min;

(2)将经预处理的污泥投入带式压滤机进行脱水处理,污泥的含水率可降 至60%;

(3)将经脱水处理污泥按一定比例加入专用菌种(0.1%)、回流泥(10%) 及调理剂(占10%,粒径20mm~30mm)搭配组成发酵料,用大型搅拌机搅拌均匀;

(4)将发酵料投入一个可连续生产的封闭式的旋转发酵筒进行高温好氧 发酵,发酵筒直径3m,长30m,转速0.2r/min,单位发酵筒污泥处理量为40m3/d, 该发酵筒设有预热供气系统和尾气回收系统装置,经过3d发酵熟化的污泥含水 率为42%,质地疏松容易破碎;

(5)将上述的发酵料投入筛孔为10mm的筛分装置,把颗粒较大的调理剂 筛分并送回步骤(3)重复使用,把颗粒较大的污泥筛分并送回步骤(3)作为 回流泥使用,把大部分的颗粒较细的发酵料筛分为熟化污泥;

(6)将熟化污泥投入造粒机造粒,污泥颗粒直径为2mm~5mm;

(7)将颗粒污泥投入污泥热泵干燥装置,该装置利用在上述发酵塔所收集 的尾气作为主要热能,同时使用部分电能,进行热泵干燥处理,生产出颗粒污 泥含水率为15%。

本实施例污泥干化处理消耗665kw电/T干泥,约为普通热干化工艺电耗的 1/6。