申请日2005.05.10

公开(公告)日2005.11.23

IPC分类号C01C3/14; C01B13/00

摘要

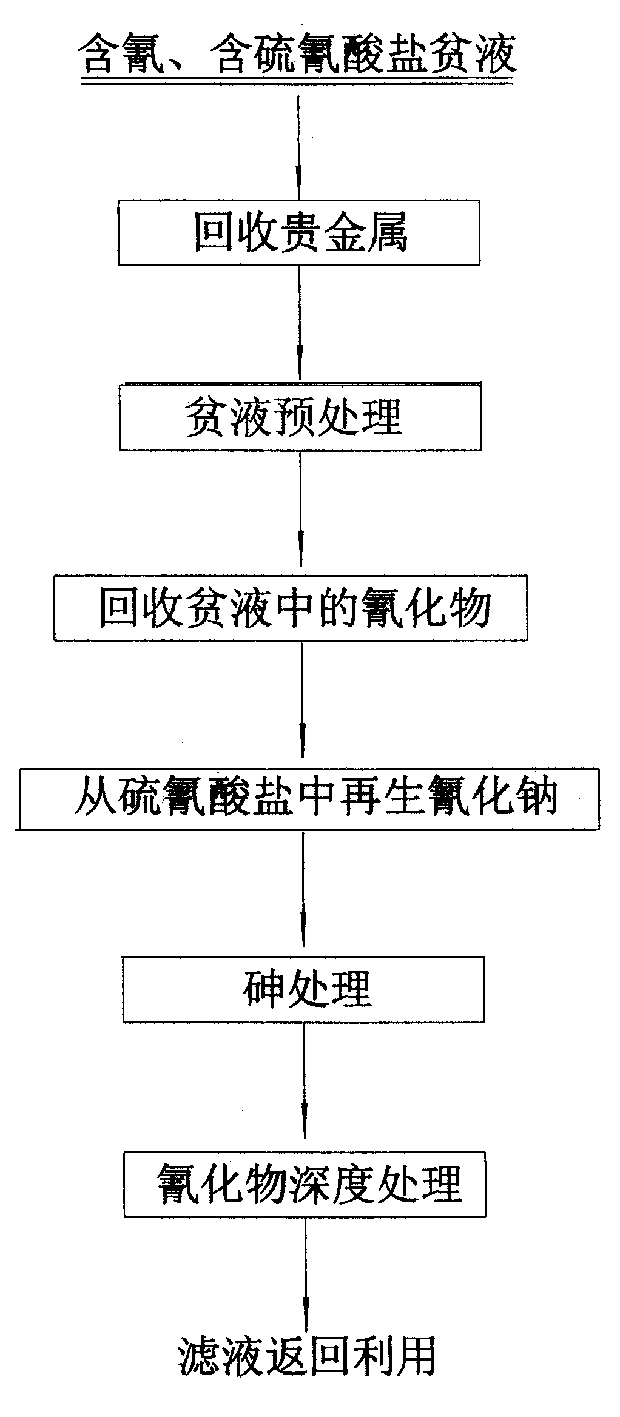

本发明是一种从含氰、含硫氰酸盐溶液中再生氰化钠的方法,属于一种氰化钠的再生方法。其是按以下次序进行的:回收贵金属、贫液预处理、回收贫液中的氰化物、从硫氰酸盐中再生氰化钠、砷处理以及氰化物深度处理后滤液返回利用;采用此工艺处理含氰、含硫氰酸盐的溶液,贵金属回收率可达95%以上,贫液中的氰化物回收纺可达99.5%以上,从硫氰酸盐中再生氰化钠的再生率可达85%以上,氰化物的总回收率为94以上,处理后砷可达标排放,总氰化物经深度处理后可达标排放。

权利要求书

1、一种从含氰、含硫氰酸盐溶液中再生氰化钠的方法,其特征 是按以下几个步骤进行:

步骤1是回收贵金属:6~16目椰壳炭活性炭在洗炭槽经洗净、 磨角,筛分粉炭后颗粒炭装入三台串联吸附柱,贫液以8~10m3/h流 量经过三台串联的吸附柱靠原贫液泵给入两台并联酸化——曝气发 生反应釜;

步骤2是预处理:贫液预处理采用加温法,温度达到60℃时贫 液中所含的消泡剂——环氧己烷的长串碳链破坏掉,贫液加温方法有 以下两种方式,一是电加热,二是利用生物氧化厂主风机剩余的高温 风量,以200∶1气液比进行气——液射流曝气方式加温,一直到温 度升到60℃时,停止电加热;

步骤3是回收氰化物:采用酸化——射流曝气发生——碱液吸收 法,其中吸收液采用10~30%浓度的氢氧化钠溶液、吸收塔采用的填 料是φ25和φ50阶梯环或多面空心球填料、吸收液的喷淋密度为 10~15m3/(m2·h);贫液酸化——射流曝气发生时最佳温度是30~40 ℃;

步骤4是从硫氰酸盐中再生氰化钠:采用过氧化氢法氧化硫氰酸 盐——射流曝气发生——碱液吸收法,其中吸收液采用10~30%浓度 的氢氧化钠溶液、吸收塔采用的填料是φ25和φ50阶梯环或多面空 心球填料、吸收液的喷淋密度为10~15m3/(m2·h);过氧化氢法氧化 硫氰酸盐——射流曝气发生时最佳温度是30~40℃;过氧化氢的加量 为每公斤硫氰酸盐用至少1.8公斤;

步骤5是处理砷:砷处理采用石灰乳中和法,中和后砷以砷酸铁 形式被沉淀,此时pH值为9.5~10;

步骤6是氰化物深度处理:采用过氧化氢法氧化氰化物,此时过 氧化氢的浓度为0.2kg/m3,贫液经过深度处理后,在沉淀池经过沉淀 后滤液反回到氰化工序。

2、根据权利要求1所述的一种从含氰、含硫氰酸盐溶液中再生 氰化钠的方法,其特征在于:所说的硫氰酸盐主要来源于硫化矿的氰 化浸出工序中,其中氰化方法包括金的沥滤;电镀或煤的转化;从矿 石中回收金。

3、根据权利要求2所述的一种从含氰、含硫氰酸盐溶液中再生氰 化钠的方法,其特征在于:所说的硫氰酸盐来源于工业生产中、冶金 工业中作为不需要的副产物而形成的硫氰酸盐,以及钢铁工业生产中 所排出的污水中存在的硫氰酸盐、金银矿石、精矿、尾矿及残渣的氰 化过程中所形成硫氰酸盐。

4、根据权利要求1所述的一种从含氰、含硫氰酸盐溶液中再生氰 化钠的方法,其特征在于:所说的过氧化氢主要来源是液态分析试剂、 液态工业试剂、固态过氧化钙、过碳酸钠以及在水溶液里可释放过氧 化氢的其它固态药剂。

5、根据权利要求1所述的一种从含氰、含硫氰酸盐溶液中再生氰 化钠的方法,其特征在于:所说的硫氰酸盐接触介质的pH值是足够 低的,以保证相对于CN-在介质中HCN是主要的形式,其中pH小 于7.0。

6、根据权利要求1所述的一种从含氰、含硫氰酸盐溶液中再生氰 化钠的方法,其特征在于:所说的过氧化氢药剂是在含氰、含硫氰酸 盐溶液酸化后加进去。

说明书

从含氰、含硫氰酸盐溶液中再生氰化钠的方法

技术领域

本发明涉及氰化钠的再生方法,特别涉及一种从含氰、含硫氰酸 盐溶液中再生氰化钠的方法。

背景技术

目前,较成熟的酸化回收法的传统设备主要有酸化发生塔、氰化 钠吸收塔、风机、贫液储池、贫液泵、沉淀池、混酸器、硫酸高位槽、 碱液循环槽、碱液循环泵、液下泵或计量泵、贫液加热装置等;国内 外酸化回收法技术水平基本相同,其工艺大致分为五个部分,即废水 的预热、酸化、HCN的吹脱(挥发),HCN气体的吸收、废水 中沉 淀物的分离等装置;

沉淀物分离过程也可以放在酸化后,HCN吹脱前,其虽然避免 了沉淀物堵塞HCN发生塔填料,但沉淀物中带有高浓度氰化物酸性 溶液,在沉淀物干燥过程中有使人中毒的危险,也降低了氰化物的回 收率,沉淀物分离设备必须防腐、密闭,这样增加了设备的投资额。

目前,从硫氰酸盐中再生氰化物的方法主要有两种:

一是利用臭氧法从硫氰酸盐中再生氰化物的工艺,它的主要原理 是臭氧和空气的混合液体在pH低于6的情况下与硫氰酸盐反应生成 CN-,但臭氧在酸性条件下不与CN-反应而达到再生氰化物的目的; 该工艺适合于用在低浓度硫氰酸盐(SCN-低于500mg/L)溶液中进 行再生,不适合于在溶液里硫氰酸盐浓度高时进行再生,原因其一是 臭氧发生所需要的电耗大(发生1kg过氧化氢需要15-20kw),其二 是目前国内还没有成熟的超大型过氧化氢发生器的技术。

二是利用电化学法从氰化工艺的硫氰酸盐溶液中再生氰化物,它 的主要原理是硫氰酸盐在一种特殊的双电极电解槽的阴极电化学反 应生成CN-而达到氰化物再生的目的,但该方法必须在酸性介质下 进行才有再生氰化物的可能性,而且只能回收一部分氰化物,其原因 主要是CN-也在电解槽阴极电化学反应生成CNO-、NH3和N2,目 前还没有应用到工业中,需要加以改进。

发明内容

本发明的目的在于提供一种从含氰、含硫氰酸盐溶液中再生氰化 钠的方法,用酸化——射流曝气发生——吸收法回收含氰溶液中的氰 化物的方法;通过硫氰酸盐的氧化作用有效地控制氧化硫氰酸盐再生 氰化物的技术及在酸性条件下用过氧化氢氧化硫氰酸盐后,通过射流 曝气发生——吸收法再生随后使用的游离的氰化物的方法,解决了现 有再生氰化物工艺存在的不适合于在溶液里硫氰酸盐浓度高时进行 再生,和必须在酸性介质下进行才有再生氰化物的可能性,以及只能 回收一部分氰化物等问题。

本发明包含以下几个步骤:

步骤1是回收贵金属:

一般贫液含有一定回收价值的金、银等贵金属,本发明因贫液中 贵金属品位低及为了节省车间占地面积,最终贵金属回收工艺采用流 化床活性炭吸附,吸附柱采用三级串联吸附装置;正常生产时,贫液 从氰化厂贫液储槽同贫液泵计量给入串联吸附柱,在此工序中,贫液 里的大部分贵金属被流化状态下的椰壳活性炭吸附,得到回收;在矿 浆中采用离子交换动态吸附。

步骤2是预处理:

由于有黄金生产工艺与其他常规氰化厂不同,比如在金精矿生物 氧化—氰化工艺中主要表现为:含铜较低,氰化物和硫氰酸盐含量较 高(3000-6000mg/l),并且贫液中含有大量的有机物质,如果进入 处理系统,造成设备无法运行,同时也给二次处理带来一定难度,最 终确定对贫液进行预处理;

贵金属已得到回收的贫液从第三极流化床吸附柱,靠原贫液泵给 入两台并联酸化——曝气发生反应釜,贫液进入到酸化——曝气发生 反应釜后,首先进行的是预处理,预处理主要方法是靠贫液的加温, 使环氧己烷的长串碳链破坏掉而达到预处理的目的;贫液加温方法有 以下两种方式,一是电加热,二是利用生物氧化厂主风机剩余的高温 (夏季100℃,冬季80℃)风量,以气——液射流曝气方式加温,一 直到温度升到60℃时,停止电加热。

步骤3是回收氰化物:

一般在高浓度含氰废水中有着较高回收价值的氰化物,本发明采 用酸化——射流曝气发生——吸收法回收氰化物;向含氰废水中加入 硫酸,在pH<2的条件下,使废水中的氰化物快速转变为HCN;由于 HCN蒸气压较高,向废水中充入气体时,HCN就会从液相逸入气相 而被气流带走,载有HCN的气体与吸收液中的NaOH接触并反应生 成NaCN,重新用于浸出;

贫液经过预处理后,在原反应釜进行氰化物回收工序,浓硫酸从 硫酸高位槽靠高位差计量后给入到酸化——曝气反应釜里,对贫液进 行酸化,硫酸高位槽的浓硫酸来自于生物氧化厂的硫酸低位槽,酸化 后勤部贫液靠气带水射流曝气器发生氰氢酸,发生的氰氢酸靠未自生 物氧化厂的风压带入到两台串联的吸收塔,吸收塔的吸收液来自碱液 循环槽,碱液循环槽的吸附液是靠耐酸泵计量后,给入到两台吸收塔, 碱液循环槽的吸收液来自碱液配制槽,氰氢酸在吸收塔与吸收液逆流 接触中和后产生氰化钠产品,两级吸附后的无氰氢酸气体从第二个吸 收塔顶部高空排放;其反应原理如下:

2NaCH+H2SO4=2HCN↑+Na2SO4

Na2Zn(CN)4+2H2SO4=4HCN↑+Na2SO4+ZnSO4

2NaCu(CN)3+2H2SO4=Cu(CN)2↓+2Na2SO4+4HCN↑

HCN+NaOH=NaCN+H2O

步骤4是从硫氰酸盐中再生氰化钠:

贫液经过氰化物回收后,在原酸化——曝气反应釜进行从硫氰酸 盐中再生氰化钠工序,过氧化氢从过氧化氢高位槽靠高位差计量后给 入到酸化——曝气发生釜里,对硫氰酸盐进行氧化,过氧化氢高位槽 的过氧化氢来自于贫液综合治理车间的过氧化氢低位槽,氧化后的贫 液靠气带水射流曝气器发生氢氰酸,发生的氢氰酸靠来自生物氧化厂 的风压带入到两台串联的吸收塔,氢氰酸在吸收塔与吸收液逆流接触 中和后产出氰化钠产品,两级吸收后的无氰氢酸气体从第二吸收塔顶 部高空排放;

从硫氰酸盐再生氰化物的第一个化学原理是采用化学氧化的新 技术——高级氧化过程,在高级氧化过程中,H2O2起着重要的作用, H2O2在碱性条件下优先与氰化物反应且反应速度很快,但与硫氰酸 盐反应速度很慢;从硫氰酸盐中再生氰化物的第二个化学原理是 H2O2在酸性介质和加温条件下优先与硫氰酸盐反应生成HCN,而且 生成的HCN在酸性条件下由于质子化作用它是稳定的,所以不被 H2O2进一步反应而达到再生氰化物的目的。其反应原理如下:

酸性条件下过氧化氢与硫氰酸盐反应式为:

SCN-+3H2O2→CN-+H2SO4+2H2O

CN-+H+→HCN

HCN+NaOH=NaCN+H2O

碱性条件下过氧化氢与氰化物的反应式为:

CN-+H2O2→CNO-+H2O

CNO-+2H2O→HCO3-+NH3↑

步骤5是处理砷:

贫液经过从硫氰酸盐中再生氰化钠工序后在原反应釜进行处理 砷工序,砷处理采用石灰乳中和法,石灰乳从石灰乳高位槽靠高位差 计量后给入到酸化——曝气发生反应釜里;中和后砷以砷酸铁形式被 沉淀;贫液经过深度处理工序后,砷可达标。其反应原理如下:

2H3AsO4+Fe2(SO4)3+3CaCO3→2FeAsO4+3CaSO4+CO2+H2O

Fe2(SO4)3+3CaCO3+3H2O→2Fe(OH)3+3CaSO4+3CO2

步骤6是氰化物深度处理

贫液经过处理砷工序后在原反应釜进行贫液深度处理工序,过氧 化氢从过氧化氢高位槽靠高位差计量后给入到酸化——曝气发生反 应釜里,对剩余少量的氰化物进行氧化;过氧化氢高位槽的过氧化氢 来自于贫液综合治理车间的过氧化氢低位槽;贫液经过深度处理工序 后,氰化物可达标,贫液固液分离后滤液返回利用。其反应原理如下:

CN-+H2O2→CNO-+H2O

CNO-+2H2O→HCO3-+NH3↑

本发明的优点在于:由于氰化物的再生看起来比直接的硫氰酸盐 分解更有吸引力,所以对于工业来说,从含氰、含硫氰酸盐溶液中成 功地再生氰化物的能力具有很大价值;氰化物的再生需要的氧化剂较 少,并且也会减少总的氰化物的消耗;采用此方法处理含氰、含硫氰 酸盐的溶液,贵金属回收率可达95%以上,贫液中的氰化物回收可达 99.5%以上,从硫氰酸盐中再生氰化钠的再生率可达85%以上,氰化 物的总回收率为94以上,处理后砷可达标排放,总氰化物经深度处 理后可达标排放。

附图说明:

图1为本发明的方法流程示意图。

具体实施方式:

实施例1:

如附图1所示,本实施例按以下次序的几个步骤进行:其中所要 处理的贫液为生物氧化——氰化工艺中以难处理精矿为氰化原子核 料的氰化厂,由于精矿中金、银品位高,伴生矿物含量相对较高,因 此在氰化过程中氰化钠耗量也较高。贫液的组成如表1:

贫液的组成 表1 组成 CNT CN- Cu Pb Zn

浓度mg/l 5360.12 4423.4 31.67 0.23 630

组成 Fe SCN- As Au 有机物

浓度mg/l 11.10 6366.08 6.00 0.10 6288

当pH=2时氰化物的酸化——发生和硫氰酸盐的氧化——发生为 最佳;pH=2时过氧化氢与硫氰酸盐反应迅速且较彻底;pH=2时过氧 化氢与氰化物反应较缓慢此时回氰化物可性的;温度对过氧化氢与硫 氰酸盐的反应有一定的影响,一般在35℃左右时较经济且有利于加 收氰化物;虽然过氧化氢与硫氰酸盐在pH值很低时反应缓慢,但氰 化物浓度很高时也避免不了破坏氰化物而影响回收效率,因此控制反 应动力学过程是整个方法成败的关键因素。

步骤1为回收贵金属:

(1)吸附柱里装炭:串联吸附柱里装活性炭,活性炭采用6- 16目椰壳炭,装炭之前应把活性炭在洗炭槽洗净、磨角,筛分粉炭 后颗粒装入吸附柱,炭层达到吸附柱出液口下方200mm处停止装炭;

(2)贫液流量:吸附柱装炭完毕后,启动贫液泵调贫液流量为 8-10m3/h,贫液经过三台串联的吸附柱靠原贫液泵给入两台并联酸 化——曝气发生反应釜;

(3)两台酸化——曝气反应釜里注贫液:两台反应釜都安装了 液位显示和液位报警装置,如每个反应釜的贫液量达到4m3时停止贫 液泵。

步骤2为贫液预处理:

(1)贫液加温:该贫液组成与以往贫液组成明显不同之处是, 在氰化工序加入的消泡剂对酸化回收方法影响很大,根据小型试验结 果表明,贫液加硫酸之后产生大量的白色絮凝状的沉淀物,沉淀物粘 性很大而且密度与水接近,不容易以物理方法分离,必须采用化学方 法分离;贫液预处理采用加温法,温度达到60℃时贫液中所含的消 泡剂——环氧己烷的长串碳链破坏掉而达到预处理的目的,贫液加温 方法有以下两种方式,一是电加热,二是利用生物氧化厂主风机剩余 的高温(夏季100℃,冬季80℃)风量,以气——液射流曝气方式加 温,一直温度升到60℃时,停止电加热,预处理一般进行0.5-1小 时左右;

(2)气液比(体积比)∶气——液射流曝气方式加温时调整气液 比为200∶1。

步骤3为回收贫液中的氰化物:

(1)吸收液的浓度:HCN为弱酸,故吸收液必须保持一定的碱 度才能保证NsCN不水解;由于吸收液是批量加入、循环使用,实践 表明当吸收液中NaOH残余量降低到1%以下时,HCN的吸收率开始 降低,载气中HCN的残余浓度增高导致处理后废水残留氰化物浓度 增高;理论上,吸收液pH值应大于10;工业生产中,吸收液中NaOH浓度降低到1%~2%时就应停止循环使用,输送到氰化工段;配吸收 液在碱液配制槽进行,首先往碱液配制槽里注水,水位达到500m时 进行搅拌,然后往碱液配制槽里加100kg氢氧化钠,此时吸收液的氢 氧化钠的浓度为20%,盖好盖子搅拌30分钟,配好的吸收液注入到 体积为第1台碱液循环槽,重复上述操作配好的吸收液注入到体积为 第2台碱液循环槽;

(2)吸收塔里装填料:打开两台吸收塔的上下入孔,安装好填 料支撑板,先安装两层φ50填料,然后盖好吸收塔下部入孔,拧紧 螺丝,从吸收塔上部入孔往吸收塔里倒φ25填料,填料层的高度达 到吸收塔上部入孔的底部,然后盖好吸收塔上部入孔;

(3)调吸收塔的喷淋密度:由上段供给的吸收液在碱液循环槽 靠碱液循环泵扬入到吸收塔,然后经过吸收塔的填料层自上而下流回 到碱液循环槽,这时循环的吸收液的流量成为吸收塔的喷淋密度调, 单位时间、吸收塔空塔单位截面积上通过的废水量称为喷淋密度,其 单位是m3/(m2·h);这一方法参数由多方面因素决定,如塔填料种类、 装填形式、填料层高度、载气流的线速度、液体进塔时分布的情况即 分散程度等;其规律是喷淋密度达到某一值时,HCN的吸收率最高。 喷啉密度一般为12;

(4)酸化——曝气发生温度:物质的蒸气压是温度的函数。如 果温度低,则其蒸气压也低,当温度达到该物质的沸点时,其蒸气压 叫做饱和蒸气压;提高吹脱温度时,由于HCN的蒸气压升高,HCN就更容易从液相逸入气相;提高温度的另一个好处是减小了废水的粘 度,提高了HCN通过液膜扩散到气体的速度;一般把水加热到35~40 ℃再酸化吹脱。吹脱温度与氰化验室物去除率并非成正比,随着吹脱 温度的提高,氰化物去除率的增加幅度变小,过分提高吹脱湿度在经 济上并不合理;贫液酸化——发生曝气时最佳温度是35℃,如贫液 中不含消泡剂(环氧己烷等有机物)中加热到35℃,如贫液中含有 消泡剂就进行步骤2的贫液预处理,贫液加热到60℃;

(5)贫液的pH值:浓硫酸从硫酸高位槽靠高位差计量后给入 到酸化——曝气反应釜里,对贫液进行酸化,浓硫酸的加量为8kg/m3, pH值调为2;根据酸化回收法反应机理可知,不同的络合物由于其稳 定常数不同以及酸化解离时生成的产物不同,其解离起始pH值和达 到平衡时的pH值也不同;根据我们对某些废水的试验,Zn(CN)4 2- 的起始解离pH值约4.5Cu(CN)2 -为2.5,而Fe(CN)6 4-在常温下即使pH 值小于1时也不解离;生产上为了较彻底地回收氰化物,一般控制处 理后废水含酸0.2%左右;

(6)气液比:单位时间内在发生反应釜里气体和液体的体积比 称做气液比;发生反应釜气液比决定HCN从液相向气相扩散的动力 学特性;气液比越大,气体中HCN浓度越低,液相的HCN越容易 逸出;HCN的扩散受液膜阻力控制,如果气液比增大,则液膜阻力 减小,扩散速度加快,但过大的气液比会造成液泛以及使塔的气阻增 加,且增加动力消耗,在经济上不合理;气液比为200,回收贫液中 的氰化物的步骤进行3小时;

步骤4为从硫氰酸盐中再生化钠:

(1)吸收液的浓度:吸收液的氢氧化钠浓度为20%,具体与步 骤3中的(1)相同;

(2)吸收塔里装填料:接着使用如上步骤3中的(2)相同的吸 收塔的填料;

(3)吸收塔的喷淋密度:吸收塔的喷淋密度12m3/(m2·h),具 体与如上步骤3中的(3)相同;

(4)氧化——曝气发生温度:贫液酸化——发生曝气时最佳温 度是35℃,如贫液中不含消泡剂(环氧己烷等有机物)只加热到35 ℃,如贫液中含有消泡剂就进行步骤2的贫液预处理,贫液加热到 60℃,具体与如上步骤3的(4)相同;

(5)贫液的pH值:经过多次实验证明pH值为2时,HCN的 质子化作用最强,不容易与过氧化氢反应而达到回收的目的,具体与 上述步骤3中的(5)相同;

(6)气液比:气液比为200,具体与上述步骤3的(6)相同;

(7)过氧化氢浓度及加量:贫液经过氰化物回收后,在原酸化 ——曝气反应釜进行从硫氰酸盐中再生氰化钠工序,过氧化氢从过氧 化氢高位槽靠高位差计量后给入到酸化——曝气发生反应釜里,此时 过氧化氢的浓度为30%、加量为28kg/m3,对硫氰酸盐进行氧化,过 氧化氢高位槽的过氧化氢来自于贫液综合治理车间的过氧化氢低位 槽,氧化后的贫液靠气带水射流曝气器发生氢氰酸,发生的氢氰酸靠 来自生物氧化厂的风带入到两台串联的吸收塔,氢氰酸在吸收塔与吸 收液逆流接触中和后产出氰化钠产品,两级吸收后的无氰氢酸气体从 第二吸收塔顶部高空排放;从硫氰酸盐中再生氰化物工序进行3小时 后停止加入过氧化氢;

步骤5为砷处理:

(1)停止HCN吸收装置:贫液经过从硫氰酸盐中再生氰化钠工 序后在原反应釜进行处理砷工序,此时停止HCN吸收装置及停止吸 收液(碱液)循环泵;

(2)贫液中和:砷处理采用石灰乳中和法,石灰乳从石灰乳高 位槽靠高位差计量后给入到酸化——曝气发生反应釜里;中和后砷以 砷酸铁形式被沉淀,此时pH值为9.5~10,处理砷工序进行0.5小时;

步骤6为氰化物深度处理:

(1)过氧化氢的浓度:贫液经过处理砷工序后在原反应釜进行 贫液深度处理工序,过氧化氢从过氧化氢高位槽靠高位差计量后给入 到酸化——曝气发生反应釜里,对剩余少量的氰化物进行氧化,此时 过氧化氢的浓度为0.2kg/m3深度处理工序进行0.5小时;

(2)固液分离后滤液返回利用:贫液经过深度处理后,在沉淀 池经过沉淀后滤液反回到氰化工序。

本实施例经上述工艺处理后,在步骤1中,金、银等贵金属的回 收率达到95.05%,在步骤3中贫液里的氰化物回收率为97.83%,在 步骤4中从硫氰酸盐中再生氰化钠的再生率为85.27%,氰化物的总 回收率为92.54%,在步骤5中砷经中和处理后砷浓度为0.13mg/l、低 于工业二胡排放标准0.5mg/l,在步骤6中氰化物经深度处理后总氰 为0.36、低于工业二级排放标准0.5mg/l,总处理时间为8小时。

实施例2:

按上述的相同步骤重复进行实施例1,但不同的是,步骤3和步 骤4同时进行,各项技术参数与实施例1的步骤3和步骤4相同;其 操作程序是先加浓硫酸调pH值为2后及时加过氧化氢浓度为 28kg/m3,然后酸化、氧化——曝气发生——吸收进行6小时。

实施例2经上述方法处理后,在步骤1中金、银等贵金属的回收 率达到95.02%,在步骤3和步骤4中,贫液里的氰化物和从硫氰酸 盐中再生氰化钠的氰化物总回收率为81.51%,在步骤5中砷经中和 处理后砷浓度为0.16mg/l、低于工业二级排放标准0.5mg/l,在步骤6 中氰化物经深度处理后总氰为1.25、低于工业二级排放标准0.5mg/l, 总处理时间为8小时。

实施例3:

按所述的相同步骤重复进行实施例1,但不同的是,步骤3和步 骤4中的气液比调为300,其它各项技术参数和步骤与实施例1相同, 不同的是步骤3进行2小时,步骤4也进行2小时。

实施例3经上述方法处理后,在步骤1中,金、银等贵金属的回 收率达到95.08%,在步骤3中贫液里的氰化物回收率为99.68%,在 步骤4中从硫氰酸盐中再生氰化钠的再生率为86.76%,氰化物的总 回收率为94.81%,在步骤5中砷经中和处理后砷浓度为0.08mg/l、低 于工业二级排放标准0.5mg/l,在步骤6中氰化物经深度处理后总氰 为0.12、低于工业二级排放标准0.5mg/l,总处理时间为6小时。