申请日2004.10.29

公开(公告)日2006.05.03

IPC分类号C02F11/12; C02F11/00

摘要

本发明公开了一种含油污泥的处理方法。该方法包括溶剂油与含油污泥混合、萃取蒸发脱水处理及固液分离,其中所述的萃取脱水处理过程是采用多效多级或单效多级萃取蒸发系统,而且多效多级萃取蒸发系统中第一级采用常压,其余各级采用正压,单效多级萃取蒸发系统中各级均采用常压。本发明方法与采用单级单效萃取蒸发系统的方法相比,本发明方法可减少换热面积,功耗低,而且更容易脱除含油污泥中的全部水分。本发明方法还克服了常规的多效多级萃取蒸发系统采用减压操作而带来的问题。

权利要求书

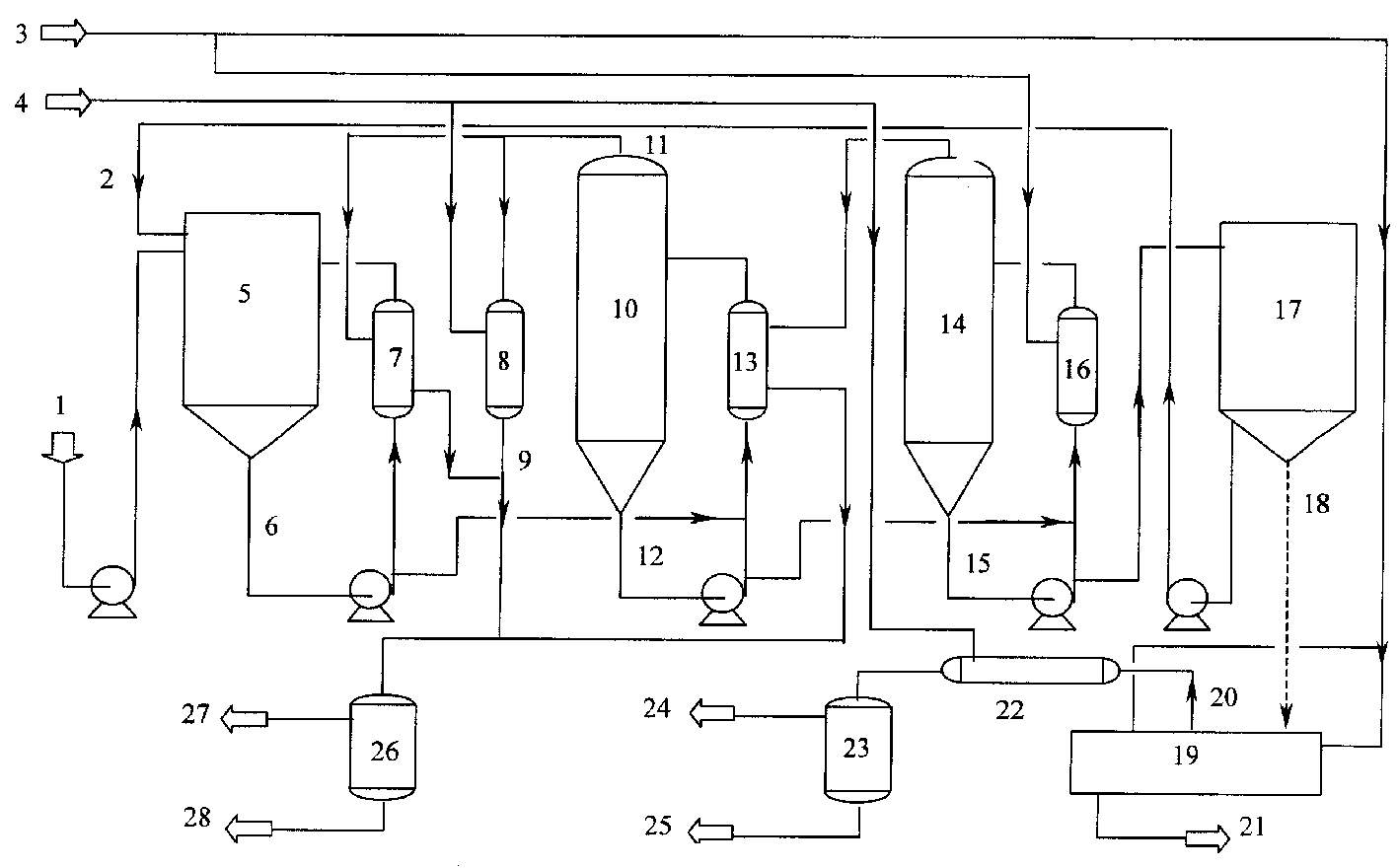

1、一种含油污泥的处理方法,包括溶剂油与含油污泥混合、萃取蒸发脱水 处理及固液分离,其特征在于所述的萃取脱水处理过程是采用多效多级或单效 多级萃取蒸发系统,所述的多效多级萃取蒸发系统的操作条件如下:第一级采 用常压,温度为95℃~115℃,最后一级表压为0.01~0.60MPa,温度为125℃~175 ℃;所述的单效多级萃取蒸发系统的操作条件如下:各级均为常压,第一级温 度为95℃~120℃,最后一级的温度为120℃~160℃。

2、根据权利要求1所述的处理方法,其特征在于先将所述的含油污泥送入 机械脱水系统进行脱水处理后,再与溶剂油混合。

3、根据权利要求1或2所述的处理方法,其特征在于所述的溶剂油与污泥 的混合重量比为100∶1~1∶1。

4、根据权利要求1所述的处理方法,其特征在于所述的溶剂油与污泥的混 合是采用机械搅拌及输送泵强制循环的方法。

5、根据权利要求1所述的处理方法,其特征在于所述的溶剂油与污泥的混 合是采用机械搅拌、输送泵强制循环及预热相结合的方法,混合物料的温度控制 在50℃~95℃,热源为生蒸汽或萃取蒸发系统中产生的二次蒸汽。

6、根据权利要求1所述的处理方法,其特征在于所述的萃取蒸发脱水处理 步骤中采用输送泵强制循环。

7、根据权利要求1所述的处理方法,其特征在于所述的单效多级萃取蒸发 系统中,最后一级的操作温度为120~140℃。

8、根据权利要求1、4、5、6或7所述的处理方法,其特征在于所述的多效 多级萃取蒸发系统为双效双级或三效三级萃取蒸发系统。

9、根据权利要求1、4、5、6或7所述的处理方法,其特征在于所述的单效 多级萃取蒸发系统为单效双级或单效三级萃取蒸发系统。

10、根据权利要求1所述的处理方法,其特征在于所述的溶剂油为宽沸点油, 其沸点范围为100℃~500℃。

11、根据权利要求1所述的处理方法,其特征在于经固液分离之后,所得的 溶剂油返回至污泥与溶剂混合系统循环使用,所得的固体物或送入焦化装置, 或送入脱油系统进行脱油处理。

12、根据权利要求11所述的处理方法,其特征在于所述的固体物在脱油处 理前采用轻质溶剂进行洗涤,轻质溶剂为萃取蒸发系统脱出的轻质油或轻质烃 类物质。

说明书

一种含油污泥的处理方法

技术领域

本发明涉及一种污泥的处理方法,更具体地说是一种萃取与蒸发脱水相结 合处理污泥的方法,适合于处理各种污泥,特别是含油污泥。

背景技术

石油加工、石油开采及其废水处理过程中,通常要产生大量的含油污泥, 如含有固体及乳化物的废油、贮油罐底泥、API隔油池底泥、溶气浮选浮渣、剩 余活性污泥、以及石油开采过程中产生的钻井废液、被油污染的土壤等。以年 加工能力为800万吨原油的炼油厂为例,其污水处理场每年产生的“三泥”(隔 油池底泥、浮渣、剩余活性污泥的统称)量就高达5000吨。这些污泥由不同含 量的固体物、油及水组成,其中油是成百上千种不同有机化合物的集合体,多 数是有毒有害的、难生物降解的物质;而固体物中除一部分有机物外,还可能 含有多种重金属化合物。这些污泥对环境具有极大的危害性,含油污泥在国内 国外均被列为有害废物,其转移、处理与处置受到严格控制。

含水率高的污泥流动性好、体积庞大,通常采用机械脱水方法脱出污泥中 的游离水及游离油,降低污泥的体积。当含水率降至85%左右时,污泥中油、 固体物与水相互交织在一起,并因界面膜及固体物骨架等原因相互吸引与排斥, 污泥处于高度乳化状态,流动性极差,常规的破乳技术及机械方法难以进一步 分离污泥中的油及水。因无合理的、经济的含油污泥处理技术,许多企业仅对 隔油池底泥、浮渣、剩余活性污泥等进行浓缩—机械脱水处理,脱水后的泥饼 送给其它企业或贮存起来,常常带来二次污染问题。

国内外研究报导较多的含油污泥无害化处理技术,主要有焚烧、生物降解、 溶剂萃取及送焦化处理等几种方法,但这些方法在经济、技术及设备等方面尚 存在一定问题,不能达到令人满意的结果。其中溶剂萃取的方法虽然有很多种, 如溶剂油萃取、三乙胺萃取、丙烷或二氧化碳超临界萃取等,但这些方法中除 存在溶剂用量大、需要溶剂再生设备等问题外,更重要的问题是难以将污泥中 的油完全萃取出来,原因是污泥中油与固体物表面为强极性水化膜,对溶剂萃 取具有阻止作用,特别是含水量低(85%以下)时,污泥在溶剂中聚集成团,无 法实现萃取目的。对含油污泥直接加热进行干燥脱水的方法,从理论上讲是可 行的,但实践证明直接加热的方法即使在较高的温度下也难以实现完全脱水目 的。主要原因是含水率低的污泥为一种无流动性的团状物,导热能力差、受热 不均匀,当包裹于内部的水分达到蒸发温度时,会突然气化产生爆沸现象,打 破原有的气液平衡,易将物料携带出去,甚至损坏设备。

与上述技术相比,污泥送入焦化装置处理是一种更可取的技术,部分企业 对焦化处理含水污泥进行了探索和实践,并取得了一定的结果。但污泥进入焦 化装置处理也存在如下问题:一是受焦炭灰分限制,处理能力有限,且只适合 于生产低品级燃料焦时进行;二是污泥易成团,在塔内分布不均匀,焦炭质量 无法控制;三是污泥受热不均,水分易急剧气化产生爆沸现象,影响操作温度 及压力,损坏塔顶设备。因此污泥在送焦化处理之前,最好是将污泥中水分部 分或全部脱出,形成可与焦化原料均匀混合的物料,才能有效地控制焦炭灰分, 并且不影响焦化的操作条件。

CN 1488591A提供了一种含油污泥的处理方法,该方法是将热萃取-脱水- 固液分离相结合,并将固液分离后的液相送焦化,固相作为燃料。此方法基本 上解决了上述问题。但是该方法是采用单级单效蒸发脱水的方法,污泥中全部 水分均在较高温度下脱出,传温差小,设备体积大,功耗大,操作控制较为困 难。

常规的多效多级蒸发系统除最前或最后一级为常压外,其余各级均在减压 下进行如US 4336101、US 4007094。该方法中萃取蒸发脱水在减压下进行,不 仅需要抽真空设备,而且在水与油蒸汽冷凝液排放以及部分轻质油蒸汽回收等 方面均存在一定问题;减压蒸发条件下的操作温度低,物料粘度大、混合效果 差,脱水困难,易产生堵塞现象。此外,污泥与溶剂油仅采用机械搅拌方式混 合,难以形成均匀的混合物,易产生沉积堵塞问题,污泥中的水分难以完全脱 出。

发明内容

为克服现有技术的缺点,本发明提供了一种易于脱出污泥中全部水分且便 于操作的含油污泥处理方法。

本发明的含油污泥处理方法,包括溶剂油与含油污泥均匀混合、萃取脱水 处理及固液分离,其中萃取脱水处理过程是采用多效多级或单效多级萃取蒸发 系统,所述的多效多级萃取蒸发系统的操作条件如下:第一级采用常压,温度 为95℃~115℃,最后一级表压为0.01~0.60MPa,温度为125℃~175℃;所述的 单效多级萃取蒸发系统的操作条件如下:各级均为常压,第一级温度为95℃~120 ℃,最后一级的温度为120℃~160℃,最好为120℃~140℃。

所述的含油污泥,尤其是含水量在90wt%以上的含油污泥,在与溶剂油混 合之前,最好是先将送入机械脱水系统,脱出污泥中的游离水及游离油,从而 减少待处理污泥量,降低后续处理负荷及费用。

本发明所述的溶剂油与含油污泥混合均匀,是采用机械搅拌的方法,优选同 时采用输送泵强制循环方式,最好同时采用输送泵强制循环和预热的方式。其中 采用预热方式,混合物料的温度最好为50℃~95℃,热源可以为生蒸汽,但为节 省蒸汽消耗,最好采用萃取蒸发系统中产生的二次蒸汽。所述的溶剂油与含油污 泥的混合比例取决于含油污泥的含水率及含固率,油泥重量比可选择100∶1~1∶1, 优选为10∶1~1∶1。

所述的萃取蒸发过程,可采用多效多级蒸发系统,还可以采用单效多级蒸 发系统。

本发明中所说的效数是指蒸发过程中产生的二次蒸汽是否用作另外一级蒸 发的加热蒸汽而言,二次蒸汽不利用而直接冷凝的为单效,二次蒸汽利用一次 为双效,多效蒸发可以节省生蒸汽(或新鲜蒸汽)的用量;级数是指物料蒸发 次数或采用的蒸发器个数。

本发明的萃取蒸发脱水过程采用的多效多级蒸发系统,其中第一级操作压 力为常压,温度为95℃~115℃;最后一级操作压力为正压,压力为0.01~0.60MPa (表压),温度为125℃~175℃。为了节省生蒸汽的用量,虽然可以采用更多的 效数和级数,但从设备投资及电耗等方面综合考虑,最好采用双效双级或三效 三级蒸发系统。

本发明的萃取蒸发脱水过程还可以采用每一级均为常压操作的单效多级蒸 发系统,即每一级的加热蒸汽均为生蒸汽,二次蒸汽均不用作另外一级蒸发的加 热蒸汽。单效多级蒸发系统中的第一级操作温度为95℃~120℃;最后一级操作 温度为120℃~160℃,最好为120℃~140℃;为减小蒸发器的换热面积及循环泵 的功率,虽然可以采用更多级数,但从运行管理角度考虑,最好选择二级或三级 蒸发系统。

所述的萃取蒸发步骤中也可采用输送泵强制循环的方法。

所述的固液分离是溶剂油与固体物的分离,可以采用各种设备,如离心机、 压滤机及沉降罐等。分离后的液相溶剂油返回至溶剂油与含油污泥的混合系统 循环使用;分离后的固体物可以经脱油处理后作为固体燃料使用,也可送入炼 油厂焦化装置处理。经脱油处理后的最终固体物体积小,热值在2800Cal/g以上, 可作为水泥烧结窖或加热炉的固体燃料使用。

本发明所述的固体物脱油可以采用多种方法实现,如热分解、水蒸汽汽提 方式、惰性气体吹脱等,其中惰性气体可以为烟道气或氮气。上述方法可以直 接对固体物进行脱油处理,但为了提高脱油效果,固体物脱油前最好采用轻质 溶剂油进行洗涤。轻质溶剂有多种选择,可以用各种轻质烃类物质,但最好为 本发明萃取蒸发系统中脱出的轻质油,并在使用后返回系统中重复使用。

本发明所述的溶剂油可以为各种窄沸点馏分油(如粗柴油)及宽沸点油。 但为了使萃取蒸发系统中产生的轻质油用于洗涤固体物,同时防止溶剂油过度 蒸发,最好是用宽沸点油,其沸点范围为100℃~500℃。宽沸点油可以采用多种 馏分油进行调配,也可以采用污水处理过程中回收的污油。

从萃取蒸发系统蒸发出来的水及轻质油蒸汽的冷凝液,送入油水分离系统 回收轻质油,分离出来的水含有较低的COD浓度,可直接进入污水场进行后续 处理,如生化处理。

本发明采用萃取-蒸发相结合的方法处理含油污泥,其中所用的溶剂油既是 萃取剂,又是传热介质和输送载体,为萃取与蒸发脱水传递热量,并保证污泥 脱水前后均具有可泵性。溶剂油使污泥均匀受热,提高了蒸发脱水速率,并防 止了污泥因受热不匀而产生爆沸现象;利用蒸发脱水可以破坏污泥中油与固体 物表面的水化膜,消除水对溶剂萃取的阻止作用,使含油污泥中的油溶于溶剂 油中,易于与固体物分离。经萃取与蒸发脱水处理后,因不受水的影响,后续 的溶剂油与固体物分离变得非常容易。

本发明采用的单效多级蒸发系统与常规的单效单级蒸发系统相比,其优点 是可以减小换热器面积,而且所需的循环泵流量与功率也随之降低。这是因为 污泥蒸发脱水时的沸点随含水量降低而升高,采用单效单级蒸发系统时,污泥 中的全部水量均是在接近无水时的高沸点下蒸发出来的,蒸发过程中的传温差 小,需要的换热面积大。而本发明采用的单效多级蒸发系统,根据沸点升高现 象,将水量分成几个部分在多级蒸发器内依次连续蒸发,其中大部分水量是在 前几级低沸点下蒸发出来的,蒸发过程中的传温差大,只有少量的水是在最后 一级接近无水时的高沸点下蒸发出来的,结果蒸发所需的总换热面积非常小。

本发明的多效多级蒸发系统不需要抽真空设备,克服了常规的多效多级蒸 发系统在减压下操作因操作温度低而产生的物料粘度大、混合效果差、脱水不 完全、易产生堵塞等缺点,同时也解决了在水与油蒸汽冷凝液排放、以及部分 轻质油蒸汽回收等方面存在的问题,系统运行不受真空度波动及真空设备性能 的影响,处理效果稳定。

此外,本发明在污泥与溶剂油混合步骤中,除采用机械搅拌的方法外,最 好同时还采用输送泵强制循环及预热的方式,这样可使污泥与溶剂油形成非常 均匀而且稳定的混合物,从而防止污泥沉积、堵塞设备和管道的问题。另外本 发明在萃取与蒸发脱水步骤,也采用输送泵强制循环的方法,有效地防止了污 泥沉积、堵塞的问题。