申请日2004.09.17

公开(公告)日2007.08.15

IPC分类号C02F1/52; C02F1/66; B01D21/26; B01D21/01

摘要

本发明提供了一种皂化下水处理方法,采用“机械加速澄清+卧螺机离心分离+中和”的方法对皂化下水进行处理。该方法具有运行平稳,经济性强,可控度更高,分离效果好的特点。

权利要求书

1、一种皂化下水处理方法,其特征在于:

(1)从环化工艺输送来的皂化下水与一定量的絮凝剂在混合器中进行混合 后,进入机械加速澄清器,絮凝剂在碱性环境下与皂化下水中的悬浮物发生絮凝 反应产生矾花,形成带电絮凝体,吸附皂化下水中的悬浮物、胶体和石灰乳渣, 形成网状结构,在机械加速澄清器产生的涡流中加速沉降;控制处理水在机械加 速澄清器有效停留时间≥30分钟;絮凝剂选用阳离子絮凝剂,阳离子絮凝剂选 自聚合氯化铝、硫酸铝、聚丙烯酸钠、聚丙烯酰胺中的一种或两种及两种以上的 混合物,絮凝剂的加入量为10mg/kg污水~75mg/kg污水;

(2)机械加速澄清器中沉降的泥浆进入卧螺机,在卧螺机中高速旋转,进 行离心脱水,经过离心脱水后的泥饼用汽车外运填埋,分离出的污水回流到机械 加速澄清器循环澄清;

(3)机械加速澄清器中上层清液送入中和罐,利用盐酸调节PH值至7~10; 再进入下一步的生化处理;

2、根据权利要求1所述的方法,其特征在于:为保证中和罐内PH值均匀, 上层清液进入中和罐前增设盐酸混合器。

说明书

一种皂化下水处理方法

技术领域

本发明涉及一种皂化下水处理方法;特别涉及一种对环氧氯丙烷和环氧丙 烷生产过程产生的皂化下水中石灰乳渣进行固液分离的处理方法。

背景技术

皂化下水是皂化工序中排放出来的碱渣废水,主要含有CaCl2、Ca(OH)2、 CaCO3、氯丙烷、甘油、三氯丙烷等;平均固含量0.63%;正常水温85℃;pH 值13左右。由于含有大量碱渣、Ca2+和OH-,如直接排放,将造成污水COD值、 PH值严重超标,对水体和大气造成污染。所以必须经过处理,除去其中的石灰 乳渣、有机物残留物,调节PH值,方可排放。

现有技术中皂化下水的处理方法是:

方法1:皂化下水先进入沉淀池,自然沉降分离出泥浆;上层清液溢流至中 和池,加入盐酸中和后排入下一环节进行生化处理,降低COD后再行排放;沉 渣由渣斗提升装车外运掩埋。

但该处理方法存在以下缺陷:

(1)在沉降池中自然沉降速度慢,沉降效果差,大量石灰渣得不到有效 沉淀分离,皂化下水出水中悬浮物含量最低时还有1000mg/L,Ca2+含量最低时 还有9000mg/L。直接进入下一环节对其处理设施的清理泥渣的周期会造成很大 影响;

(2)利用抓斗人工挖渣,不能满足装置连续排渣需要,非工作时间尤其 晚上因沉渣过多,沉淀池沉淀分离能力降低,排出废水中悬浮物浓度高(出水悬 浮物含量均达10000mg/L),含渣量更大;

(3)排出泥渣含水率90%以上,不仅增加了外运费用,而且由于泥渣中 水含有有机物等污染源,掩埋后对环境造成了二次污染;

(4)不能对污水酸碱度进行有效控制,只能控制在PH值7~12范围内。

方法2:皂化下水进入沉淀池,自然分离出泥浆,上层清液溢流至中和池, 加入盐酸中和后排入下一环节进行生化处理,降低COD后再行排放;泥浆通过 板框压滤脱水后装车外运掩埋。

该处理方法存在以下缺陷:

(1)未使用絮凝剂,沉降效果差;

(2)板框压滤机需要反洗,操作不能连续自动;

(3)板框压滤机所费的劳动量多而且劳动强度大。

发明内容

本发明的目的是提供一种运行平稳,经济性强,可控度更高,分离效果更好 的皂化下水处理方法。

本发明是利用絮凝剂与皂化下水中的悬浮物形成带电絮凝体;再用机械加速 澄清;再通过离心分离出泥浆中的水;用盐酸来中和皂化下水,调节PH值。

为了达到上述目的,本发明采用“机械加速澄清+卧螺机离心分离+中和” 的方法对皂化下水进行处理。

从环化工艺输送来的皂化下水与一定量的絮凝剂在混合器中进行混合后,进 入机械加速澄清器,絮凝剂在碱性环境下与皂化下水中的悬浮物发生絮凝反应产 生矾花,形成带电絮凝体,吸附皂化下水中的悬浮物、胶体和石灰乳渣,形成网 状结构,在机械加速澄清器产生的涡流中加速沉降,为保证沉降效果,要求处理 水在机械加速澄清器有效停留时间≥30分钟;其中絮凝剂选用阳离子絮凝剂, 阳离子絮凝剂选自聚合氯化铝、硫酸铝、聚丙烯酸钠、聚丙烯酰胺中的一种或两 种及两种以上的混合物,絮凝剂的加入量为10mg/kg污水~75mg/kg污水;为使絮凝剂 均匀地分散在污水中,加入前将絮凝剂配成浓度为0.1~0.5%的水溶液。

机械加速澄清器中沉降的泥浆进入卧螺机,在卧螺机中高速旋转,进行离心 脱水,经过离心脱水后的泥饼用汽车外运填埋,分离出的污水回流到机械加速澄 清器循环澄清。

机械加速澄清器中上层清液送入中和罐,利用盐酸调节PH值至7~10;再 进入下一步的生化处理。为保证中和罐内PH值均匀,上层清液进入中和罐前增 设盐酸混合器。

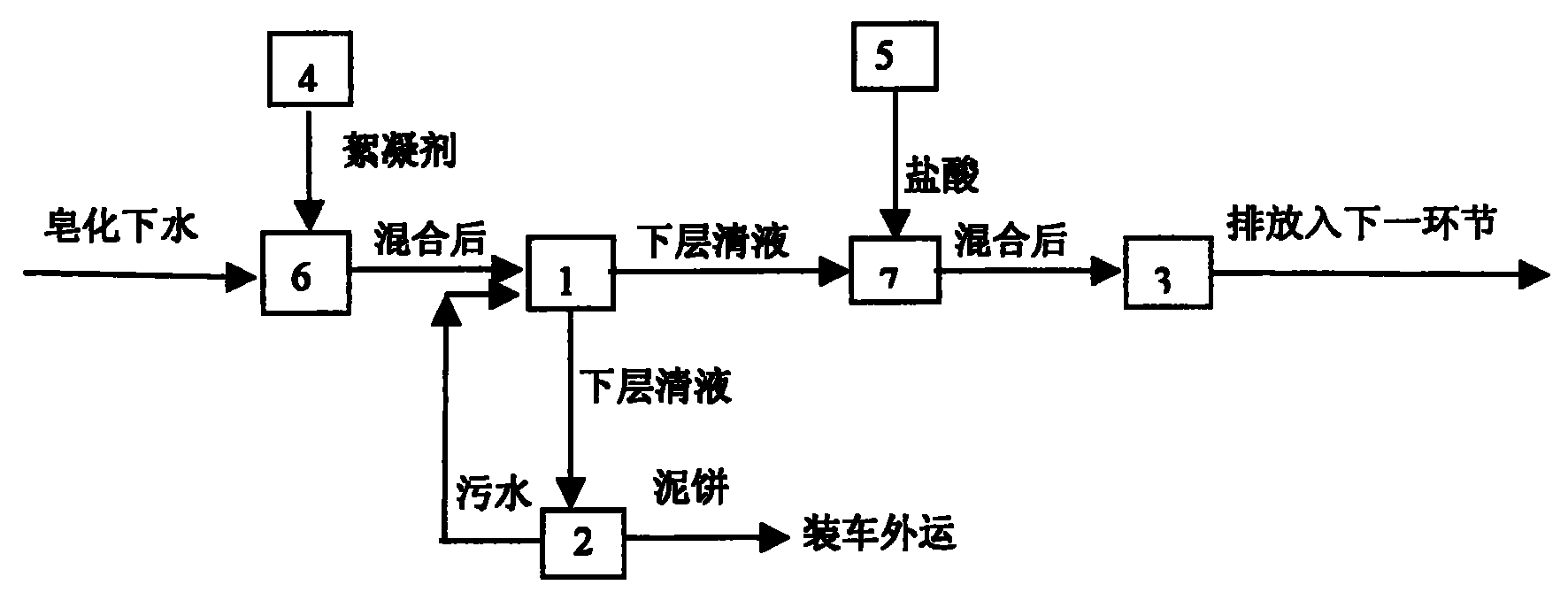

本发明具体的技术方案见皂化下水处理工艺流程图1,将絮凝剂配制成一定 浓度的水溶液储存在絮凝剂罐(4)中,从环化工艺输送来的皂化下水与一定量 的絮凝剂在混合器I(6)中进行混合,然后进入机械加速澄清器(1),絮凝剂在 碱性环境下与皂化下水中的悬浮物发生絮凝反应产生矾花,形成带电絮凝体,吸 附皂化下水中的悬浮物、胶体和石灰乳渣,形成网状结构,在机械加速澄清器(1) 产生的涡流中加速沉降;机械加速澄清器(1)中沉降的泥浆进入卧螺机(2), 在卧螺机(2)中高速旋转,进行离心脱水,经过离心脱水后的泥饼用汽车外运 填埋,分离出的污水回流到机械加速澄清器(1)循环澄清;机械加速澄清器(1) 中上层清液与盐酸罐(5)送来的盐酸一道进入混合器II(7)充分混合后,送入 中和罐(3),调节PH值至7~10;再进入下一步的生化处理。

处理水在机械加速澄清器(1)有效停留时间≥30分钟;絮凝剂选用阳离子 絮凝剂,可选自聚合氯化铝、硫酸铝、聚丙烯酸钠、聚丙烯酰胺中的一种或两种 及两种以上的混合物,絮凝剂的加入量为10mg/kg污水~75mg/kg污水;为使絮凝剂均 匀地分散在污水中,加入前将絮凝剂配成浓度为0.1~0.5%的水溶液。

本发明具有如下技术效果:

1、本发明使用了絮凝剂与皂化下水中的悬浮物形成带电絮凝体,吸附皂化 下水中的悬浮物、胶体和石灰乳渣,形成网状结构,在机械加速澄清器产生的涡 流中,加速了泥浆的沉降,增强了沉降效果。经机械加速澄清后出水悬浮物含量 仅350~500mg/1,再经过中和罐后出水悬浮物含量120~300mg/L;

2、本发明使用了卧螺机对沉降后的泥浆进行离心脱水,将外运泥饼的含水 率降低到了70%以下。泥渣外运量减少了70%以上,而且由于泥渣中含水大为 减少,带出的有机物组分也大为减少,从而降低了泥饼掩埋造成的二次污染,带 来了可观的环保效益。

3、本发明可实现连续稳定操作,可在DCS上进行自动调节,稳定控制废水 出水的PH值在7~10。

4、用本发明处理皂化下水,不仅产生的直接经济效益明显,同时为环氧氯 丙烷装置的正常生产提供了有力保障,为下一环节污水处理正常运行创造了比较 好的条件,可以延长污水处理站处理设施的清理泥渣的周期,按目前的半年清理 一次可延长一年一次计算,产生的间接经济效益也十分可观。