申请日2005.06.10

公开(公告)日2011.01.26

IPC分类号C02F1/74; B01J23/889

摘要

本发明涉及一种三相催化氧化处理废水的复合型催化剂及制备方法,其方法如下:首先配备成浸渍液;然后在浸渍转鼓里加入活性炭载体抽真空,活性炭载体与浸渍液比例为1.25∶1;抽真空完毕,加入浸渍液后转动浸渍转鼓,浸渍36-40小时,浸渍转鼓转速为3-5转/min;浸渍完成后将浸渍好的活性炭载体放入到浸渍液分离槽进行过滤,最后将充分浸渍且过滤过的载体装入焙烘箱送入催化剂活化炉,升温活化温度为540-560℃,保温2-3小时,降温至150℃,放置1小时后开启焙烘箱,冷到室温后装入包装袋。本发明的优点是用于处理高难度工业废水效果好,有利于环保。

权利要求书

1.一种三相催化氧化处理废水的复合型催化剂,其特征在于,由以下重量百分比的原料制成:

硝酸铈 1-2%

硝酸铜 7-10%

硝酸锰 18-21%

硝酸镍 0.5-1%

硝酸钴 0.4-0.7%

自来水 65-72%

所有原料组合一起的重量百分比为100%;

复合型催化剂的制备方法如下:

(1)首先按照催化剂配方配备成浸渍液在浸渍液配制槽(1)内备用;

(2)然后从浸渍转鼓(2)上部的加料口,加入活性炭载体,盖好加料口并拧紧,活性炭载体与浸渍液比例为1.25∶1;将浸渍转鼓(2)上部的加料口转至下方,通过真空软管与真空箱(4)连接,真空箱(4)与真空泵(5)连接;开启真空泵(5),抽取浸渍转鼓(2)内空气4-5小时,使真空表指针稳定在0.90MPa;

(3)抽真空完毕,打开浸渍转鼓(2)旁边的物料管阀,吸入浸渍液后,开动马达(3)带动浸渍转鼓(2)转动,浸渍转鼓(2)旋转使活性炭载体和浸渍液充分、均匀地浸渍36-40小时,浸渍转鼓转速为3-5转/min。

(4)浸渍完成后将浸渍转鼓(2)的放料口转控到正下方位,打开放料口的阀门,将浸渍好的活性炭载体放入到浸渍液分离槽(6)进行过滤,过滤出的浸渍液由输送泵(8)送至浸渍液过滤槽(7)真空过滤后,返回到渍液配制槽(1)内再利用;

(5).最后将充分浸渍且过滤过的载体装入焙烘箱(9)送入催化剂活化炉(10),升温活化温度为540-560℃,保温2-3小时,降温至150℃,放置1小时后开启焙烘箱,冷到室温后装入包装袋。

2.根据权利要求1所述的一种三相催化氧化处理废水的复合型催化剂,其特征在于,用另一种复合型催化剂代替复合型催化剂,另一种复合型催化剂由以下重量百分比的原料制成:

硝酸铈 1-2%

硝酸铜 7-10%

硝酸锰 18-21%

硝酸锆 0.5-1%

硝酸钴 0.4-0.7%

自来水 65-72%

所有原料组合一起的重量百分比为100%;

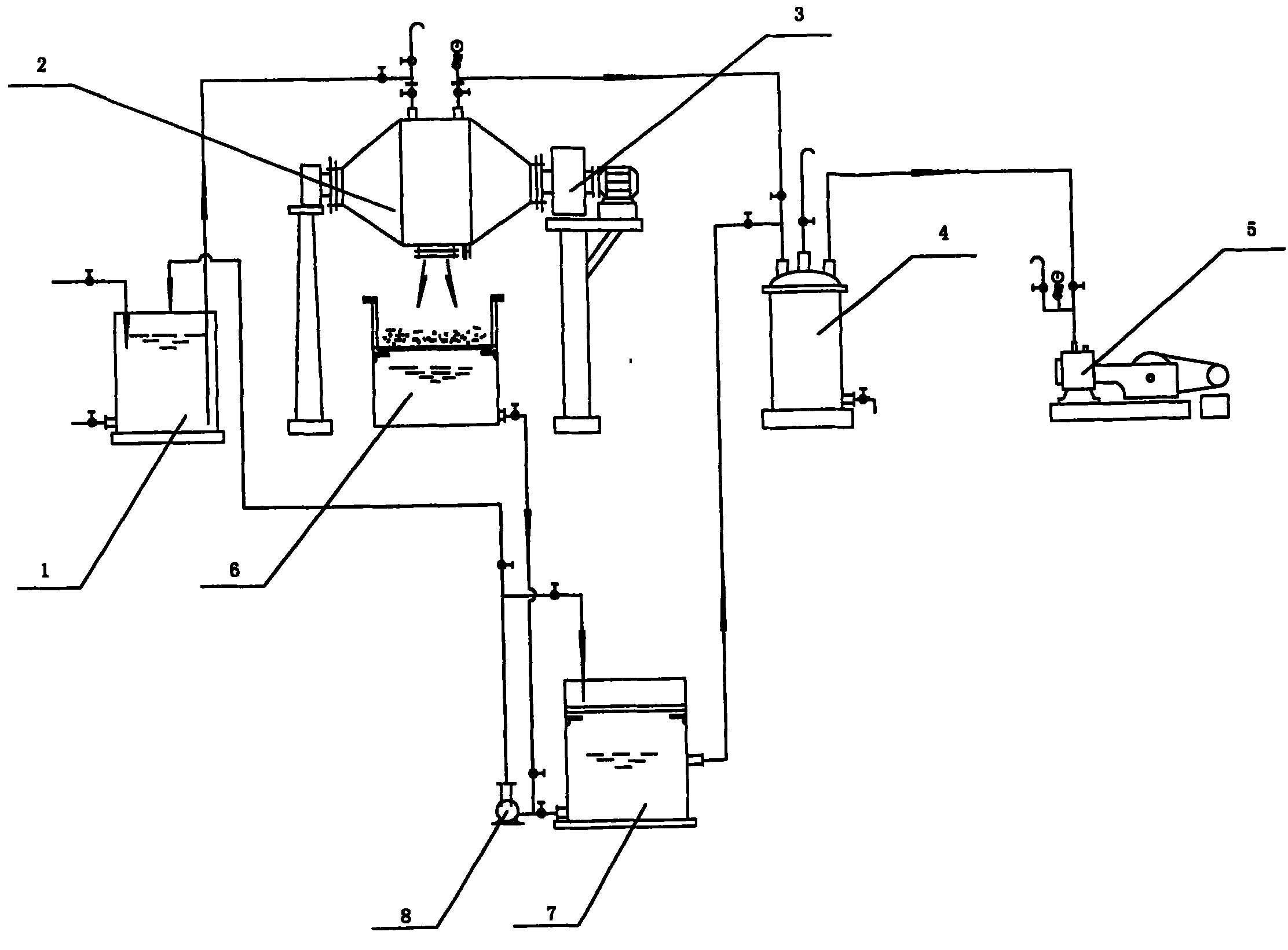

3.根据权利要求1所述的一种三相催化氧化处理废水的复合型催化剂的制备系统,其特征在于,由浸渍液配制槽(1)、浸渍转鼓(2)、马达(3)、真空箱(4)、真空泵(5)、浸渍液分离槽(6)、浸渍液过滤槽(7)、输送泵(8)、焙烘箱(9)、催化剂活化炉(10)组成,浸渍液配制槽(1)通过物料管与浸渍转鼓(2)连接,马达(3)连接浸渍转鼓(2),浸渍转鼓(2)通过真空管与真空箱(4)连接,真空泵(5)连接真空箱(4),浸渍液分离槽(6)设于浸渍转鼓(2)的正下方,通过管子与浸渍液过滤槽(7)连接,浸渍液过滤槽(7)同时与浸渍液配制槽(1)和真空箱(4)连接。

说明书

三相催化氧化处理废水的复合型催化剂

技术领域

本发明涉及一种三相催化氧化处理废水的复合型催化剂,用于处理含高浓度有机物、高色度、高含盐量和难于生物降解之类的工业废水,属催化剂技术领域。

背景技术

高分子化合物、合成树脂、合成结构复杂的医药和染料中间体,名目繁多的日用助剂产品,这些化合物和产品在生产的过程中都伴随着一定量的高浓度的工业废水需要净化治理,此类工业废水,若采用传统的物化和凝聚方法,其效果不好;又若采用湿式氧化技术则需要较高的温度和压力,氧化处理的时间较长,能源消耗大,且处理效果又尚欠佳,由此对环境保护造成负面影响。

发明内容

本发明的目的在于提供一种能有效处理高稳定有机化合物、高色度、高含盐量和难于生物降解工业废水的三相催化氧化处理废水的复合型催化剂。

为实现以上目的,本发明的技术方案是提供一种三相催化氧化处理废水的复合型催化剂,其特征在于,由以下重量份的原料制成:

硝酸铈 1-2%

硝酸铜 7-10%

硝酸锰 18-21%

硝酸镍 0.5-1%

硝酸钴 0.4-0.7%

自来水 65-72%

所有原料组合一起的重量百分比为100%;

复合型催化剂的制备方法如下:

(1)首先按照催化剂配方配备成浸渍液在浸渍液配制槽内备用;

(2)然后从浸渍转鼓上部的加料口,加入活性炭载体,盖好加料口并拧紧,活性炭载体与浸渍液比例为1.25∶1;将浸渍转鼓上部的加料口转至下方,通过真空软管与真空箱连接,真空箱与真空泵连接;开启真空泵,抽取浸渍转鼓内空气4-5小时,使真空表指针稳定在-0.80-0.90Mpa;

(3)抽真空完毕,打开浸渍转鼓旁边的物料管阀,吸入浸渍液后,开动马达带动浸渍转鼓转动,浸渍转鼓旋转使活性炭载体和浸渍液充分、均匀地浸渍36-40小时,浸渍转鼓转速为3-5转/min;

(4)浸渍完成后将浸渍转鼓的放料口转控到正下方位,打开放料口的阀门,将浸渍好的活性炭载体放入到浸渍液分离槽进行过滤,过滤出的浸渍液由输送泵送至浸渍液过滤槽真空过滤后,返回到浸渍液配制槽内再利用;

(5).最后将充分浸渍且过滤过的载体装入焙烘箱送入催化剂活化炉,升温活化温度为540-560℃,保温2-3小时,降温至150℃,放置1小时后开启焙烘箱,冷到室温后装入包装袋。

另一种三相催化氧化处理废水的复合型催化剂,其特征在于,由以下重

量配份的原料制成:

硝酸铈 1-2%

硝酸铜 7-10%

硝酸锰 18-21%

硝酸锆 0.5-1%

硝酸钴 0.4-0.7%

自来水 65-72%

所有原料组合一起的重量百分比为100%;

一种三相催化氧化处理废水的复合型催化剂制备系统,其特征在于,由浸渍液配制槽、浸汁转鼓、马达、真空箱、真空泵、浸渍液分离槽、浸渍液过滤槽、输送泵、焙烘箱、催化剂活化炉组成,浸渍液配制槽通过物料管与浸渍转鼓连接,马达连接浸渍转鼓,浸渍转鼓通过真空管与真空箱连接,真空泵连接真空箱,浸渍液分离槽设于浸渍转鼓的正下方,通过管子与浸渍液过滤槽连接,浸渍液过滤槽同时与浸渍液配制槽和真空箱连接。

本发明采用多组份的金属元素,负载于巨大表面积、网状结构的活性炭载体上,活性组份元素晶体布阵行形成固体催化剂,借催化剂的特殊组份金属元素“晶格活性穴”的储氧功能和“氧传递”特征,将空气中的自由O2激活转化或活性氧[O]参与催化氧化反应,基于催化剂高比表面积发达的微孔“吸附位”和“晶体传递”功能,匹配强氧化剂,激活废水中有机污染物质分子的氢原子,诱导“自由基”的链锁反应,快速降解污染物质。

本发明的优点是:

1.活性高,抗流失、适应性强;

2.制造催化剂的原料丰富,制造成本相对比较低;

3.制造技术成熟、工艺操作稳定;

4.用于处理高难度工业废水效果好,有利于环保。