申请日2005.09.08

公开(公告)日2006.09.20

IPC分类号C02F11/10

摘要

本实用新型公开了一种处理电镀污泥的熔炼炉,属于环保处理技术领域。它解决了普通熔炼炉对电镀污泥进行处理时炉内易结瘤、炉衬腐蚀严重、使用寿命短、金属回收率低、处理成本高的问题。本处理电镀污泥的熔炼炉包括一个呈近似于圆筒形的炉体,炉体上设有进料口和出料口,其顶部设有烟囱,其特征在于,所述的炉体包括上部的炉腹及下部的炉缸,炉腹与炉缸固连在一起,且其内腔相通,所述的炉体侧面设有若干个与炉腹内腔相通的风口,风口均通过风管与风机相连接。本处理电镀污泥的熔炼炉金属回收率较高,使用效能较高、使用成本低、操作方便。

权利要求书

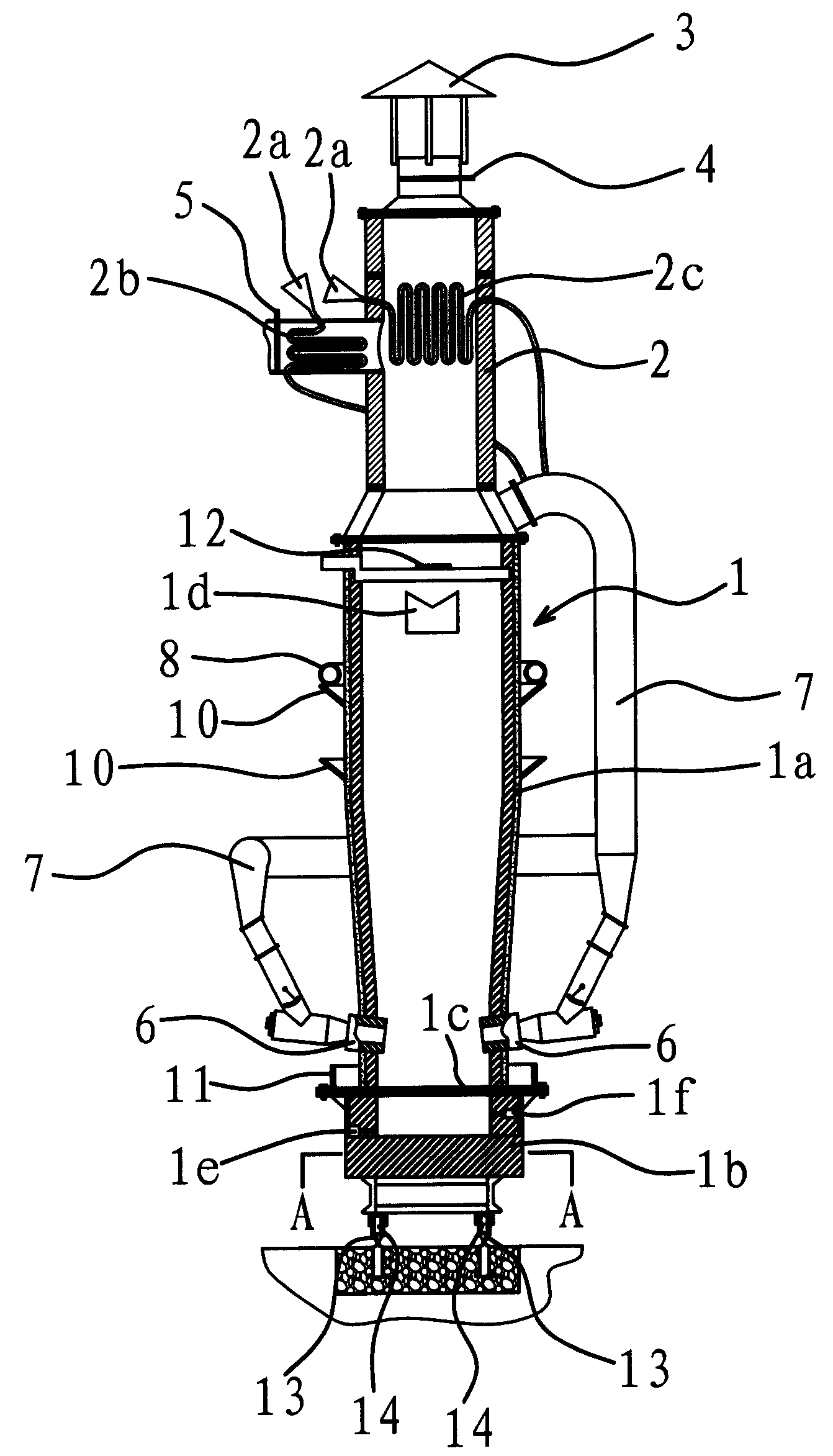

1、一种处理电镀污泥的熔炼炉,它包括一个呈近似于圆筒形 的炉体(1),炉体(1)上设有进料口(1d)和出料口(1e),其顶部设有 烟囱(3),其特征在于,所述的炉体(1)包括上部的炉腹(1a)及下部 的炉缸(1b),炉腹(1a)与炉缸(1b)固连在一起,且其内腔相通,所 述的炉体(1)侧面设有若干个与炉腹(1a)内腔相通的风口(6),风口 (6)均通过风管(7)与风机相连接。

2、根据权利要求1所述的处理电镀污泥的熔炼炉,其特征在 于,所述的炉腹(1a)与炉缸(1b)通过法兰(1c)连接。

3、根据权利要求1所述的处理电镀污泥的熔炼炉,其特征在 于,所述的炉体(1)内层为耐火材料制成,其外层由金属制成。

4、根据权利要求1所述的处理电镀污泥的熔炼炉,其特征在 于,所述的出料口(1e)设于炉缸(1b)上,且在炉缸(1b)的出料口(1e) 上部设有出渣口(1f)。

5、根据权利要求1至4任一项所述的处理电镀污泥的熔炼炉, 其特征在于,所述的炉腹(1a)外侧环绕着一根带若干个小孔(8a) 的喷水管(8),喷水管(8)的下方环绕着多层环水槽(10),环水槽(10) 的底部带有若干个呈锯齿形的小孔口(10a),且小孔口(10a)周向分 布。

6、根据权利要求5所述的处理电镀污泥的熔炼炉,其特征在 于,所述的炉体(1)下部的外侧有一环状集水槽(11)。

7、根据权利要求1至4任一项所述的处理电镀污泥的熔炼炉, 其特征在于,所述的炉体(1)上部设有由导热性较高材料制成的预 热器(2),预热器(2)内设有预热管(2b、2c),预热管(2b、2c)接 于风管(7)上。

8、根据权利要求7所述的处理电镀污泥的熔炼炉,其特征在 于,所述的预热器(2)上开有空气进风口(2a),空气进风口(2a)与 预热管(2b、2c)相通。

9、根据权利要求7所述的处理电镀污泥的熔炼炉,其特征在 于,所述的预热器(2)与烟囱(3)连接处设有闸阀一(4),预热器(2) 与烘干机连接处设有闸阀二(5)。

10、根据权利要求7所述的处理电镀污泥的熔炼炉,其特征 在于,所述的预热管(2b、2c)呈弯曲布置。

说明书

一种处理电镀污泥的熔炼炉

技术领域

本实用新型属于环保处理技术领域,涉及一种处理电镀污泥 的熔炼炉。

背景技术

电镀工业污泥是处理电镀污水过程中产生的沉淀物,其主要 成分为铬、铁、铜、镍、铝、锌、镁、钙、硅、硫等。由于含有 大量有毒有害的重金属,属受控有毒工业固废,而且由于现代化 工业的发展,电镀污泥的排放量越来越多,大规模的电镀污泥, 若不加以妥善处理,消除有毒有害物质,将会对环境产生严重的 破坏作用,危害人体健康。

为了分离出电镀污泥中有价重金属,如镍、铜、铬、锌等, 有人采取多级沉淀法、有机溶萃取法、化学分离法及微生物处理 电镀污泥,但是都存在着处理成本高、经济效益差及适用性较差 的缺点。

采用熔炼炉对电镀污泥进行加热还原处理,是一种比较切实 可行的技术方案,且具有投资小、污泥处理容量大等优点。但是, 由于电镀污泥特殊的成份和熔炼时较高的温度,采用现有的普通 熔炼炉对电镀污泥进行处理时,很容易造成炉内结瘤、炉衬腐蚀 严重,使熔炼炉的使用寿命很短、金属回收率低、处理成本高、 处理电镀污泥效果不理想。

发明内容

本实用新型的目的是针对电镀污泥冶炼的特殊性及现有的熔 炼炉所存在的上述问题,提供一种处理电镀污泥的熔炼炉,能满 足处理电镀污泥的需求,而且它还具有使用寿命长、金属回收率 高、使用成本较低,在使用过程中炉体内不易结瘤,可抗御物料 对熔炉腐蚀的特点,基本达到无二次污染。

本实用新型的目的可通过下列技术方案来实现:一种处理电 镀污泥的熔炼炉,包括一个呈近似于圆筒形的炉体,炉体上设有 进料口和出料口,其顶部设有烟囱,其特征在于,所述的炉体包 括上部的炉腹及下部的炉缸,炉腹与炉缸固连在一起,且其内腔 相通,所述的炉体侧面设有若干个与炉腹内腔相通的风口,风口 均通过风管与风机相连接。

电镀污泥经预处理为干燥的物料,经配料计量后通过提升机 将其由进料口加到炉体内。在炉体内的高温条件下,物料开始软 化,进行化学分解。同时,风机将空气吹入炉体中,提高炉内温 度。在一定高的温度下,物料变为液体并被还原分离为金属液体 及炉渣液体,液态金属经炉缸底部的出料口排出。同时,炉体内 处理物料时所产生的烟尘由熔炼炉上部的烟囱排放。另外,熔炼 炉使用一段时间后,可使炉腹与炉缸分离,从而可方便的对粘附 在炉体的杂物去除掉。

在上述的处理电镀污泥的熔炼炉中,所述的炉腹与炉缸通过 法兰连接。

在上述的处理电镀污泥的熔炼炉中,所述的炉体内层为耐火 材料制成,其外层由金属制成。通过这样的结构使得炉体既不受 高温影响,同时也使其具有较高的强度。

在上述的处理电镀污泥的熔炼炉中,所述的出料口设于炉缸 上,且在炉缸的出料口上部设有出渣口。由于炉渣的比重比金属 小,因此,位于液态金属上层的炉渣可从出渣口排出。

在上述的处理电镀污泥的熔炼炉中,所述的炉腹外侧环绕着 一根带若干个小孔的喷水管,喷水管的下方环绕着多层环水槽, 环水槽的底部带有若干个呈锯齿形的小孔口,且小孔口周向分布。 喷水管的内侧小孔喷出的水,喷射在炉体外壁,对炉体外壁进行 冷却。环水槽可以将沿炉体外壁流下的水积聚在槽内,再通过其 底部的若干个小孔口将水排出,这样,水均匀分布于炉体外侧, 对炉体外壁进行持续冷却,流出的水再沿着炉体外壁流入下层的 环水槽内。这样,就可以防止炉体外壁受高温而变形;同时,炉 体内的耐火材料被腐蚀后,在水冷的作用下耐火材料会自行形成 渣皮避免耐火材料继续被腐蚀。

当然,环水槽还可支撑住喷水管,使得喷水管被固定在炉体 外侧。

在上述的处理电镀污泥的熔炼炉中,所述的炉体下部的外侧 有一环状集水槽。集水槽内的出水口流入地面水池,水经冷却塔 冷却后,再由水泵通过与喷水管相通的连接水管送入喷水管内, 喷水管喷出的水对炉体外壁持续冷却。

在上述的处理电镀污泥的熔炼炉中,所述的炉体上部设有由 导热性较高材料制成的预热器,预热器内设有预热管,预热管接 于风管上。烟囱设于预热器的顶部,并设有闸板控制。预热器的 一个端口与烘干机相连接。预热器处的高温废气通入烘干机内对 湿的电镀污泥进行烘干,使得高温废气的热能得到充分利用。风 管通过风机将空气预热器中的热空气经下部的风口送入炉内,使 得烟气的热量得到充分利用。

在上述的处理电镀污泥的熔炼炉中,所述的预热器上开有空 气进风口,空气进风口与预热管相通。空气进风口处通过流量计 和阀门将进入熔炼炉的空气量控制在一定范围,避免空气不足产 生过多的CO浪费能源或空气过多使得污泥中的元素得不到充分 的还原。

在上述的处理电镀污泥的熔炼炉中,所述的预热器与烟囱连 接处设有闸阀一,预热器与烘干机连接处设有闸阀二。烘干机在 正常工作时,关闭闸阀一,开启闸阀二,炉体内产生的高温烟气 及废气依次进入预热器和烘干机内。当然,烘干机还依次连接有 双筒旋风除尘器、水膜除尘器、吸收塔、引风机和烟囱。废气依 次经过上述的装置后再通过烟囱排空。在烘干机出现故障时,开 启闸阀一,关闭闸阀二,废气直接经烟囱排出。

在上述的处理电镀污泥的熔炼炉中,所述的预热管呈弯曲布 置。由于预热器内烟气有较高的温度,经过热交换,经预热管输 入风管内的空气也就具有较高的温度,起到合理利用能源的作用。

在上述的处理电镀污泥的熔炼炉中,所述的炉体内部上方设 有点火器。通过点火器可方便的在炉体内点火。

与现有技术相比,本实用新型的处理电镀污泥的熔炼炉不仅 解决了电镀污泥对环境污染的问题,而且经出料口排放的金属合 金还可回收利用。由于风口吹入的热风提高了炉缸内温度,金属 能够得到充分脱离,镍铜合金的回收率≥90%,而且其镍铜品位 较高(Ni≥23%,Cu≥20%)。因此,金属回收率较高。

同时,由于熔炼炉的空气预热器与烘干机相接,高温烟气能 够得到充分利用,其热能通过空气预热器的回炉风管可返回至炉 缸内利用,还可进入烘干机内烘干湿泥,因此,熔炼炉的使用效 能较高、适当的降低了成本。

另外,需要对炉缸内的结瘤和炉渣清除时,将炉缸移出即可 方便的对炉缸进行清洁,因此操作方便。