申请日2007.02.09

公开(公告)日2009.11.11

IPC分类号C02F7/00; C02F1/40; C02F1/58; B01D53/52; B01D53/86; C02F101/10; C02F103/34

摘要

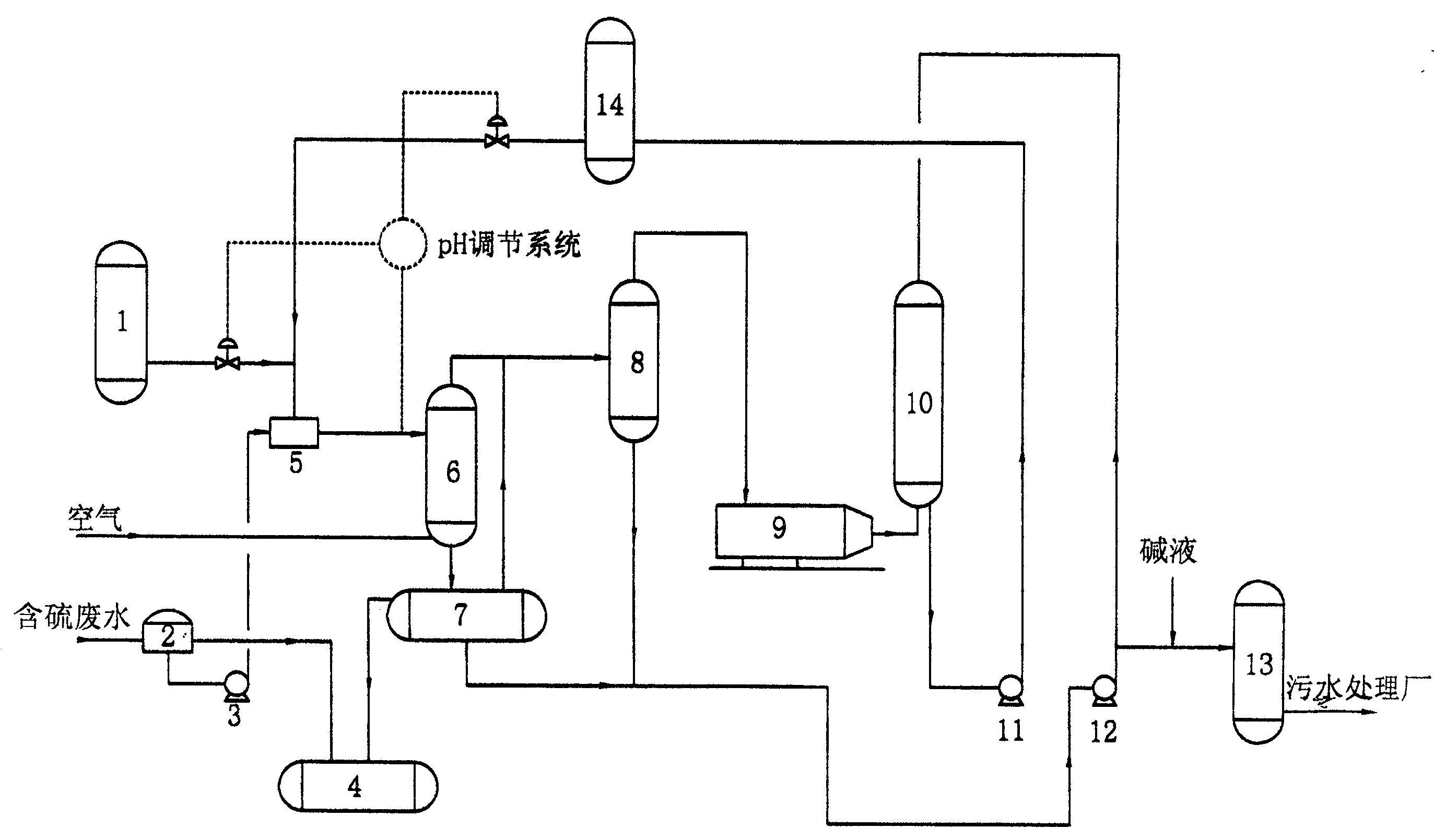

本发明涉及一种含硫废水的处理方法。本专利的工艺过程是首先向含硫废水中加入硫酸,调节pH值至4~6,用适量空气曝气,使H2S随空气逸出,出水经加碱中和后,排入污水处理厂。含H2S的曝气尾气进入焚烧炉或催化焚烧反应器生成SO2和SO3,SO2、SO3被吸收液吸收形成稀酸。产生的稀酸可回用于含硫废水调节pH,系统正常运行时,基本不再向含硫废水中补充加入新鲜硫酸,整个工艺形成封闭系统处理含硫废水,适用范围广泛,成本低廉。

权利要求书

1、一种含硫废水的处理方法,包括如下过程:

(1)含硫废水首先静止沉降,分离浮油,然后用酸调整沉降分离后的废水 pH为4~6;

(2)调节pH值后的废水用空气曝气,曝气后的废水加碱中和后排入污水 处理厂处理,曝气尾气进行焚烧处理;

(3)步骤(2)的焚烧尾气进行吸收获得酸性溶液,酸性溶液用于步骤(1) 中沉降分离后的废水pH值调整。

2、按照权利要求1所述的方法,其特征在于步骤(1)中废水pH值调整用 酸包括步骤(3)获得的酸性溶液和浓硫酸。

3、按照权利要求1所述的方法,其特征在于步骤(2)中废水采用空气曝 气时,曝气空气用量控制H2S体积浓度范围为0.1%~3%。

4、按照权利要求1所述的方法,其特征在于步骤(2)所述的曝气尾气采 用热力焚烧或催化焚烧进行处理。

5、按照权利要求4所述的方法,其特征在于所述的热力焚烧过程为将含 H2S的曝气尾气进入焚烧炉后,通入适量辅助燃料,借用燃料的燃烧热,使H2S 完全焚烧,焚烧温度600℃~1000℃。

6、按照权利要求4所述的方法,其特征在于所述的催化焚烧过程为在催化 剂存在下,将H2S及烃类有机物氧化焚烧,催化剂的活性组分是下列物质中的 一种或几种:Mn:0.1%~5%、Fe:0.1%~8%、Ag:0.1%~4%、Ca:0.1% ~9%、Pt:0.1%~3%、Cu:0.1%~7%、V:0.1%~8%、Bi:0.1%~5%,催化剂 载体是下列物质中的一种或几种:活性氧化铝、二氧化硅、沸石,载体组分含 量为60%~99%。

7、按照权利要求4或6所述的方法,其特征在于所述的催化焚烧空速为 1000~10000h-1,焚烧温度为200~400℃。

8、按照权利要求1所述的方法,其特征在于步骤(3)所述的焚烧尾气吸 收获得酸性溶液过程为,焚烧尾气经过换热后进入气液逆向吸收塔,吸收液采 用曝气脱硫后的出水,SO2、SO3被吸收液吸收形成稀酸,稀酸浓度范围0.1%~ 10%。

说明书

一种含硫废水的处理方法

技术领域

本发明涉及一种含硫废水的处理方法,特别是一种炼油厂含硫废水的处理方法。

背景技术

炼油厂在加工含硫原油时,常减压、催化裂化、延迟焦化、加氢精制等装置都要排出大量含硫废水,含硫污水不能直接排放或直接进入污水处理场集中处理,否则,可能有H2S产生导致人员中毒。现有含硫污水处理方法有:加酸中和法、沉淀法、汽提法、空气氧化法、湿式氧化法等。尹桂英在文章“高压湿式空气氧化技术在炼厂碱渣处理中的应用”《石油化工环境保护》(2004年第27卷第1期)中报道了一种加酸处理含硫碱渣废水的方法。工艺流程是:浓硫酸+含硫废水→后续处理工艺,尾气去焚烧炉焚烧。

该工艺存在如下问题:1未采用空气吹脱H2S,导致处理效果差;2现场气味大;3焚烧后的尾气产生的SO2会形成酸雨;4处理过程中浓硫酸消耗量大,经济性较差;5盐和单质S结晶堵塞管路。沉淀法脱硫多以FeSO4为絮凝剂,产渣量大,脱硫不彻底,沉淀时间较长,投加的药剂用量大,试剂费用高,有FeS沉淀的后处理问题。专利CN104556gA采用沉淀法处理制革含硫废水。主要以硫酸铝和硫酸亚铁作为絮凝剂,同时还加入钙盐和钠盐,处理制革含硫废水。汽提法的原理是利用H2S、H2O相对挥发度的不同,用水蒸气把它们分离开。汽提法适用于污水量大、硫化物浓度较高(一般在2000~20000mg/L)的含硫污水处理,虽然这种方法可以回收H2S等,但它工艺流程长,装置投资大,操作费用高。CN1033244A是该类汽提工艺。如硫化物浓度较低,由于耗能较大,则不适合采用汽提工艺。

CN1326899A提出采用空气氧化法处理含硫含氨废水,硫化物浓度范围1000mg/L~2000mg/L,温度范围40℃~80℃,用空气搅拌4h~8h,硫化物去除率98%,脱氨效率96%,产生的含氨尾气进焚烧炉焚烧产生N2和8O2,这里存在两个问题:一是这种方法氧化脱硫的处理范围有一定限制,不可能处理硫化物(S2-)浓度太高的含硫废水,例如硫化物(S2-)浓度超过10000mg/L废水;二是这种方法脱氨效率有限。同时还存在SO2排放产生二次污染问题。空气氧化法大多用于污水量大、硫化物浓度不太高的含硫污水,对硫化物浓度较高,范围在几千mg/L~几万mg/L的废水,处理效果较差,其排放尾气易产生二次污染,它的装置建设费用和操作费用也较高。湿式氧化法可以处理的含硫废水是高含硫的废碱液。在100℃~374℃,加压条件下,利用空气中的氧作为氧化剂,把废碱液中的硫化物氧化为硫代硫酸盐、亚硫酸盐和硫酸盐,脱除废碱液当中的臭味,将酚等有机物部分氧化,提高废碱液的可生化性。发生的主要化学反应如下:

2NaHS+2O2→Na2S2O3+H2O

2NaHS+2O2→2NaHSO3

NaHS+2O2→NaHSO4

NaSR+O2→NaHSO4+CO2+R’COOH

R-为有机物基团,所处理的硫化物浓度在15000mg/L~70000mg/L之间,温度越高,硫化物氧化越彻底处理。CN1394818A提出首先在反应温度255~260℃,反应压力6.6~7.0MPa,空速1~2h-1条件下,处理高含硫有机废水,然后再用电多相催化氧化法处理,这种方法的能耗较大,投资较高,如果用于较低浓度含硫废水处理时更不经济。

发明内容

针对现有技术的不足,本发明提供一种经济性好、成本低的含硫污水的处理方法,特别是一种炼油厂含硫废水的处理方法。适用硫化物浓度范围从几百mg/L~几万mg/L。

本发明含硫废水的处理方法的处理方法过程如下:

(1)含硫废水首先静止沉降,分离浮油,然后用酸调节沉降分离后的废水pH为4~6;

(2)调节pH值后的废水用空气曝气,曝气后废水加碱中和后排入污水处理厂处理,曝气尾气进行焚烧处理;

(3)步骤(2)的焚烧尾气进行吸收获得酸性溶液,酸性溶液用于步骤(1)废水pH值调整。

本发明上述含硫污水处理工艺过程中,步骤(1)中废水pH值调整用酸包括步骤(3)获得的酸性溶液和浓硫酸。步骤(2)中废水采用空气曝气时,酸化废水中的H2S随空气逸出,曝气空气用量一般控制H2S浓度(体积)范围为0.1%~3%。步骤(2)所述的曝气尾气中除含H2S外,还含有一定浓度的烃类化合物等,曝气尾气焚烧方式可以采用热力焚烧或催化焚烧,H2S转化为SO2、SO3,烃类化合物转化为CO2和H2O。热力焚烧和催化焚烧过程可以采用技术人员熟知的过程和条件。如热力焚烧过程为将含H2S等的曝气尾气进入焚烧炉后,通入适量辅助燃料,借用燃料的燃烧热,使H2S完全焚烧,焚烧温度600℃~1000℃,H2S去除率≥99.9%,SO2少部分转化为SO3。热力焚烧可以把尾气中微量的有机废气转化为CO2和H2O。催化焚烧过程为在催化剂存在下,在较相对较低的温度下将H2S及烃类有机物等氧化焚烧。催化剂的活性组分是下列物质中的一种或几种:Mn:0.1%~5%、Fe:0.1%~8%、Ag:0.1%~4%、Ca:0.1%~9%、Pt:0.1%~3%、Cu:0.1%~7%、V:0.1%~8%、Bi:0.1%~5%。催化剂载体是下列物质中的一种或几种:活性氧化铝、二氧化硅、沸石,其组分含量为60%~99%。催化焚烧空速1000~10000h-1,焚烧温度(床层入口温度)200~400℃。含H2S 0.1%~3%的空气经过催化焚烧,H2S去除率≥99.9%,SO2很少部分转化为SO3。步骤(3)所述的焚烧尾气吸收获得酸性溶液过程为,焚烧尾气经过换热后进入气液逆向吸收塔,吸收液采用曝气脱硫后的出水,SO2、SO3被吸收液吸收形成稀酸,稀酸浓度范围0.1%~10%。反应式如下:

SO2+H2O→H2SO3

SO3+H2O→H2SO4。

产生的稀酸可回用于含硫废水调节pH,系统正常运行时,减少了向含硫废水中所补充新鲜硫酸的量,节省了费用,整个工艺形成一个封闭系统处理含硫废水,适用范围比较广。当含硫废水硫化物浓度低时,生产的稀酸浓度较低,需补充加入新鲜硫酸的量。当含硫废水硫化物浓度过高时,生产的稀酸浓度稍高,在调pH时需要适当减少浓硫酸投加量,节省费用。

本发明工艺采用空气吹脱H2S,提高了处理效果。焚烧后的尾气回收生产稀酸,可回用于加酸调节pH,节省了浓硫酸消耗量,比较经济,改进了工艺流程,基本解决了盐和单质S结晶堵塞管路的问题。

本发明工艺流程简单,投资小,操作费用低,硫化物出水浓度小于30mg/L,出水中和后可进污水处理厂。