申请日2005.07.12

公开(公告)日2008.06.04

IPC分类号C02F9/14; B01D61/14; C02F3/02; C02F1/40

摘要

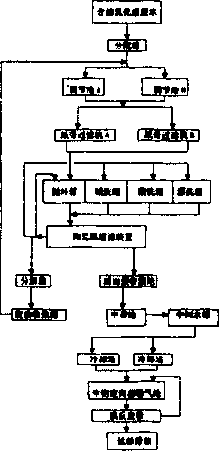

本发明涉及一种处理冷轧轧制乳化液废水装置。冷轧轧制乳化液废水处理装置,其特征是它包括分配箱、调节池A、调节池B、纸带过滤机A、纸带过滤机B、循环箱、陶瓷膜超滤装置、渗透液收集池、中和池、中间水箱、冷却塔、生物曝气池、膜生物反应器,从轧机排放的含油乳化液废水(1)由第一管道(2)与分配箱(9)的上端部相连通,分配箱(9)的下端部由第二管道(10)与第三管道(7)、第四管道(12)相连通,第三管道(7)与调节池A(5)的上端部相连通。本发明可使处理后的乳化液废水中的含油量≤10mg/1、悬浮物SS≤30mg/l、CODcr≤100mg/l;完全解决了冷轧乳化液废水处理达标排放或回用问题。

权利要求书

1.冷轧轧制乳化液废水处理装置,其特征是它包括分配箱、调节池A、调节池B、纸 带过滤机A、纸带过滤机B、循环箱、陶瓷膜超滤装置、渗透液收集池、中和池、中间水箱、 冷却塔、生物曝气池、膜生物反应器,从轧机排放的含油乳化液废水(1)由第一管道(2) 与分配箱(9)的上端部相连通,分配箱(9)的下端部由第二管道(10)与第三管道(7)、 第四管道(12)相连通,第三管道(7)、第四管道(12)上分别设有第一阀(8)、第二阀 (11),第三管道(7)与调节池A(5)的上端部相连通,调节池A(5)内设有第一温度调 节装置(16),调节池A(5)上设有第一刮油刮渣机(6),第四管道(12)与调节池B(14) 的上端部相连通,调节池B(14)内设有第二温度调节装置(17),调节池B(14)上设有 第二刮油刮渣机(13),调节池A(5)的污泥坑与第四管道(19)相连通,调节池B(14) 的污泥坑与第四管道(19)相连通,调节池A(5)的下部由第五管道(20)与第六管道(23) 相连通,调节池B(14)的下部由第七管道(22)与第六管道(23)相连通,第六管道(23) 上设有提升泵,第六管道(23)分别与第八管道(26)、第九管道(28)相连通,第八管道 (26)的输出端位于纸带过滤机A(25)的上部,第九管道(28)的输出端位于纸带过滤机 B(27)的上部相连通,纸带过滤机A(29)位于第一纸带过滤机池(29)的上部,纸带过 滤机B(27)位于第二纸带过滤机池(30)的上部,第一纸带过滤机池(29)的下部由第十 管道(31)与第十一管道(33)相连通,第二纸带过滤机池(30)的下部由第十二管道(32) 与第十一管道(33)相连通,第十一管道(33)与循环箱(40)的上部相连通,调节池A (5)、调节池B(14)的上部与第十三管道(21)相连通,第十三管道(21)与废油收集箱 (73)相连通,第十四管道(3)的一端与第一管道(2)相连通,第十四管道(3)的另一 端与分解箱(65)相连通;

循环箱(40)上部设有带式除油机(38),循环箱(40)的底部由第十五管道(58) 与第十六管道(56)相连通,第十五管道(58)上设有第三阀(57),第十六管道(56)上 设有第四阀(55),第十六管道(56)与陶瓷膜超滤装置(100)的输入端相连通,陶瓷膜 超滤装置(100)的第一浓乳化液输出口由第十七管道(51)与分解箱(65)相连通,第十 七管道(51)上设有第五阀(50),陶瓷膜超滤装置(100)的第二浓乳化液输出口由第十 八管道(44)与循环箱(40)相连通,第十八管道(44)上设有第六阀(52)、第十一阀(45), 第十九管道(54)的一端与第十八管道(44)相连通,第十九管道(54)的另一端与第二 十管道(39)相连通,第二十管道(39)的一端分别与碱洗箱(41)、酸洗箱(42)、分解 箱(65)相连通,第二十管道(39)的另一端与第二十一管道(93)相连通,第二十一管 道(93)上设有第七阀(97),陶瓷膜超滤装置(100)的滤出液输出口由第二十二管道(101) 与第二十三管道(37)相连通,第二十二管道(101)上设有第八阀(102),第二十三管道 (37)的一端分别与碱洗箱(41)、酸洗箱(42)相连通,第二十三管道(37)的另一端第 二十四管道(62)相连通,第二十三管道(37)上设有第九阀(89),第二十四管道(62) 与第十六管道(56)相连通,第二十五管道(47)的一端与第十八管道(44)相连通,第 二十五管道(47)的另一端与废油收集箱(73)相连通,第二十五管道(47)上设有第十 阀(46),工业水(34)由第二十六管道(35)分别与碱洗箱(41)、酸洗箱(42)、漂洗箱 (43)相连通,第二十七管道(36)一端与酸洗箱(42)相连通,第二十七管道(36)另 一端分别与第二十八管道(67)、第二十九管道(104)相连通,第二十九管道(104)上设 有酸液泵(66),第二十九管道(104)与酸液箱(68)相连通,废油收集箱(73)由第三 十管道(71)与废油回收站(72)相连通,盐酸(69)由第三十一管道(70)与废油收集 箱(73)相连通;第三十二管道(49)的一端与第十六管道(56)相连通,第三十二管道 (49)的另一端与第十七管道(51)相连通;第三十二管道(49)上设有第十二阀(48), 第三十三管道(54)的一端与第十八管道(44)相连通,第三十三管道(54)的另一端与 第二十管道(39)相连通,第三十三管道(54)上设有第十三阀(53);第三十四管道(59) 的一端分别与循环箱(40)、碱洗箱(41)、酸洗箱(42)的底部相连通,第三十四管道(59) 的另一端与第十七管道(51)相连通;第三十五管道(60)的一端分别与碱洗箱(41)、酸 洗箱(42)、漂洗箱(43)的底部相连通,第三十五管道(60)的另一端与第十六管道(56)、 第二十四管道(62)相连通;

第十六管道(56)上设有循环泵(61);第三十六管道(63)的一端与第二十二管道相 连通,第三十六管道(63)的另一端与滤出液收集池(106)的上部相连通,滤出液收集池 (106)由第四十九管道(108)与中和池(80)的上部相连通,第四十九管道(108)上设 有滤出液用输送泵(107),第三十六管道(63)上设有第十四阀(103);第三十七管道(64) 的一端与分解箱(65)的上部相连通,第三十七管道(64)的另一端与中和池(80)的下 部相连通;

第二十八管道(67)与酸液投加罐(76)的上部相连通,酸液投加罐(76)的底部由 第三十九管道(105)与中和池(80)的上部相连通;碱液投加罐(78)由第四十管道(77) 与中和池(80)的上部相连通;中和池(80)由第四十一管道(79)与中间水箱(81)的 上部相连通,中间水箱(81)由第四十二管道(82)分别与第一冷却塔(84)、第二冷却塔 (85)的输入相连通,第四十二管道(82)上设有第四泵(83);第四十三管道(86)的一 端分别与第一冷却塔(84)、第二冷却塔(85)的输出相连通,第四十三管道(86)的另一 端与生物定向菌曝气池(90)的上部相连通;工业水(74)由第四十七管道(75)与中和 池(80)的上部相连通;

第四十四管道(88)的一端分别与第二十三管道(37)、第二十四管道(62)相连通, 第四十四管道(88)的另一端与生物定向菌曝气池(90)的上部相连通,第四十四管道(88) 上设有第十五阀(87);生物定向菌曝气池(90)的底部由第四十五管道(98)与分解箱(65) 相连通;压缩空气由空气管(99)与生物定向菌曝气池(90)相连通,生物定向菌曝气池 (90)的输出端由第四十六管道(96)与膜反应器(92)的输入端相连通,第四十六管道 (96)上设有第五泵(95),第四十八管道(91)的一端与膜反应器(92)的输入端相连通, 第四十八管道(91)的另一端与第二十四管道(62)相连通;第二十一管道(93)的一端 与膜反应器(92)的输出端相连通,第二十一管道(93)的另一端为排放口(94)。

2.根据权利要求1所述的冷轧轧制乳化液废水处理装置,其特征是:碱洗箱(41)、 酸洗箱(42)、漂洗箱(43)内配有液位、温度计、阀门。

3.根据权利要求1所述的冷轧轧制乳化液废水处理装置,其特征是:所述的陶瓷膜超 滤装置(100)包括排空管(109)、第一级膜组件(110)、连接管(111)、第二级膜组件(112), 第一级膜组件(110)的下端口由循环泵管道与超滤循环泵(61)的输出相连接,第一级膜 组件(110)的上端口由连接管(111)与第二级膜组件(112)的上端口相连接,第二级膜 组件(112)的下端口与第十八管道(44)相连接;第一级膜组件(110)、第二级膜组件(112) 分别由膜组件管体(113)、膜管(114)构成,膜组件管体(113)内为空腔(117),1-50 根膜管(114)位于空腔(117)内,膜管(114)竖向设有1-95个膜管通道(115),膜管 (114)横向设有膜孔(116),膜孔(116)一端与膜管通道(115)相通,别一端与空腔(117) 相通;第一级膜组件(110)的膜组件管体(113)内的膜管(114)的上下端分别由密封装 置与膜组件管体(113)相密封,且膜管通道(115)的下端口与循环泵管道相通,膜管通 道(115)的上端口与连接管(111)的输入口相通;第二级膜组件(112)的膜组件管体内 的膜管的上下端分别由密封装置与膜组件管体相密封,且膜管通道的下端口与第十八管道 (44)相通,膜管通道的上端口与连接管(111)的输出口相通;膜组件管体(113)的上 端部的滤出液输出口与第二十二管道(101)相通,膜组件管体(113)的下端部设有排空 管(109),连接管(111)的顶端的第一浓乳化液输出口与第十七管道(51)相通。

说明书

冷轧轧制乳化液废水处理装置

技术领域

本发明涉及一种处理冷轧轧制乳化液废水装置。

背景技术

在钢铁轧制过程中,带钢在轧制力的作用下会产生变形热,从而影响带钢表面质量, 为了消除这一影响,带钢在轧制中,需要乳化液进行冷却和润滑,由此产生了大量的冷轧 乳化液废水,废水中含有成份复杂的矿物油(或动植物油)、活性剂、抗氧化剂等物质,性 质十分稳定,目前处理轧制乳化液废水已成为国内各轧钢厂主要难题之一。

发明内容

针对冷轧轧制乳化液废水处理的难题,本发明的目的在于提供一种处理冷轧轧制乳化 液废水装置,可使处理后的乳化液废水中的含油量、悬浮物、CODcr达到国家排放标准。

本发明的技术方案是:冷轧轧制乳化液废水处理装置,其特征是它包括分配箱、调 节池A、调节池B、纸带过滤机A、纸带过滤机B、循环箱、陶瓷膜超滤装置、渗透液收集 池、中和池、中间水箱、冷却塔、生物曝气池、膜生物反应器,从轧机排放的含油乳化液 废水1由第一管道2与分配箱9的上端部相连通,分配箱9的下端部由第二管道10与第三 管道7、第四管道12相连通,第三管道7、第四管道12上分别设有第一阀8、第二阀11, 第三管道7与调节池A5的上端部相连通,调节池A5内设有第一温度调节装置16,调节池 A5上设有第一刮油刮渣机6,第四管道12与调节池B14的上端部相连通,调节池B14内设 有第二温度调节装置17,调节池B14上设有第二刮油刮渣机13,调节池A5的污泥坑与第 四管道19相连通,调节池B14的污泥坑与第四管道19相连通,调节池A5的下部由第五管 道20与第六管道23相连通,调节池B14的下部由第七管道22与第六管道23相连通,第 六管道23上设有提升泵,第六管道23分别与第八管道26、第九管道28相连通,第八管道 26的输出端位于纸带过滤机A25的上部,第九管道28的输出端位于纸带过滤机B27的上部 相连通,纸带过滤机A29位于第一纸带过滤机池29的上部,纸带过滤机B27位于第二纸带 过滤机池30的上部,第一纸带过滤机池29的下部由第十管道31与第十一管道33相连通, 第二纸带过滤机池30的下部由第十二管道32与第十一管道33相连通,第十一管道33与 循环箱40的上部相连通,调节池A5、调节池B14的上部与第十三管道21相连通,第十三 管道21与废油收集箱73相连通,第十四管道3的一端与第一管道2相连通,第十四管道3 的另一端与分解箱65相连通;

循环箱40上部设有带式除油机38,循环箱40的底部由第十五管道58与第十六管道 56相连通,第十五管道58上设有第三阀57,第十六管道56上设有第四阀55,第十六管道 56与陶瓷膜超滤装置100的输入端相连通,陶瓷膜超滤装置100的第一浓乳化液输出口由 第十七管道51与分解箱65相连通,第十七管道51上设有第五阀50,陶瓷膜超滤装置100 的第二浓乳化液输出口由第十八管道44与循环箱40相连通,第十八管道44上设有第六阀 52、第十一阀45,第十九管道54的一端与第十八管道44相连通,第十九管道54的另一端 与第二十管道39相连通,第二十管道39的一端分别与碱洗箱41、酸洗箱42、分解箱65 相连通,第二十管道39的另一端与第二十一管道93相连通,第二十一管道93上设有第七 阀97,陶瓷膜超滤装置100的滤出液输出口由第二十二管道101与第二十三管道37相连通, 第二十二管道101上设有第八阀102,第二十三管道37的一端分别与碱洗箱41、酸洗箱42 相连通,第二十三管道37的另一端第二十四管道62相连通,第二十三管道37上设有第九 阀89,第二十四管道62与第十六管道56相连通,第二十五管道47的一端与第十八管道 44相连通,第二十五管道47的另一端与废油收集箱73相连通,第二十五管道47上设有第 十阀46,工业水34由第二十六管道35分别与碱洗箱41、酸洗箱42、漂洗箱43相连通, 第二十七管道36一端与酸洗箱42相连通,第二十七管道36另一端分别与第二十八管道67、 第二十九管道104相连通,第二十九管道104上设有酸液泵66,第二十九管道104与酸液 箱68相连通,废油收集箱73由第三十管道71与废油回收站72相连通,盐酸69由第三十 一管道70与废油收集箱73相连通;第三十二管道49的一端与第十六管道56相连通,第 三十二管道49的另一端与第十七管道51相连通;第三十二管道49上设有第十二阀48,第 三十三管道54的一端与第十八管道相连通,第三十三管道54的另一端与第二十管道39相 连通,第三十三管道54上设有第十三阀53;第三十四管道59的一端分别与循环箱40、碱 洗箱41、酸洗箱42的底部相连通,第三十四管道59的另一端与第十七管道51相连通;第 三十五管道60的一端分别与碱洗箱41、酸洗箱42、漂洗箱43的底部相连通,第三十五管 道60的另一端与第十六管道56、第二十四管道62相连通; 第十六管道56上设有循环泵61;第三十六管道63的一端与第二十二管道相连通,第三十 六管道63的另一端与滤出液收集池106的上部相连通,滤出液收集池106由第四十九管道 108与中和池80的上部相连通,第四十九管道108上设有滤出液用输送泵107,第三十六 管道63上设有第十四阀103;第三十七管道64的一端与分解箱65的上部相连通,第三十 七管道64的另一端与中和池80的下部相连通;

第二十八管道67与酸液投加罐76的上部相连通,酸液投加罐76的底部由第三十九管 道105与中和池80的上部相连通;碱液投加罐78由第四十管道77与中和池80的上部相 连通;中和池80由第四十一管道79与中间水箱81的上部相连通,中间水箱81由第四十 二管道82分别与第一冷却塔84、第二冷却塔85的输入相连通,第四十二管道82上设有第 四泵83;第四十三管道86的一端分别与第一冷却塔84、第二冷却塔85的输出相连通,第 四十三管道86的另一端与生物定向菌曝气池90的上部相连通;工业水74由第四十七管道 75与中和池80的上部相连通;

第四十四管道88的一端分别与第二十三管道37、第二十四管道62相连通,第四十四 管道88的另一端与生物定向菌曝气池90的上部相连通,第四十四管道88上设有第十五阀 87;生物定向菌曝气池90的底部由第四十五管道98与分解箱65相连通;压缩空气由空气 管99与生物定向菌曝气池90相连通,生物定向菌曝气池90的输出端由第四十六管道96 与膜反应器92的输入端相连通,第四十六管道96上设有第五泵95,第四十八管道91的一 端与膜反应器92的输入端相连通,第四十八管道91的另一端与第二十四管道62相连通; 第二十一管道93的一端与膜反应器92的输出端相连通,第二十一管道93的另一端为排放 口94。

碱洗箱41、酸洗箱42、漂洗箱43内配有液位、温度计、阀门等,定期对超滤装置清 洗,以恢复超滤装置渗透通量,废清洗液排至调节池。

所述的陶瓷膜超滤装置100包括排空管109、第一级膜组件110、连接管111、第二级 膜组件112,第一级膜组件110的下端口由循环泵管道与超滤循环泵61的输出相连接,第 一级膜组件110的上端口由连接管111与第二级膜组件112的上端口相连接,第二级膜组 件112的下端口与第十八管道44相连接;第一级膜组件110、第二级膜组件112分别由膜 组件管体113、膜管114构成,膜组件管体113内为空腔117,1-50根膜管114位于空腔 117内,膜管114竖向设有1-95个膜管通道115,膜管114横向设有膜孔116,膜孔116一 端与膜管通道115相通,别一端与空腔117相通;第一级膜组件110的膜组件管体113内 的膜管114的上下端分别由密封装置与膜组件管体113相密封,且膜管通道115的下端口 与循环泵管道相通,膜管通道115的上端口与连接管111的输入口相通;第二级膜组件112 的膜组件管体内的膜管的上下端分别由密封装置与膜组件管体相密封,且膜管通道的下端 口与第十八管道44相通,膜管通道的上端口与连接管111的输出口相通;膜组件管体113 的上端部的滤出液输出口与第二十二管道101相通,膜组件管体113的下端部设有排空管 109,连接管111的顶端的第一浓乳化液输出口与第十七管道51相通。

本发明采用乳化液废水依次通过调节池进行油水分离、纸带过滤机去除杂质、循环箱 除油、陶瓷膜超滤装置进行循环超滤除去油及悬浮物及部分CODcr、中和池进行中和、冷却 塔进行降温、生物曝气池进行生物降解、膜反应器除去部分CODcr,经膜反应器后的滤出液 达到国家排放标准。本发明可使处理后的乳化液废水中的含油量≤10mg/l、悬浮物SS≤ 30mg/l、CODcr≤100mg/l;本发明完全解决了冷轧乳化液废水处理达标排放或回用问题。