申请日2006.08.11

公开(公告)日2008.02.13

IPC分类号C02F9/02; C02F1/42; C02F1/58; C02F1/66

摘要

本发明涉及一种丙烯腈急冷工艺废水的处理方法,主要解决该废水中含固废物及有机腈类杂质多,硫铵浓度低难回收的技术问题。本发明通过采用包括以下步骤:a)由急冷塔釜排出的稀硫铵急冷液除去其中的催化剂粉尘及聚合物固体杂质并调节pH值到6~7;b)a)步骤的急冷液进入分离器除去其中的有机物轻组分;c)由以上两个过程中得到的重组份引出;d)由分离器塔釜上部1~5块理论塔板的位置侧线抽出稀硫铵废水去离子交换树脂反应器除去其中的铵根离子;e)除去铵根离子的废水含稀硫酸,循环回急冷塔的技术方案,较好地解决了该问题,可用于丙烯腈稀硫铵废水处理的工业生产中。

权利要求书

1.一种丙烯腈急冷工艺废水的处理方法,依次包括以下步骤:

a)除去由急冷塔釜排出的稀硫铵急冷液中的固体杂质,并调节其pH值为6~7;

b)上述除去固体杂质并调节pH值后的急冷液进入汽液分离器除去其中的有机物轻组 分;

c)由汽液分离器塔釜上部1~10块理论塔板的位置侧线抽出和塔底部排出不含固体 杂质及有机物的稀硫铵废水去离子交换树脂反应器进行离子交换反应除去其中的铵根离 子;

d)除去铵根离子的含稀硫酸废水,循环回急冷塔。

2.根据权利要求1所述的丙烯腈急冷工艺废水的处理方法,其特征在于除去固体杂 质并调节pH值后的急冷液从汽液分离器的中部进料,汽液分离器为汽提塔或精馏塔。

3.根据权利要求2所述的丙烯腈急冷工艺废水的处理方法,其特征在于汽提塔或精 馏塔顶部引出有机物轻组份。

4.根据权利要求3所述的丙烯腈急冷工艺废水的处理方法,其特征在于引出的有机 物轻组份被送往急冷塔或急冷塔后冷器的冷凝液中一起处理,以便回收有机物产品。

5.根据权利要求2所述的丙烯腈急冷工艺废水的处理方法,其特征在于汽提塔或精 馏塔塔釜上部1~5块理论板的位置侧线抽出稀硫铵溶液。

6.根据权利要求1所述的丙烯腈急冷工艺废水的处理方法,其特征在于离子交换树 脂为阳离子交换树脂。

7.根据权利要求6所述的丙烯腈急冷工艺废水的处理方法,其特征在于阳离子交换 树脂为交换容量为3~12毫摩尔每克的氢型的阳离子交换树脂。

8.根据权利要求2所述的丙烯腈急冷工艺废水的处理方法,其特征在于汽提塔或精 馏塔的塔釜抽出重组份,重组份的量占汽提塔或精馏塔进料废水的重量百分比为1~20%。

9.根据权利要求8所述的丙烯腈急冷工艺废水的处理方法,其特征在于重组份的量 占汽提塔或精馏塔进料废水的重量百分比为8~18%。

10.根据权利要求1所述的丙烯腈急冷工艺废水的处理方法,其特征在于经离子交换反 应后的离子交换树脂用稀硫酸再生,所得再生液是饱和的硫酸铵溶液,用于回收硫铵。

说明书

丙烯腈急冷工艺废水的处理方法

技术领域

本发明涉及一种丙烯腈急冷工艺废水的处理方法。

背景技术

世界上大多数丙烯腈生产装置采用的是BP公司的Schoio工艺,其市场占有率达95% 以上。该工艺以化学级丙烯和化肥级氨气及空气为原料(进料中丙烯∶氨∶空气=1∶1.2∶ 10),采用磷-钼-铋系催化剂生产丙烯腈,同时副产乙腈和氢氰酸。反应器为流化床,反应 温度为400~500℃,压力为0.05~0.1MPa。

丙烯腈的精制回收工艺对丙烯腈装置的产品收率有着重要的影响。通常丙烯腈装置中 的回收精制过程是这样的:由反应器出来的反应混合物经反应器后冷却器冷却到200℃左 右,进入急冷塔进行急冷中和除去反应中过量的氨及夹带的催化剂粉尘等固体杂质,急冷 塔顶出来的80℃左右的反应混合物经急冷后冷却器进一步冷却后进入吸收塔回收丙烯腈 等有机产物,吸收塔釜得到的吸收了反应产物的富液进入回收塔回收产品,回收得到的有 机物流经脱氰塔脱除氢氰酸等轻组份再经过产品塔精制得到丙烯腈最终产品。

丙烯腈急冷塔系统是丙烯腈精制过程的关键设备,对丙烯腈装置的丙烯腈回收率影响 显著。目前世界上有两种不同的急冷工艺,中国大多数丙烯腈生产装置大多采用的是两段 式急冷工艺,上段是中和段,下段是急冷段。从反应器来的反应器中含有一定量过量的氨, 使急冷液呈碱性。丙烯腈的聚合反应速率与环境的pH值呈指数关系,pH值越高聚合反应 速率越快。而两段急冷工艺中的急冷段原始设计中无加酸调pH的措施,因此导致丙烯腈 在急冷段损失严重。而国外的丙烯腈生产装置中急冷塔均采用一段式设计,这样的设计使 中和过程和急冷过程同时完成,急冷塔中各处的pH值均处在较低的水平,有效地抑制了 丙烯腈的聚合。采用不同设计的原因在于急冷液处理方式不同。两段式设计可以从中和段 抽出中和液经汽提后去回收硫铵,但回收的硫铵质量不高,色泽不好,没有生产效益。国 外一段式急冷工艺不回收硫铵,而是将急冷液深注入地下。采用一段式急冷工艺一般可使 丙烯腈装置的精制回收率达到96%以上,而两段式工艺经过一系列的技术改造仍难达到此 指标。不采用一段式急冷工艺的原因是因不同地区的地质结构不同而引起的。目前一段式 急冷液的处理方式是一种潜在的环境不安全因素,随着环保法规的日益严格和水资源的日 益溃乏,这种处理方式将逐渐被禁止。因此稀硫铵急冷液的处理问题的解决迫在眉睫。

急冷塔底出来的含稀硫铵的急冷液中含有高浓度的有机氰类化合物,如果不经处理排 放将严重危害环境,并对人类及动植物的生存环境带来严重的危害。目前对有机氰废水的 处理方法主要有三种:一是加压水解-生化处理法,其缺点是不能处理含聚合物大于1%的 含氰废水,酸碱消耗量大,处理水中氨氮含量高,生化处理占地面积大;二是湿式氧化法, 缺点是设备投资大,反应温度和压力高;三是焚烧法处理高浓度有机氰废水,此法也是目 前丙烯腈行业中处理高有机氰含量急冷液的通用方法,这种方法需要消耗大量的燃油,而 丙烯腈装置中的焚烧废水的废热普遍未被有效回收利用,因此技术经济性不好。近年有人 提出采用精馏的方法处理一段急冷废水的方法,从废水处理的角度来看有一定的经济效 益,但达不到降低丙烯腈聚合损失的目的。

对于稀硫铵废水的处理,以美国专利4,292,043为代表的技术是加热蒸发废水,去除 生成的水蒸汽,得到浓缩液体和结晶悬浮物,并使其增稠,分离固体硫铵,浓缩后的液体 再进行真空冷却结晶,去除水蒸汽,分离浓缩结晶,浓缩液进入晶化器进一步降低硫铵的 浓度,得到硫铵固体,再蒸馏母液进一步脱除氨。日本专利昭55-145599公开的方法是先 往废水中过量的氢氧化钾或氧化钾,使溶液中的硫酸根离子作为大部分硫酸钾固体沉淀、 过滤,使滤液与高温水蒸汽接触,除去氨等挥发性物质,将生成的蒸发残液送至烧却炉, 在800~1100℃下,在氧气存在下烧却,生成氧化钾,再将其返回作为硫酸基的中和剂的 组成部分。CN87103546公开的方法采用如下的步骤从稀硫铵中回收固体硫铵:先通空气 将二价铁离子氧化成三价铁离子除去,再用石灰处理生成二水石膏和稀氨水,二水石膏经 沉淀后离心分离、水洗、烘干作为付产品出售;稀氨水通过离子交换床层吸附脱除氨,氨 饱和后用稀硫酸对树脂进行再生,再生得到的稀硫铵用液氨中和到pH值8.0后再真空浓 缩到重量剩余50%左右,进入冷却搅拌结晶器,进行夹套冷却搅拌结晶。CN95110679.1 和CN98112743.6公开了一种处理己内酰胺生产工艺中废液的方法,其特点是将己内酰胺 生产过程中从离子交换塔排出的废液和从苯蒸馏塔出来的残液以及从己内酰胺汽提萃取 塔出来的残液与硫铵清洗液进行混合,预热后进行汽液分离,然后用水蒸汽进行二次蒸发、 冷却、分层回收5~15%的己内酰胺和35~40%的硫铵及2~8%的羟基己酸。CN98104709.2 公开的稀硫铵废水处理方法是采用镁盐作沉淀剂脱除其中的氨氮。先往废水中加入沉淀剂 和磷酸,分步加入碱液调节pH值,经搅拌反应一定时间后,得到结晶悬浮液,此时氨氮 已变为沉淀结晶、过滤分离,同时付产一种优质肥料。以上的各种稀硫铵处理方法共同的 弊端是处理流程复杂,需要加入额外的处理剂,增加了处理成本。

发明内容

本发明所要解决的技术问题是以往技术中存在对处理稀硫铵废水能耗高或处理成本 高的问题,提供一种新的丙烯腈急冷工艺废水的处理方法。该方法具有能耗和物耗低,投 资少,成本低的优点。

为了解决上述技术问题,本发明采用的技术方案如下:一种丙烯腈急冷工艺废水的处 理方法,依次包括以下步骤:

a)除去由急冷塔釜排出的稀硫铵急冷液中的固体杂质,并调节其pH值为6~7;

b)上述除去固体杂质并调节pH值后的急冷液进入汽液分离器除去其中的有机物轻组 分;

c)由汽液分离器塔釜上部1~10块理论塔板的位置侧线抽出和塔底部排出不含固体 杂质及有机物的稀硫铵废水去离子交换树脂反应器进行离子交换反应除去其中的铵根离 子;

d)除去铵根离子的含稀硫酸废水,循环回急冷塔。

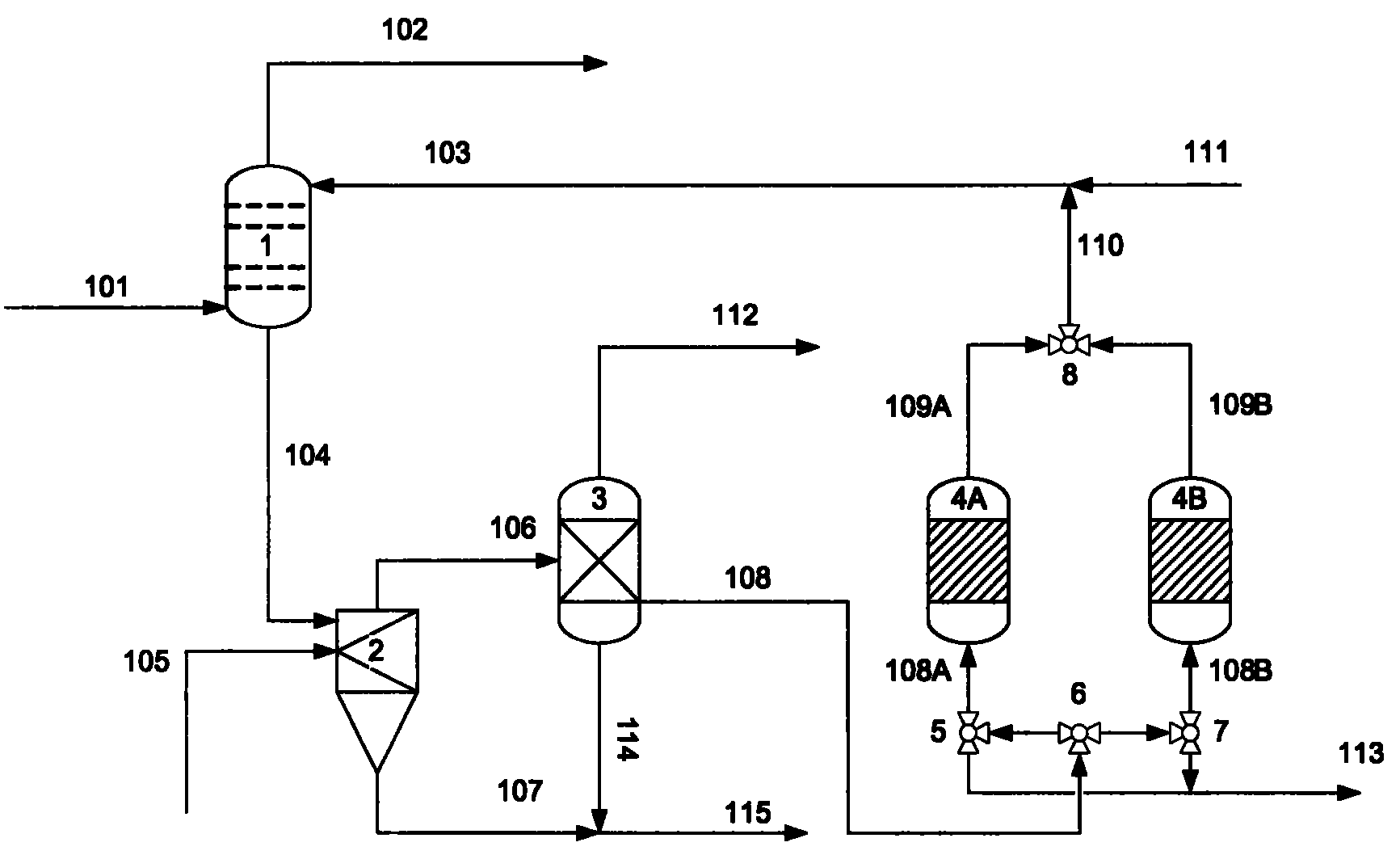

在上述的技术方案中,急冷塔可采用一段式操作,即反应气急冷过程和中和过程在同 一个塔中进行,急冷液中除含有重量组成3%以上的硫铵外还含有少量丙烯腈、丙烯醛、 乙腈、氢氰酸等有机物轻组份及聚合物和废催化剂粉尘。这股废液首先经过一台固液分离 设备除去其中的固体杂质,固体杂质去焚烧炉焚烧处理。可选的固液分离设备是沉降槽、 离心机、过滤器及水力旋流器,优选的固液分离设备是水力旋流器。固液分离设备中可加 入碱类以调节废水的pH值,可选的碱包括碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾、碳酸 铵、碳酸氢铵等,优选的是碳酸铵和碳酸氢铵中的一种或其混合物。除去固体杂质并调节 pH值后的急冷液进入汽液分离器中部进料,在其塔顶部引出丙烯腈等有机物轻组份,汽 液分离器选自闪蒸塔、汽提塔或精馏塔。当选择闪蒸和汽提操作时,塔顶得到的有机物轻 组份优选方案为送往急冷塔或急冷塔后冷却器的冷凝液中一起处理,以便回收有机物产 品。汽提塔或精馏塔优选方案为塔釜上部1~5块理论塔板的位置侧线抽出稀硫铵溶液。 离子交换树脂优选方案为阳离子交换树脂,更优选方案为交换容量为3~12毫摩尔每克的 氢型的阳离子交换树脂。汽提塔或精馏塔的塔釜抽出重组份,重组份为聚合物,重组份的 量占汽提塔或精馏塔进料废水的重量百分比为1~20%,优选范围为8~18%。当一台反应 器中的离子交换树脂吸附饱和后切换到另一台进行同样的过程,而饱和的床层进行再生, 经离子交换反应器处理过的废水中含有稀硫酸,这部分废水可以返回急冷塔循环使用。经 离子交换反应后的离子交换树脂用稀硫酸再生,所得再生液是饱和的硫酸铵溶液,可以用 于回收硫铵。采用这种方法得到的硫铵晶体的产品质量好。

由于本发明采用的技术方案中采用汽液分离器除去了丙烯腈急冷废水中的大部份有 机物轻组份和重组份,再利用离子交换反应使废水中的铵根离子被吸附到离子交换树脂 中。因为离子交换树脂仅与废水中的铵根等阳离子进行交换,因此这进一步使铵根离子和 有机物及其它杂质相分离。再生得到的硫铵溶液具有很高的纯度,色度高。同时,离子交 换反应可以在低温下进行,因此过程的能耗低,取得了较好的技术效果。