申请日2007.07.16

公开(公告)日2008.01.16

IPC分类号C12P5/00; C10L3/08

摘要

本发明涉及一种由有机废水生产合成天然气的方法,该方法包括如下步骤:(1)利用厌氧处理工艺处理有机废水生产沼气;(2)将产生的沼气收集冷却脱水后加压至0.01~3.0MPa;(3)将压缩后的沼气脱除硫化物和二氧化碳等杂质,得到合成天然气。另外,本发明还涉及一种利用有机废水生产合成天然气的装置。通过上述工艺都可生产出甲烷浓度达到90%以上的合成天然气,进一步可生产出合格的CNG和LNG。因此本发明既可减少环境污染又可减少温室气体的排放,对实现充分利用资源和提高经济收益有很重要的作用。

权利要求书

1.一种由有机废水生产合成天然气的方法,其包括如下步骤:

(1)利用厌氧处理工艺处理有机废水生产沼气;

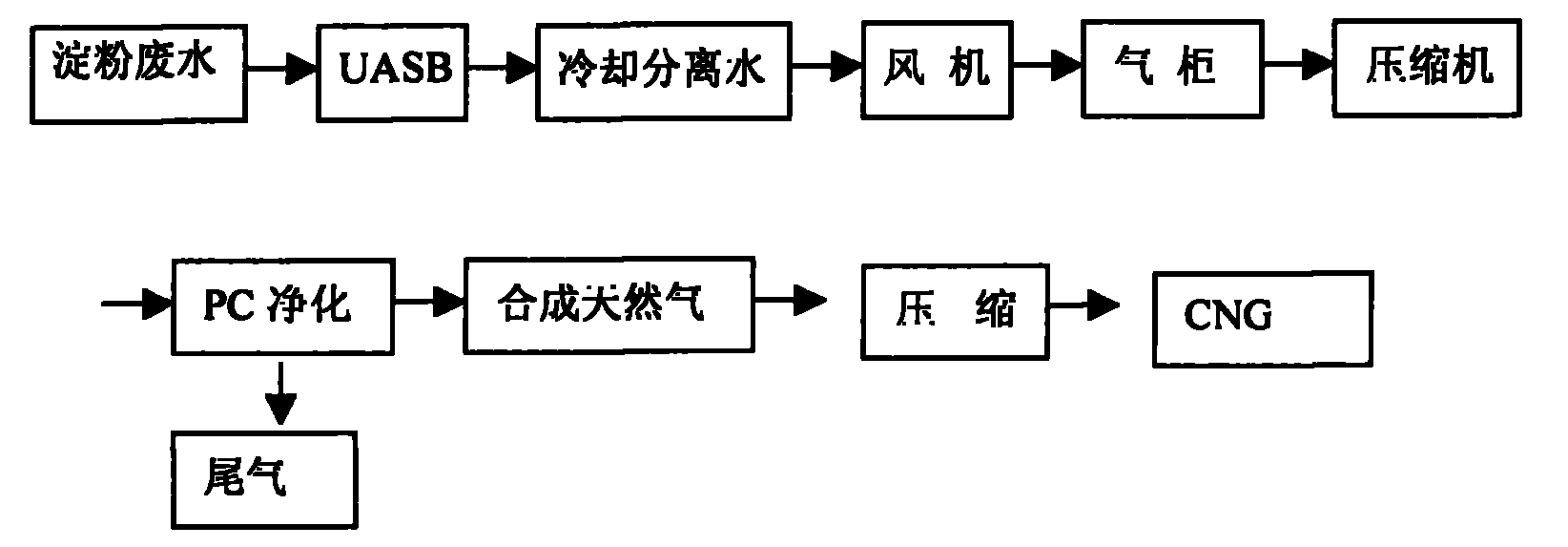

(2)将产生的沼气进行冷却脱水后收集于微正压的气体柜中,加压至 0.01~3.0Mpa:

(3)将压缩后的沼气通过净化系统脱除硫化物和二氧化碳等杂质,得到合成 天然气。

2.根据权利要求1所述的由有机废水合成天然气的方法,其特征在于,步骤(3) 中所述的净化系统脱除硫化物和二氧化碳的方法为变压吸附法(PSA)或溶剂 吸收法。

3.根据权利要求1或2所述的由有机废水合成天然气的方法,其特征在于,所 述的利用PSA脱除沼气中硫化物和二氧化碳等杂质的方法,操作压力为 0.2~0.8Mpa。

4.根据权利要求1或2任一项所述的由有机废水合成天然气的方法,其特征在 于,所述的溶剂吸收方法中使用的溶剂为碳酸丙烯酯(PC)或醇胺溶剂。

5.根据权利要求4所述的由有机废水合成天然气的方法,其特征在于,所述 的溶剂吸收法中的碳酸丙烯酯是向PC中添加0.1~10%的吗啉基羟乙基聚乙基醚和 /或双吗啉基聚乙基醚的溶剂,其中聚乙基醚的聚合度为1、2、3或4,或甘醇制吗 啉的高沸点副产物,其操作压力为0.8~7.0Mpa

6.根据权利要求4所述的由有机废水合成天然气的方法,其特征在于,所述的 溶剂吸收法中的醇胺溶剂是N-甲基二乙醇胺(MDEA),其操作压力为 0.01~0.8Mpa。

7.根据权利要求1所述的由有机废水合成天然气的方法,其特征在于,步骤 2中所述的收集的沼气中的氧气浓度控制在0~1%之间。

8.根据权利要求1所述的由有机废水合成天然气的方法所用的装置,其包括: 厌氧反应器,沼气收集系统、冷却分离器、压缩系统、净化系统、天然气收集系统、 天然气压缩系统,其特征在于,有机废水通过厌氧反应器产生沼气进入冷却分离器 进行冷却脱水分离后,由风机抽出收集到天然气收集系统中,压缩后进入净化系统, 脱除杂质后,生产出合成天然气,进一步处理得到压缩天然气。

9.根据权利要求8所述的由有机废水合成天然气的方法所用的装置,其特征 在于,所述的厌氧反应器与一压力控制器连接,以控制氧气浓度。

10.根据权利要求8所述的由有机废水合成天然气的方法所用的装置,其特征 在于,所述的净化系统为变压吸附装置或溶剂吸收塔。

说明书

利用有机废水生产合成天然气的工艺方法及装置

技术领域

本发明涉及一种利用有机废水生产合成天然气的工艺方法,特别涉及一种实现 该工艺方法的装置。具体地讲,本发明涉及一种利用有机废水包括工业有机废水、 粪便有机废水,利用厌氧发酵工艺生产沼气并净化处理生产合成天然气的工艺方法 及装置,属于合成天然气领域。

背景技术

近几年的石油价格大幅上升及中国经济的快速发展,导致国内石油及天然气 价格不断上升,以天然气为例,在中国东部沿海有些城市每方天然气售价达5元。 如此的能源紧张局势,也促使了人们对可再生能源利用的广泛关注。另外,近些年 全球气候异常加剧,人们对温室气体减排的呼声越来越高,而利用厌氧发酵技术处 理工业有机废水和粪便污水生产沼气既可减少环境污染又可减少温室气体的排放, 回收沼气经提纯后又可生产出合成天然气,同时实现环保、环境和经济三收益的目 标。沼气的主要成分是:甲烷约占50%,二氧化碳约占50%,另有少量硫化物、 氧气、氢气、水分等杂质。

中国工业有机废水2006年排放量达30亿吨,主要来自于酒精、啤酒、黄酒、 白酒、淀粉、味精、柠檬酸、饮料和造纸等轻工业,制药、屠宰、面粉、植物油、 酱油、罐头及橡胶工业也有有机废水排放,中国的生猪、家禽和牛等的禽畜养殖业 也每年排放出大量有机废水,这些有机废水严重污染环境,如能实现资源化利用将 具有巨大的历史意义和经济效益。

综上所述,本发明人利用有机废水合成天然气进行了深入地研究,遂完成了本 发明。

发明内容

本发明的目的是提供一种低能耗、高回收率、安全、设备投资费用低的利用 工业有机废水和禽畜养殖业废水生产合成天然气的工艺方法。

本发明的目的是通过以下工艺技术方案来实现的。

一种由有机废水生产合成天然气的方法,其包括如下步骤:

(1)利用厌氧处理工艺处理有机废水生产沼气;

(2)将产生的沼气进行冷却脱水后收集于微正压的气体柜中,加压至 0.01~3.0Mpa;

(3)将压缩后的沼气通过净化系统脱除硫化物和二氧化碳等杂质,得到合成 天然气。

步骤(1)中所述的生产沼气的厌氧处理工艺是上流式厌氧污泥床反应器工 艺(UASB)、全混合厌氧工艺(CSTR)、厌氧颗粒污泥膨胀床工艺(EGSB)、 厌氧内循环反应工艺(IC)、厌氧过滤器工艺(AF)、或厌氧复合床工艺(UBF)。

步骤(3)中所述的净化系统脱除硫化物和二氧化碳的方法为变压吸附法 (PSA)或溶剂吸收法。

所述的脱除沼气中硫化物和二氧化碳等杂质的溶剂吸收方法中使用的溶剂 为碳酸丙烯酯(PC)或醇胺溶剂。

一种优选的技术方案,其特征在于,所述的利用PSA脱除沼气中硫化物和 二氧化碳等杂质的方法中,其操作压力为0.2~0.8Mpa。

一种优选的技术方案,其特征在于,所述的溶剂吸收法中的碳酸丙烯酯, 是向PC中添加0.1~10%的吗啉基羟乙基聚乙基醚和/或双吗啉基聚乙基醚的溶 剂,其中聚乙基醚的聚合度为1、2、3或4,或甘醇制吗啉的高沸点副产物, 其操作压力为0.8~7.0Mpa。

一种优选的技术方案,其特征在于,所述的脱除沼气中硫化物和二氧化碳等杂 质的溶剂吸收法中的醇胺溶剂是N-甲基二乙醇胺(MDEA),其操作压力为 0.01~0.8Mpa。

一种优选的技术方案,其特征在于,所述的收集的沼气中的氧气浓度通过控制 厌氧反应器的压力控制在0~1%之间。

本发明的另一个目的是提供一种利用有机废水生产合成天然气的方法所用的 装置。

本发明的上述目的是通过以下技术方案达到的:

一种利用有机废水生产合成天然气的方法所用的装置,其包括:厌氧反应 器,沼气收集系统、冷却分离器、压缩系统、净化系统、天然气收集系统、天然气 压缩系统等,其特征在于,有机废水通过厌氧反应器产生沼气进入冷却分离器进行 冷却脱水分离后,收集到沼气收集系统中,压缩后进入净化系统,脱除杂质,生产 出合成天然气,进一步处理得到压缩天然气。

一种优选的技术方案,其特征在于,所述的厌氧反应器与一压力控制器连接, 以控制氧气浓度。

一种优选的技术方案,其特征在于,所述的净化系统为变压吸附装置或溶剂 吸收塔。

所述的沼气收集系统为一微正压的气体柜;所述的溶剂吸收塔中装入PC或醇 胺溶剂。

发明中的有机废水厌氧处理工艺可高效地多产沼气,同时把所产的沼气中的氧 含量控制在较低范围内如0~1%之间,这使得后续提纯工艺运行更安全,生产费用 更低,因为沼气氧含量过高时若用PSA提纯甲烷,有可能在提纯过程中达到甲烷 的爆炸范围,导致安全生产隐患。采用溶剂吸收法,沼气中过高的氧含量易引起设 备的腐蚀和溶剂的降解。但与一般膜分离法相比,PSA方法和溶剂吸收法脱除沼 气中的硫化物和二氧化碳等杂质都具有较高的甲烷回收率。

在本发明中利用PSA方法分离沼气中的硫化物和二氧化碳等杂质时,因沼气 中二氧化碳约占50%的含量,为节约压缩功率,宜在尽可能低的操作压力下运行, 另一方面由于多数沼气生产装置产量在100~1000m3/h之间,过高的操作压力使得 气体流量很小,导致PSA控制阀门制造困难,从而设备投资大幅上升。为此利用 PSA提纯沼气中的甲烷时,采用0.2~0.8Mpa的低操作压力。

在本发明中利用溶剂吸收法脱除沼气中的硫化物和二氧化碳等杂质时,比采用 PSA法可使用更高的操作压力,但对于后续把合成天然气转化成液化天然气时, 更高的操作压力可以省掉后续压缩机的工艺,使得合成的天然气在一个合适的温度 区间内液化,以减少设备投资和降低生产运行成本。

当采用PC溶剂吸收法时,与其它溶剂吸收法相比,其溶剂再生不需蒸汽和冷 源等公共工程,只需压力变化和空气就可实现再生。PC溶剂中添加0.1~10%的吗 啉基羟乙基聚乙基醚和/或双吗啉基聚乙基醚,其中聚乙基醚的聚合度为1、2、3 或4、或甘醇制吗啉的高沸点副产物,此添加剂可有效地降解脱除沼气中的硫化氢, 脱除效率比PC法可提高10多倍,而脱除二氧化碳的效率基本保持不变。

当采用醇胺溶剂脱除沼气中的硫化物和二氧化碳等杂质因其为化学吸收法时, 可在0.05~0.8Mpa的较低操作压力下进行,但需要蒸汽再生吸收溶剂,为此若有 便宜而又易得蒸汽的条件下可采用此法,以节约压缩功率,降低生产运行成本。

当采用MDEA溶剂吸收法脱除沼气中的硫化物和二氧化碳等杂质时,与其它 醇胺法相比,更有效率,设备腐蚀更低。

本发明的优点是,在本发明对有机废水采用厌氧处理工艺产沼气能力大,沼气 中氧含量低,使用PSA脱除沼气中硫化物和二氧化碳等杂质时,压缩功耗低,自 动化程度高。当采用溶剂法脱除上述杂质,碳酸丙烯酯作溶剂时,溶剂再生不需要 蒸汽,也不需要冷量,因而设备投资小,添加助剂后能更好地脱除硫化氢。而采用 N-甲基二乙醇胺作溶剂时,尽管溶剂再生需要蒸汽,但可在较低的操作压力下进 行,节约压缩功率。通过上述工艺都可生产出甲烷浓度达到90%以上的合成天然 气,进一步可生产出合格的CNG和LNG。因此本发明既可减少环境污染又可减少 温室气体的排放,对实现充分利用资源和提高经济收益有很重要的作用。