申请日2007.03.01

公开(公告)日2009.08.05

IPC分类号C02F1/48; C02F1/66; C02F1/68; C02F1/72

摘要

一种微波处理电镀废水的方法,其特征在于所述电镀废水进行预处理;预处理后的出水进入微波处理器内利用微波照射工艺添加剂与电镀废水的混合物,提高电镀废水中重金属和COD等污染物的去除率;经微波处理后的出水经过沉淀、过滤,可实现稳定达标排放。本发明的优点是:1.工艺质量稳定高效、适应性强,各种重金属的去除率在95%以上、COD的去除率在60~85%;对混排的含氰、含铬废水,同样高效稳定处理;2.处理费用低,在微波的协同作用下,较大幅度的提高了药剂的利用率;污泥量为传统工艺的60~80%、污泥的脱水性能好;3.废水净化时间大大缩短,占地面积约为化学沉淀方法的20~40%;4.操作运行管理简便。

权利要求书

1、一种微波处理电镀废水的方法,其特征在于该方法包括:A、预处理: 向电镀废水中加入工艺添加剂并充分搅拌混合,工艺添加剂的投加量为 0.80~2.50g/L;B、微波照射时间为1~20秒;C、沉淀过滤处理;

所述预处理设置二级或三级混合反应,在第一级混合反应中投加I号添加 剂,在第二级混合反应中投加II号添加剂,并使最后一级混合反应出水的pH值 在7.5~9.0,二种添加剂的重量百分比及各组成成份的重量百分比如下:

I号添加剂:15~35%,

II号添加剂:65~85%;

二种添加剂的组成成份及重量百分比如下:

I号添加剂的组份:FeSO4+FeCl2,

各组份的重量百分比:60~80%:20~40%;

II号添加剂的组份:Al2O3·4SiO2·3H2O+Na2Ca[AlSi5O12]4·12H2O+Ca(OH)2,

各组份的重量百分比:50~75%:10~20%:15~30%。

2、根据权利要求1所述的微波处理电镀废水的方法,其特征在于处理工艺 为间断运行或是连续运行。

说明书

一种微波处理电镀废水的方法

技术领域

本发明涉及废水处理领域,特别是一种微波处理电镀废水的方法

背景技术

目前,公知的处理电镀废水的方法主要有物理化学法、离子交换法和 生物法等。

国内广泛采用的电镀废水的处理方法是物理化学法,通过沉淀、絮凝 和过滤使废水达标排放。处理工艺要求将含铬废水、含氰废水单独收集和 处理。一旦不同类废水出现混排,现有处理工艺很难保证稳定达标排放。 虽然物理化学法处理电镀废水已得到广泛运用,但往往需要向废水中投加 大量的化学药剂,才能使氧化还原反应或沉淀反应完全充分,这直接导致 运行成本高。由于工艺过程控制繁杂,工艺效果往往不稳定。

离子交换法应用于电镀废水曾被认为是处理电镀废水的标准方法,但 此方法的饱和时间短、操作难度大、运行费用和工程投资高,限制了其工 程运用。

八十年代后相续出现的反渗透、电渗析、活性炭吸附、气浮法和铁氧 体等方法,因各自的适应性、投资费用以及操作运行管理等问题,而未能 在电镀废水处理工程得到广泛的运用。

专利93106616提供了一种微生物处理含铬废水的方法,但其未能满足 电镀混合废水的处理要求,并且占地面积大;专利200410021771.5提供了 一种微生物处理电镀混合废水的方法,但该方法对环境的温度敏感,在低 温季节影响了其正常的处理效率。专利99115141.0提供了一种微波处理废 水的方法,但其并未对电镀废水提出微波处理的具体解决方案。

发明内容:

针对现有电镀废水处理方法适应性不足、工艺过程控制复杂、占地面 积大以及运行费用高等问题,本发明的目的是提供一种高效的微波处理电 镀废水的方法。

本发明的目的是这样实现的:一种微波处理电镀废水的方法,其特征 在于该方法包括:A.电镀废水进行预处理,加入0.80~2.50g/L工艺添加 剂,在搅拌下充分混合反应;B.预处理后的废水从自微波处理器的下部进、 中上部出,微波照射时间为1~20秒,在场效应和热点效应以及催化作用等 的共同作用下,使工艺添加剂和废水发生充分的物理化学反应;C.微波处 理器的出水自流进入沉淀过滤单元,出水可实现稳定达标排放。

所述预处理依据废水的特性、污染物的种类及其浓度的高低设置二级 或三级混合反应,调整工艺添加剂的投加量为0.80~2.50g/L。

所述每级混合反应的水力停留时间为1~15分钟,混合反应中的搅拌 采用空气搅拌或者电动搅拌。

所述工艺添加剂其组成成份包括:I号添加剂和II号添加剂,在第一 级混合反应中投加I号添加剂,在第二级混合反应中投加II号添加剂,并 使最后一级混合反应出水的pH值在7.5~9.0,二种添加剂的重量百分比 及各组成成份的重量百分比如下:

I号添加剂:15~35%

II号添加剂:65~85%

二种添加剂的组成成份及最佳重量比例如下:

I号添加剂的组份: FeSO4+FeCl2

各组份的百分比: 60~80%:20~40%

II号添加剂的组份:Al2O3·4SiO2·3H2O+Na2Ca[AlSi5O12]4·12H2O +Ca(OH)2

各组份的百分比:50~75%:10~20%:15~30%

工艺添加剂同时具有反应剂和微波诱导剂的功能。其中FeSO4、FeCl2、 Ca(OH)2主要体现为反应剂的功能。反应剂主要具有破除络合物、调节pH 值和絮凝作用,通过下列反应式发挥作用的:

2Fe2++O2+4H+→2Fe3++2H2O

Fe2++2OH-→Fe(OH)↓

Fe3++3OH-→Fe(OH)↓

Ca(OH)2→Ca2++2OH-

I号添加剂主要起破络除络合物、提供絮凝晶核的功能。对多家电镀 厂的混合废水的水质及特性分析,发现由于有机络合物如柠蒙酸等的存在, 导致重金属铜、COD等难以去除或去除率较低。在进行了反复试验的基础 上,要获得良好重金属和COD去除率,必须预先破络。并且I号添加剂的 投加量为0.15~0.70g/L时,处理效果良好且稳定。低于此投加量,出水 中的COD和铜等指标不稳定;高于此投加量时,出水中易出现“还色”现 象以及固液分离效果下降。

微波处理污水的技术原理主要体现在“分子的极性运动”和不同物质 对微波能的选择性吸收。微波对流体中的物质有选择性加热的功能,对吸 波物质将形成低温催化作用。微波用于处理电镀废水,通过微波场对吸波 物质的选择性加热、低温催化、快速穿透等功能,达到净化废水的目的。

在废水中同样也有不能直接吸波的物质,如有机化合物。为强化微波 处理效率,必须向废水中人为的投加一定比例的强吸波物质—微波诱导剂, 并通过这些强吸波物质,将微波能传递给不能明显吸收微波波能的有机化 物等物质,并在其表面局部区域形成能量聚焦,从而形成低温诱导催化反 应。

除低温催化作用外,在微波场中还同时发生超高频振荡,加速物理化 学反应速度;场效应作用的结果,使分子发生定向排列。提高反应过程中 的物理、化学反应以及催化反应,体现在加速细小颗粒的凝聚和固液分离 速度、提高重金属的反应效果和COD的去除效率等。

II号添加剂的功能是提高废水吸收微波能的能力或者是将微波能传递 给不能明显吸收微波能的物质以及调节PH值,其合适的投加量为0.65~ 1.80g/L。低于此投加量时,会出现达不到PH值调节的工艺要求和不能充 分发挥微波处理的效率;高于此投加量时,PH值将高9.0,不利于充分去 除重金属、固液分离效果下降以及运行费用升高。

电镀厂的混合废水,其pH值大多为3.0~5.0,投加Ca(OH)2的主要目 的是调节最后混合反应出水的pH值在7.5~9.0和强化絮凝效果。pH值低 于7.5时,较难以去除重金属离子;当pH值高于9.0,将影响重金属离子 的去除率以及固液分离的效果。通过控制Ca(OH)2的投加量来达到调节pH 值的目的,从而实现良好的工艺效果。

所述混合反应投加工艺添加剂,在搅拌下充分混合反应,并使最后一 级混合反应出水的pH值在7.5~9.0。将最后一级混合反应出水的pH值调 整在7.5~9.0,其目的是确保废水的重金属离子和有机污染物的高效去除。

所述废水在微波处理器内的照射时间为1~20秒,出水温度较进水温 度高0~10度。

微波处理电镀废水的方法由加药装置和二至三级混合反应、微波处理 器和沉淀过滤三个单元构成,包括以下步骤:

1.电镀废水依次经过二级或三级混合反应,水流以推流和混流的方式 通过混合反应。设置鼓风机向混合反应内进行曝气搅拌或者电动搅拌。往 混合反应内投加工艺添加剂,并使最后一级混合反应出水PH值为7.5~ 9.0。将最后一级混合反应出水的pH值调整在7.5~9.0,其目的是确保废 水的重金属离子和有机污染物的高效去除。每级混合反应的反应时间为1~ 15分钟。

2.经过上步处理后的废水泵入微波处理器内,废水自微波处理器的下 部进、中上部出水。在微波处理器的场效应和热点效应以及催化作用等协 同作用下发生高效率的物理和化学反应。废水在微波处理器内的照射时间 为1~20秒。采用循环冷却水对微波处理器进行降温以维持微波处理器主 体的温度不高于50℃。

3.微波处理器的出水自流进入沉淀过滤单元,沉淀区的污泥自底部采 用重力自流排至污泥池进行污泥处置。经本发明工艺处理排出的污泥含水 率低,约为97~99%;脱水性能良好;污泥量少,约为化学沉淀处理工艺 的60-80%。出水即可实现达标排放。处理镀前较高COD浓度的镀前废水, 可在沉淀区前投加适量的阴离子性PAM以提高固液分离效率。

处理不同废水的工艺流程:

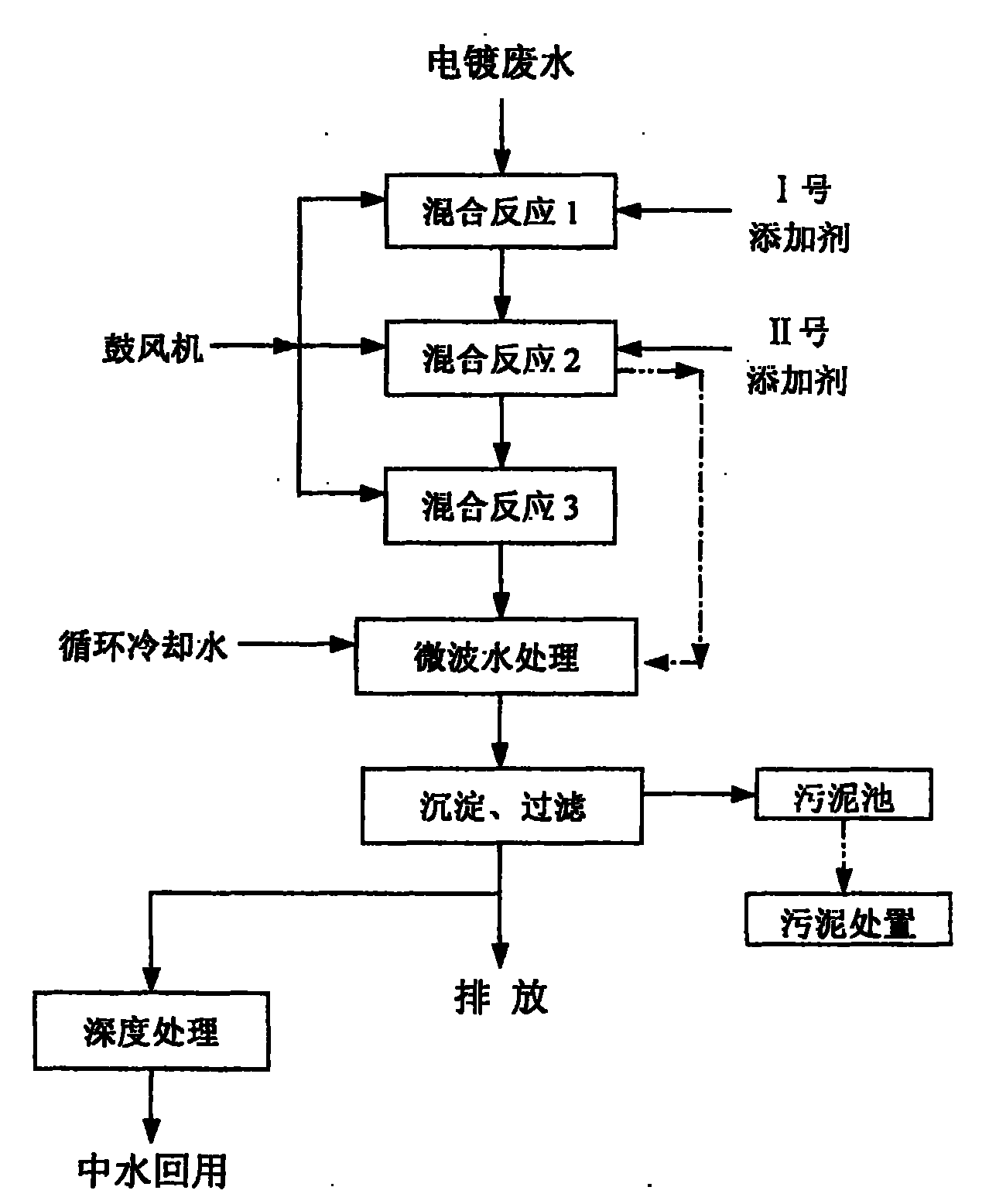

当电镀废水呈强酸性(pH<2.0=时,可在调节池中投加碱液将其pH 值调节在>3.0以方便工艺过程的控制;将电镀废水自调节池泵入混合反 应1内、往混合反应1内投加I号添加剂0.15~0.70g/L;往混合反应2 内投加II号添加剂0.65~1.80g/L;并使混合反应3出水的pH值在7.5~ 9.0。混合反应在鼓风机的曝气或电动搅拌下充分混合反应。混合反应3的 出水进入微波处理器内,在微波处理器内的照射时间为1~20秒。利用微 波的场效应、热点效应和低温催化作用,提高物理化学反应的效率,同时 有效地去除重金属和COD等污染物。经本方法处理后的出水,可去除60~ 85%的COD、95%以上的重金属。出水温度较进水温度高0~10℃。出水经沉 淀过滤后可实现稳定的达标排放。其主要特征具有如下工艺流程如图1所 示。

工艺添加剂中包含的I号和II号添加剂,依据原始废水的特性、污染 物的种类及其浓度的高低调整其用量。二种添加剂同时使用,并用清水配 制成6~10%的浓度分别投加在要求的混合反应中。

本方法适用于处理以重金属和COD为主要污染物的各类废水,包括含 包括:电镀混合废水、五金加工废水、线路板清洗废水等。经本方法处理 后,可保证出水中的COD和重金属等指标的达标排放。

本发明与现有技术相比,具有以下有益效果:

1、本方法可适用电镀废水、线路板废水的清洗废水和五金加工废水等 以重金属和COD为主要污染物的废水,经本方法处理后,可实现稳定达标 排放。现有电镀废水处理工艺中最常见的是COD和铜等出水指标不稳定, 这是由于工艺控制复杂、工艺处理不彻底以及不同类废水出现混排后的工 艺适应性不强所致。本方法的处理效率高、针对性强,对各类电镀废水包 括可能出现的混排问题提出了良好的解决。

2、为了提高电镀废水处理的工艺效率和适应性,提出了微波处理电镀 废水的方法,向电镀废水中投加工艺添加剂,在微波的场效应、热点效应 和催化作用等协同作用下,可大幅度的提高处理电镀废水的适应性和有效 性,并大大地简化了工艺过程的控制。

3、本方法在具有良好的低温催化破氰效率。由于废水的混排而使混合 废水中存在的低浓度氰化物,经处理后可保证氰化物的达标排放。

4、本发明方法的工艺过程简单、控制方便。处理费用较传统方法下降 10~35%。

5、本方法处理后的出水,各种重金属离子的浓度远低于排放标准、电 导率比化学沉淀法低10~30%,有利于中水回用等后续深度处理工艺的正 常运行以及降低其处理费用。

6、本发明方法产生的污泥量少,约为传统工艺污泥量的60~80%;污 泥的沉降性能好,其沉淀速度是传统工艺的3~4倍;污泥的含水率低,为 97~99%;污泥的脱水性能良好。

7、本发明方法的工程占地面积小,约为化学沉淀法的20~40%。

8、本方法具有良好的杀菌除臭能功,经处理后的出水细菌总数可达到 废水的排放要求。