申请日2007.09.24

公开(公告)日2008.09.03

IPC分类号B01D17/025; B01D21/02

摘要

本实用新型公开了一种含油污水组合分离装置包括罐体,罐体内安装沉淀罐,沉淀罐与罐体间构成外水腔,罐体上开设通气口,沉淀罐内开设内水腔,沉淀罐内安装分离器,分离器内安装排油管,排油管的下端穿出罐体外,排油管的上端与集油器连接并相通,沉淀罐的外周至少安装一组溢流管,溢流管的一端与外水腔相通,溢流管的另一端与内水腔相通,沉淀罐的下部设置接泥盘,接泥盘与排泥管的一端连接并相通,排泥管的另一端穿出罐体外,罐体的下部安装排水管,罐体上安装进水总管,进水总管的一端穿出罐体外,进水总管的另一端穿入沉淀罐内与分离器连接并相通。它可不受水量水压大小的影响,能达到高效、低能耗分离含油污水,将介质按设计要求进行排放回收的目的。

权利要求书

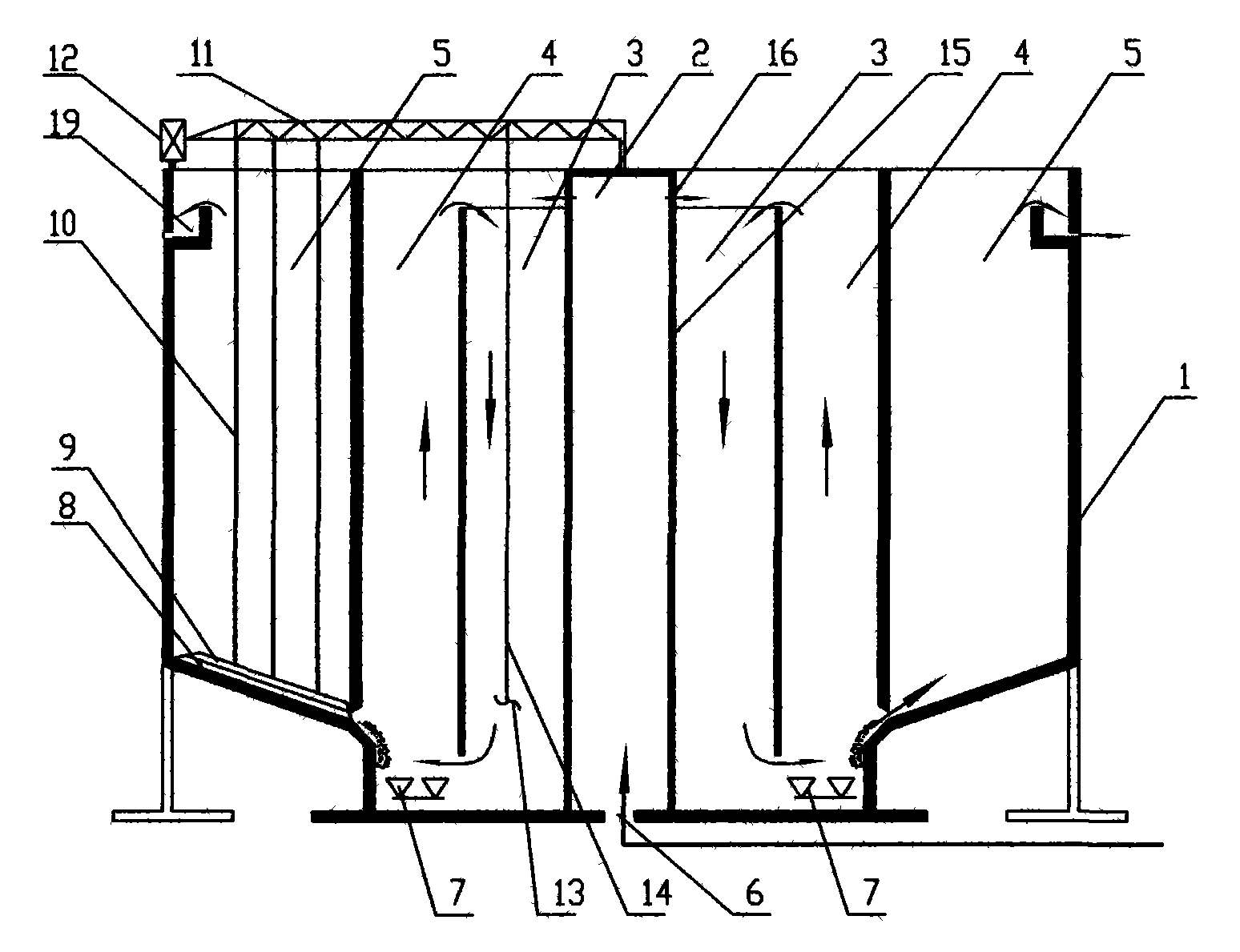

1、含油污水组合分离装置,其特征在于:包括罐体(1),罐体(1)内安 装沉淀罐(2),沉淀罐(2)与罐体(1)间构成外水腔(11),罐体(1)上开 设通气口(6),沉淀罐(2)内开设内水腔(15),沉淀罐(2)内安装分离器(27), 分离器(27)内安装排油管(23),排油管(23)的下端穿出罐体(1)外,排 油管(23)的上端与集油器(41)连接并相通,沉淀罐(2)的外周至少安装一 组溢流管,溢流管的一端与外水腔(11)相通,溢流管的另一端与内水腔(15) 相通,沉淀罐(2)的下部设置接泥盘(19),接泥盘(19)与排泥管(21)的 一端连接并相通,排泥管(21)的另一端穿出罐体(1)外,罐体(1)的下部 安装排水管(22),罐体(1)上安装进水总管(14),进水总管(14)的一端穿 出罐体(1)外,进水总管(14)的另一端穿入沉淀罐(2)内与分离器(27) 连接并相通。

2、根据权利要求1所述的含油污水组合分离装置,其特征在于:分离器(27) 的壳体由上壳体(40)和下壳体连接构成,上壳体(40)内设置隔板(42),隔 板(42)将上壳体(40)分成上腔(31)和下腔(37),下腔(37)内安装集水 槽(38),集水槽(38)与进水总管(14)一端连接并相通,上壳体(40)内安 装内分离管(35),内分离管(35)与集水槽(38)连接并相通,内分离管(35) 的上端穿过隔板(42)与上腔(31)相通,上壳体(40)上端开设出油孔(60)。

3、根据权利要求2所述的含油污水组合分离装置,其特征在于:内分离管 (35)的上部内壁设置分离螺旋叶片(48)。

4、根据权利要求3所述的含油污水组合分离装置,其特征在于:上腔(31) 安装蒸汽总管(39)和内环形蒸汽管(34),蒸汽总管(39)通第一分汽管(43) 与内环形蒸汽管(34)连接并相通,内分离管(35)内安装蒸汽旋混器(49), 蒸汽旋混器(49)的上端与内环形蒸汽管(34)连接并相通,蒸汽旋混器(49) 内设置方管(55),方管(55)将蒸汽旋混器(49)的腔分成内腔(57)和四个 独立的外腔气腔(56),蒸汽旋混器(49)的侧壁上开设四个斜气槽(50),每 个斜气槽(50)仅与一个气腔(56)相通,方管(55)侧壁上开设四个气槽(54), 每个气槽(54)仅与一个气腔(56)相通。

5、根据权利要求4所述的含油污水组合分离装置,其特征在于:蒸汽总管 (39)的两侧分别安装多根蒸汽支管(44),蒸汽支管(44)一端与蒸汽总管(39) 联通,每根蒸汽支管(44)上安装蒸汽布气器(32)。

6、根据权利要求1至5中的任一项所述的含油污水组合分离装置,其特征 在于:排油管(23)的上端与集油器(41)活动连接,集油器(41)下部设置 集油管(30),集油管(30)的下部位于排油管(23)内,上壳体(40)上部安 装第一导杆(4)和第二导杆(7),第一导杆(4)上安装第一外浮球(3),第 二导杆(7)上安装第二外浮球(8),第一外浮球(3)和第二外浮球(8)与集 油器(41)连接。

7、根据权利要求1至5中的任一项所述的含油污水组合分离装置,其特征 在于:溢流管由内溢流分离管(13)、外溢流分离管(12)和收油槽(16)连接 构成,内溢流分离管(13)和外溢流分离管(12)的上端分别与收油槽(16) 连接并相通,收油槽(16)内设置斜挡板(59)和竖挡板(58),收油槽(16) 的侧壁上安装汇油管(10),汇油管(10)的一端与环形集油管(9)连接,环 形集油管(9)与集油管(28)的一端连接,集油管(28)的另一端排油管(23) 连接并相通。

8、根据权利要求2至5中的任一项所述的含油污水组合分离装置,其特征 在于:分离器(27)的下壳体由集液罩(26)、稳流罩(25)和散流口(24)连 接构成,集液罩(26)是倒锥形罩,稳流罩(25)的柱状罩,散流口(24)是 锥形罩,排油管(23)的外周安装散流罩(36),散流罩(36)位于稳流罩(25) 内。

9、根据权利要求6所述的含油污水组合分离装置,其特征在于:集油器(41) 内安装内浮球(5),内浮球(5)与集油器(41)连接。

10、根据权利要求1至5中的任一项所述的含油污水组合分离装置,其特 征在于:沉淀罐(2)外周安装环形集水管(20),环形集水管(20)与排水管 (22)的一端连接并相通,环形集水管(20)的下部开设多个第一进水孔(52)。

说明书

含油污水组合分离装置

技术领域

本实用新型涉及一种石油化工行业中使用的油分分离设备,特别是涉及一种含 油污水组合分离装置。

背景技术

目前,石油化工行业产生的大量含油污水的净化处理工作,是一个棘手的问 题,若将含油污水不加处理直接排放,不但会造成严重的环境污染,而且会浪费 大量的油料资源。但是,现有的净化分离污水设备存在以下缺陷难以满足人们的 使用需求:1、大多设备采用管道式开口和罐壁安装收油槽来收油,其工艺中需要 安装高压水泵、旋流管线等装置把水通过泵压旋流起来配合液位差来收油,这种 方法的不足是受液位影响严重,收油效率低、含水率高、难以配合操作;2、部分 采用分离器水处理工艺的设备是仅靠水流自旋分离,它们存在分离效果差、受进 水水压波动影响大、水量越小、效果越差,特别是对于比重差小的介质,更难分 离。

发明内容

本实用新型的目的,是提供了一种含油污水组合分离装置,它可不受水量水压 大小的影响,能达到高效、低能耗分离含油污水,将介质按设计要求进行排放回收 的目的。

本实用新型的目的是通过以下技术方案实现的:含油污水组合分离装置包括罐 体,罐体内安装沉淀罐,沉淀罐与罐体间构成外水腔,罐体上开设通气口,沉淀罐 内开设内水腔,沉淀罐内安装分离器,分离器内安装排油管,排油管的下端穿出罐 体外,排油管的上端与集油器连接并相通,沉淀罐的外周至少安装一组溢流管,溢 流管的一端与外水腔相通,溢流管的另一端与内水腔相通,沉淀罐的下部设置接泥 盘,接泥盘与排泥管的一端连接并相通,排泥管的另一端穿出罐体外,罐体的下部 安装排水管,罐体上安装进水总管,进水总管的一端穿出罐体外,进水总管的另一 端穿入沉淀罐内与分离器连接并相通。

为进一步实现本实用新型的目的,还可以采用以下技术方案实现:分离器的壳 体由上壳体和下壳体连接构成,上壳体内设置隔板,隔板将上壳体分成上腔和下腔, 下腔内安装集水槽,集水槽与进水总管一端连接并相通,上壳体内安装内分离管, 内分离管与集水槽连接并相通,内分离管的上端穿过隔板与上腔相通,上壳体上端 开设出油孔。内分离管的上部内壁设置分离螺旋叶片。上腔安装蒸汽总管和内环形 蒸汽管,蒸汽总管通第一分汽管与内环形蒸汽管连接并相通,内分离管内安装蒸汽 旋混器,蒸汽旋混器的上端与内环形蒸汽管连接并相通,蒸汽旋混器内设置方管, 方管将蒸汽旋混器的腔分成内腔和四个独立的外腔气腔,蒸汽旋混器的侧壁上开设 四个斜气槽,每个斜气槽仅与一个气腔相通,方管侧壁上开设四个气槽,每个气槽 仅与一个气腔相通。蒸汽总管的两侧分别安装多根蒸汽支管,蒸汽支管一端与蒸汽 总管联通,每根蒸汽支管上安装蒸汽布气器。排油管的上端与集油器活动连接,集 油器下部设置集油管,集油管的下部位于排油管内,上壳体上部安装第一导杆和第 二导杆,第一导杆上安装第一外浮球,第二导杆上安装第二外浮球,第一外浮球和 第二外浮球与集油器连接。溢流管由内溢流分离管、外溢流分离管和收油槽连接构 成,内溢流分离管和外溢流分离管的上端分别与收油槽连接并相通,收油槽内设置 斜挡板和竖挡板,收油槽的侧壁上安装汇油管,汇油管的一端与环形集油管连接, 环形集油管与集油管的一端连接,集油管的另一端排油管连接并相通。分离器的下 壳体由集液罩、稳流罩和散流口连接构成,集液罩是倒锥形罩,稳流罩的柱状罩, 散流口是锥形罩,排油管的外周安装散流罩,散流罩位于稳流罩内。集油器内安装 内浮球,内浮球与集油器连接。沉淀罐外周安装环形集水管,环形集水管与排水管 的一端连接并相通,环形集水管的下部开设多个第一进水孔。

本实用新型的积极效果在于:它稳定性较好,抗干扰能力较强,不受水量和水 压的影响,具有高效低能耗分离含油污水的能力。并且,它分离出的油含水率低, 回收利用率高。本实用新型还可分离出比重差较小的污水,分离精度较高、能力强。 本实用新型还具有结构简洁紧凑,制造成本低廉,使用安全方便的优点。