申请日2007.11.22

公开(公告)日2010.06.02

IPC分类号C02F9/14; C02F1/52; C02F3/30

摘要

本发明涉及一种污水处理设备及方法。联合混凝两级序批式生物膜处理垃圾渗滤液的方法,其特征在于它包括如下步骤:1)首先将垃圾渗滤液∶生活污水按体积比例1∶0.1~1在联合混凝反应器内充分搅拌混合,投加普通混凝剂,混凝沉淀后的上清液进入混合进水箱;2)在混合进水箱内上清液∶生活污水按体积比例1∶0.1~1再次充分搅拌混合,混合进水箱的出水进入一级植物纤维填料SBBR装置;3)在一级植物纤维填料SBBR装置内按照好氧-厌氧交替运行;4)投入二级植物纤维填料SBBR装置,与一级植物纤维填料SBBR装置运行模式和运行条件相同,二级植物纤维填料SBBR装置出水为最终处理后出水。本发明具有工艺简单、成本低的特点。

权利要求书

1.联合混凝两级序批式生物膜处理垃圾渗滤液的方法,其特征在于它包括如下步骤:

1)首先将垃圾渗滤液∶生活污水按体积比例1∶0.1~1在联合混凝反应器内充分搅拌混合,搅拌混合5~15分钟,在充分搅拌混合的同时,投加普通混凝剂,投加量为使联合混凝反应器内每升混合液里含300~600mg的普通混凝剂;待混凝沉淀后将联合混凝反应器内的底泥排除,联合混凝反应器混凝沉淀后的上清液进入混合进水箱;

2)在混合进水箱内,上清液∶生活污水按体积比例1∶0.1~1充分搅拌混合,混合进水箱的出水进入一级植物纤维填料SBBR装置;

3)在一级植物纤维填料SBBR装置内按照好氧0.1~8h-厌氧0.1~4h交替运行共1-4个周期,溶解氧浓度保持在0.50mg/L~1.50mg/L,反应温度在26~38℃,pH值为6.5~9.5;

4)待一级植物纤维填料SBBR装置反应结束后,将一级植物纤维填料SBBR装置的处理出水投入二级植物纤维填料SBBR装置,按照好氧0.1~8h-厌氧0.1~4h交替运行共1-4个周期,溶解氧浓度保持在0.50mg/L~1.50mg/L,反应温度在26~38℃,pH值为6.5~9.5,二级植物纤维填料SBBR装置出水为最终处理后出水。

2.根据权利要求1所述联合混凝两级序批式生物膜处理垃圾渗滤液的方法,其特征在于:所述的普通混凝剂为硫酸铝或硫酸铁。

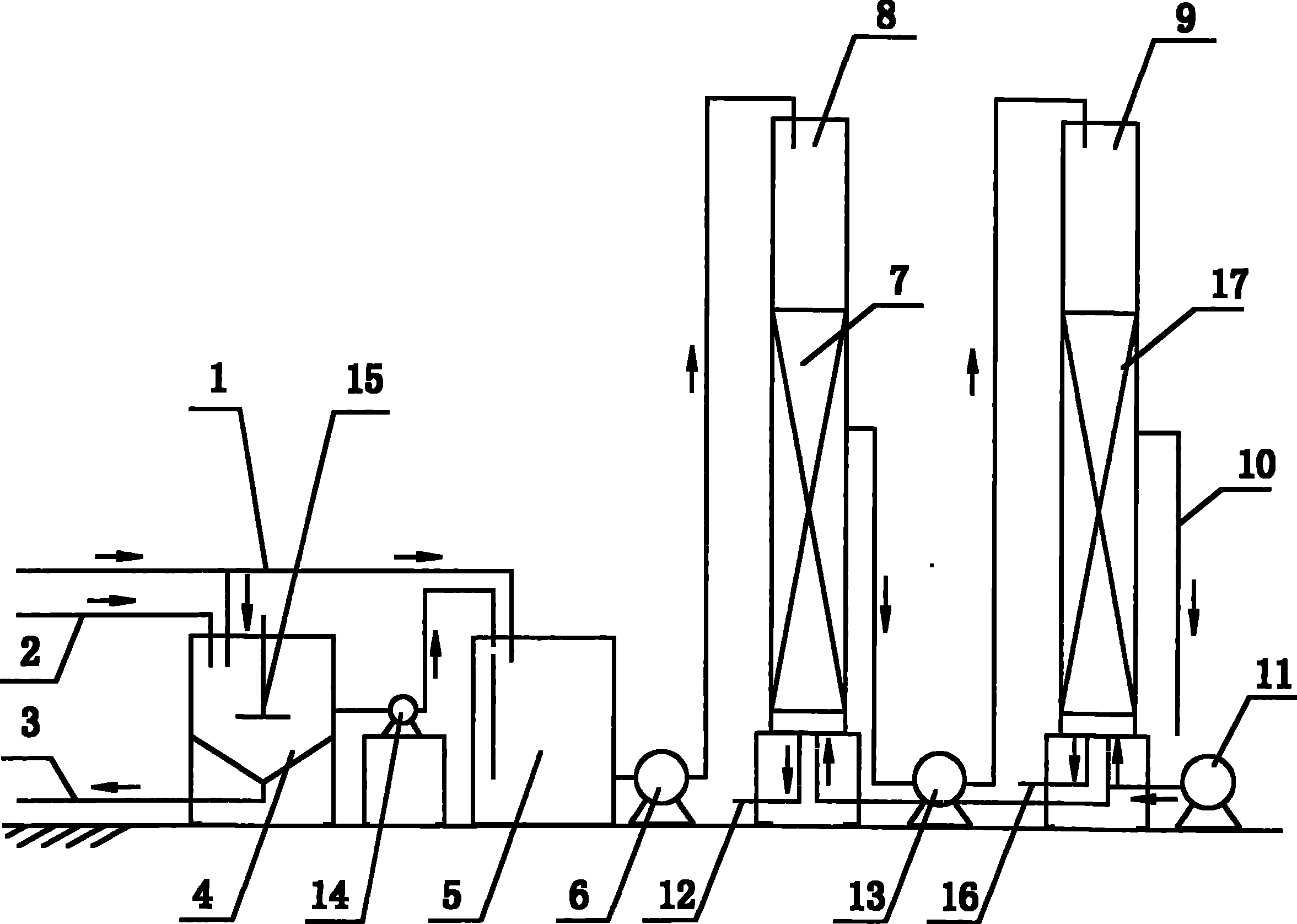

3.一种实现权利要求1所述方法的联合混凝两级序批式生物膜处理垃圾渗滤液设备,其特征在于它包括生活污水进水管(1)、垃圾渗滤液进水管(2)、第一排泥管(3)、联合混凝反应器(4)、混合进水箱(5)、第二提升泵(6)、一级植物纤维填料SBBR装置(8)、二级植物纤维填料SBBR装置(9)、第四出水管(10)、空气压缩机(11)、第二排泥管(12)、第三提升泵(13)、第一提升泵(14)、搅拌器(15)、第三排泥管(16);生活污水进水管(1)分别与联合混凝反应器(4)、混合进水箱(5)相连通,垃圾渗滤液进水管(2)与联合混凝反应器(4)相连通,搅拌器(15)的搅拌桨位于联合混凝反应器(4)内,联合混凝反应器(4)的底部连接有第一排泥管(3);联合混凝反应器(4)的上清液出水口由第一出水管与混合进水箱(5)相连通,第一出水管上设有第一提升泵(14);混合进水箱(5)的出水口由第二出水管与一级植物纤维填料SBBR装置(8)相连通,第二出水管上设有第二提升泵(6),一级植物纤维填料SBBR装置(8)的底部连接有第二排泥管(12)、空气管,空气管与空气压缩机(11)相连,一级植物纤维填料SBBR装置(8)内的填料为第一植物纤维填料(7);一级植物纤维填料SBBR装置(8)的出水口由第三出水管与二级植物纤维填料SBBR装置(9)相连通,二级植物纤维填料SBBR装置(9)的底部连接有第三排泥管(16)、空气管,空气管与空气压缩机(11)相连,二级植物纤维填料SBBR装置(9)内的填料为第二植物纤维填料,二级植物纤维填料SBBR装置(9)的出水口与第四出水管(10)相连。

说明书

联合混凝两级序批式生物膜处理垃圾渗滤液的方法及设备

技术领域

本发明涉及一种污水处理设备及方法,特别涉及一种两级序批式生物膜自养脱氮(CANON)工艺处理垃圾渗滤液的方法及设备。

背景技术

传统的硝化反硝化工艺中,氨的去除经历了NH4+-NO2--NO3-的全程硝化反应过程及NO3--NO2--N2的全程反硝化过程,比较发现全程硝化反应过程中NO2--NO3-及全程反硝化过程NO3--NO2-是重复的生化过程,若将该部分反应省略,新的生物脱氮过程将节省大量能耗,基于此思路,1997年荷兰Delf工业大学为荷兰鹿特丹Dohaven污水处理厂处理厌氧消化污泥液问题中首次提出了短程硝化-反硝化的工艺概念,既Sharon工艺(Single Reactor HighActivity Ammonia Removal Over Nitrite),SHARON工艺将硝化作用控制在亚硝酸盐阶段,与传统全程硝化反硝化工艺相比可以节约25%的供氧量和40%的外加碳源。

1977年Broda等人从热力学角度推测了在厌氧条件下将氨氧化为亚硝酸盐氮的可能性及厌氧氨氧化菌的存在。1995年Mulder等人在脱氮流化床试验中发现了厌氧氨氧化作用,试验中大量NH4+和NO2-被同时去除,厌氧氨氧化(anaerobic ammonium oxidation,ANAMMOX)首次得到了试验的证实,ANAMMOX是以NH4+-N为电子供体,NO2--N为电子受体的自养脱氮反应,与全称反硝化相比,ANAMMOX工艺可以节省100%的外加碳源。

将短程硝化-厌氧氨氧化工艺(SHARON-ANAMMOX)工艺结合,既在控制反应条件下,NH4+-N由氨氧化菌氧化为NO2--N,随后厌氧氨氧化菌以NO2--N为电子受体,将NH4+-N和NO2--N成比例转化成N2。SHARON-ANAMMOX结合工艺与传统全程硝化反硝化工艺相比可以节省63%的耗氧量和100%的外加碳源。报道的SHARON-ANAMMOX结合工艺的实现形式是在悬浮生长系统中实现亚硝化脱氮,在附着生长系统中实现厌氧氨氧化。1997年Hippen等人利用生物转盘处理垃圾渗滤液过程中实现了在一个反应器中实现短程硝化-厌氧氨氧化工艺,既全程自养脱氮工艺(Completely autotrophic nitrogen removal over nitrite,CANON)工艺,与SHARON-ANAMMOX工艺相比,CANON工艺可以在单个反应器内实现短程硝化与厌氧氨氧化。Sliekers等人在悬浮生长的生物系统内对CANON工艺进行了研究,而对于附着生长的生物系统而言,控制体系内DO扩散至生物膜好氧层为止,在限氧条件下,好氧层生物膜利用好氧氨氧化菌将氨氮氧化为亚硝酸盐,在生物膜厌氧层中厌氧氨氧化菌以亚硝酸盐为电子受体将氨氮转化为氮气,整个处理工艺减少63%的耗氧和100%的外加碳源。

序批式生物膜反应器(Sequencing batch biofilm reactor,SBBR)是在SBR基础上投加填料形成生物膜,同时按照SBR的序批式运行方式,使活性污泥法与生物膜法相结合的工艺由Wilderer等于1992年首次提随后国内外学者开展了大量研究。SBBR工艺实现了在同一反应器内悬浮生长微生物与附着生长微生物达到动态平衡,微生物种类和微生物量大大增加,具有良好的生物脱氮除磷特性,且剩余污泥量少,污泥沉降性能好等优点。

垃圾渗滤液是一种有机物成分复杂,高氨氮,低C/N,生物处理所需营养比例失衡的有机废水,现有的生物脱氮处理技术对垃圾渗滤液氨氮的去除效果有限,多采用预处理(如氨气吹脱,混凝等工艺)-厌氧生物处理(如水解酸化,UASB等工艺)-好氧生物处理(如生物接触氧化等),同时结合膜生物反应器,反渗透技术等工艺。相关专利如:(1)两级UASB+A/O工艺处理垃圾渗滤液方法(彭永臻,ZL200620023291.1);(2)絮凝-氨气吹脱-UASB-接触氧化-MBR-纳滤处理工艺(曾胜学,CN1872745A);(3)MBR工艺处理垃圾渗滤液方法(韩德民,ZL200620001528.1),(廖志民,CN1970474A),(陈坚,CN1528686);(4)反渗透过滤技术(韩德民,ZL200620001529.6),(廖志民,CN1736904)。

而基于好氧硝化-厌氧氨氧化脱氮的处理垃圾渗滤液技术,相关专利有:(1)厌氧氨氧化与反硝化协同脱氮方法(周少奇,CN101007684A);(2)分体式好氧硝化-厌氧氨氧化技术处理垃圾渗滤液方法(梁祝,CN1769211A)。上述两种方法利用了类似SHARON-ANAMMOX工艺,在控制反应条件下高效脱除氨氮。

发明内容

为了克服目前垃圾渗透滤液生物脱氮方法处理设备的复杂性与多重组合性,降低工艺投资费用和运行费用。本发明的目的在于提供一种工艺简单、成本低的联合混凝两级序批式生物膜处理垃圾渗滤液的方法及设备。

为了实现上述目的,本发明的技术方案是:联合混凝两级序批式生物膜处理垃圾渗滤液的方法,其特征在于它包括如下步骤:

1)首先将垃圾渗滤液:生活污水按体积比例1∶0.1~1在联合混凝反应器内充分搅拌混合,搅拌混合5-15分钟,在充分搅拌混合的同时,投加普通混凝剂(如硫酸铝,硫酸铁等),投加量为使联合混凝反应器内每升混合液里含300~600mg的普通混凝剂;待混凝沉淀后将联合混凝反应器内的底泥排除,联合混凝反应器混凝沉淀后的上清液进入混合进水箱;

2)在混合进水箱内,上清液:生活污水按体积比例1∶0.1~1充分搅拌混合,以补充生物处理进水中磷含量,平衡营养元素比例;混合进水箱的出水进入一级植物纤维填料SBBR装置;

3)在一级植物纤维填料SBBR装置内按照好氧0.1~8h-厌氧0.1~4h交替运行共1-4个周期,溶解氧(DO)浓度保持在0.50mg/L~1.50mg/L,反应温度在26~38℃,pH值为6.5~9.5,在一级植物纤维填料SBBR装置内实现一体化自养脱氮;

4)待一级植物纤维填料SBBR装置反应结束后,将一级植物纤维填料SBBR装置的处理出水投入二级植物纤维填料SBBR装置,按照好氧0.1~8h-厌氧0.1~4h交替运行共1-4个周期,溶解氧(DO)浓度保持在0.50mg/L~1.50mg/L,反应温度在26~38℃,pH值为6.5~9.5,二级植物纤维填料SBBR装置出水为最终处理后出水。

所述的普通混凝剂为硫酸铝或硫酸铁等。所述的植物纤维填料SBBR装置为现有的序批式生物膜反应器(Sequencing batch biofilm reactor,SBBR)中填料采用植物纤维填料。

一种实现上述方法的联合混凝两级序批式生物膜处理垃圾渗滤液设备,其特征在于它包括生活污水进水管1、垃圾渗滤液进水管2、第一排泥管3、联合混凝反应器4、混合进水箱5、第二提升泵6、一级植物纤维填料SBBR装置8、二级植物纤维填料SBBR装置9、第四出水管10、空气压缩机11、第二排泥管12、第三提升泵13、第一提升泵14、搅拌器15、第三排泥管16;生活污水进水管1分别与联合混凝反应器4、混合进水箱5相连通,垃圾渗滤液进水管2与联合混凝反应器4相连通,搅拌器15的搅拌桨位于联合混凝反应器4内,联合混凝反应器4的底部连接有第一排泥管3;联合混凝反应器4的上清液出水口由第一出水管与混合进水箱5相连通,第一出水管上设有第一提升泵14;混合进水箱5的出水口由第二出水管与一级植物纤维填料SBBR装置8相连通,第二出水管上设有第二提升泵6,一级植物纤维填料SBBR装置8的底部连接有第二排泥管12、空气管,空气管与空气压缩机11相连,一级植物纤维填料SBBR装置8内的填料为第一植物纤维填料7;一级植物纤维填料SBBR装置8的出水口由第三出水管与二级植物纤维填料SBBR装置9相连通,二级植物纤维填料SBBR装置9的底部连接有第三排泥管16、空气管,空气管与空气压缩机11相连,二级植物纤维填料SBBR装置9内的填料为第二植物纤维填料,二级植物纤维填料SBBR装置9的出水口与第四出水管10相连。

采用联合混凝反应器与混合进水箱为生物膜反应器实现较高的氨氮去除率提供了保证。由于垃圾渗滤液的水质条件复杂,悬浮固体颗粒浓度较大,采用生活污水与垃圾渗滤液按一定比例混合后进行絮凝沉淀可以增加絮凝效果,促进混凝过程;混凝出水与生活污水在混合进水箱内混合,以补充进入一级SBBR装置中的TP含量,平衡一级SBBR反应器内液相C、N、P的比例,以适合微生物代谢的需要。整个工艺中采用两级SBBR工艺串连方式能够提高两级生物膜反应器抗水力冲击负荷的能力,保证出水处理效果。由于在生物膜内实现短程硝化与厌氧氨氧化的条件比较特殊,采用两级SBBR装置串连客观上为生物膜实现CANON效果提供多种反应条件。

本发明的有益效果是:基于好氧亚硝化-厌氧氨氧化脱氮技术,实现了在单个附着生长生物反应器内实现SHARON-ANAMMOX,既生物膜一体化生物脱氮技术(CANON),与现有垃圾渗滤液脱氮技术相比,由于采用植物纤维填料的SBBR装置,生物膜挂膜启动迅速,抗水力冲刷,污泥产量少,序批式的操作模式利于在反应器内实现好氧-厌氧交替的运行状态,易于在生物膜体系内实现亚硝化脱氮和厌氧氨氧化脱氮,强化了生物处理工艺的脱氮效能,简化了操作手段,工艺简单;整个反应过程只需较少的耗氧量,无需外加碳源,即可实现高效的生物脱氮,大大降低了投资费用和运行成本。