申请日2007.11.16

公开(公告)日2008.05.14

IPC分类号F24H8/00; C02F1/16; F24H9/18; F24H9/14

摘要

一种锅窑炉、热机烟气余热回收锅炉及百效淡净海污水技术,尤其是设有圆管方箱式水烟两道的热管锅炉的“一炉两罐十管二机余热超效回收与超效利用的综合余热锅炉净水系统”,远远突破了烟气余热回收的“烟气温度下降的曲线与工质水温上升曲线不会相交”的极限,实现了每个气水热交换相位的温差不大于10℃的科技创新,必将对我国各类能源设备包括柴油机发电在内统一实现再节能5~40%和工业水资源极限循环产生重大的推动作用。

权利要求书

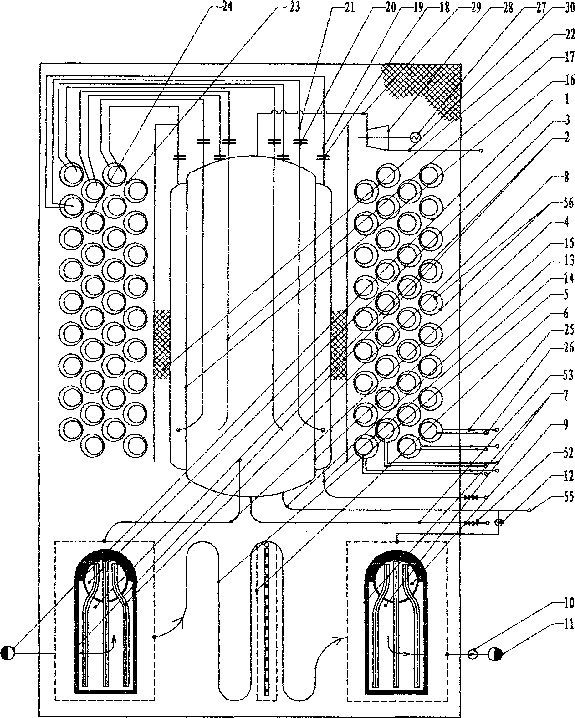

1.一种锅窑炉、热机烟气余热回收锅炉及百效淡净海污水技术,其特征 是:由圆管方箱式水烟两道(9、2)两闭合且经热管(8)竖、斜、弯排阵实现 热传导并蛇步成型或者扁箱方箱式水烟两道(9、2)两闭合且经热管(8)竖直 排阵实现热传导而由其若干随机长短造型的锅炉(5)的本主体分段单元经水、 烟管道两类弯头、直接联接成的随机组合热管锅炉(5);炉(5)分段单元本体 或均设有烟道导流的右、左导烟板(41、42)间布若干幕滤闸(6)而彼此秩序 化地自右、左、上、下至左、右、下、上递进导引烟流,而水道导流的却是由 左、右导流板(51、54)而彼此秩序化地自左、右、或者是上、下导流板(45、 46)对应地反向递进导水流;水流由总出水管(4)引末端水道(3)通入内套 积汽罐(15)并经罐(15)底部通出的回水管(3)过循环泵(12)接首端水道 (9)构成水汽循环出力和补水出力系统;罐(15)之外同体环设外套层罐(16), 是接入自罐(16)外隔热盘绕或独立保温直摆的若干双套管(56)的各内套管 (24)相通且引污水入管(26)预热而来复又经对应受热流管(17)再吸罐(15) 内之热力的污水流,继而再于罐(16)上顶的对应出汽口(18)对接通至对应 的双套管(56)的外套管(23)、净水出管(25)的“一炉两罐十管二机”余热 超效回收与超效利用的综合余热锅炉净水系统。

2.根据权利要求1所述的锅炉及百效淡净海污水技术,其具体特征是: 首端水道(9)入水直、蛇行至末端水道(3)引向总出水管(4)的方向恰与烟 道(2)入烟蛇行至烟末道(7)的引烟排向排烟出口(11)的方向相反而唯由 热管(8)按排束根分段等温热交换一级级递降烟温同时又一级级提高工质水流 水温的热管锅炉(5)的结构与工作原理。

3.根据权利要求1所述的锅炉及百效淡净海污水技术,其具体特征是: 扁箱式水道(9)水流从首端进入入水中继管口(43)由左、右导流板(51、54) 或上、下导流板(45、46)入水水蛇行曲折至末端的出水中继管口(44)最终 引向递进炉(5)主体的总出水口(4)的方向恰与入烟口(57)、烟道(2)入 烟受右、左导烟板(42、41)错口导烟烟气蛇行曲折至出烟口(58)的引烟方 向相反而唯由热管(8)按排束根分段等温热交换一级级递降烟温同时又一级级 提高工质水温的热管锅炉(5)的结构与工作原理。

4.根据权利要求1所述的锅炉及百效淡净海污水技术,其具体特征是: 幕滤闸(6)是由单层或多层不锈钢纱网叠合而成并与喷水跨管(38)结合淋水 循环助推泵(35)、淋水回源口(49)引烟道(2)底部积水形成水膜破沫溅雾 “降雨”式热凝汽闸而实现热凝汽回收潜态余热的结构和热凝汽工作原理。

5.根据权利要求1所述的锅炉及百效淡净海污水技术,其具体特征是: 海、污废水由污水管(26)每每通入对应双套管(56)的内套管(24),继通入 水联管(21),过入水口(20)接受热流管(17)闭合穿过内套积汽罐(15), 于罐(15)下部侧壁通进外套层罐(16)之内;罐(16)顶上对应开有出汽口 (18),继经出汽管(19)通入对应双套管(56)的外套管(23),继出通向外 向的净水出管(25)的六至若干独立单元的双套管(56)对应外套管(23)内 向外流动将蒸汽馏化后的显热授热给内套管(24)内向里流动的污水预热水流, 水流吸热复又在罐(15)接受锅炉(5)热力之热,继在罐(16)内汽、固分离 的百倍节约热管锅炉(5)所回收余热能量的生产纯净水或海水淡化以及工业水 循环资源化废水净化的系统罐、管、阀网结构和工作原理。

6.根据权利要求1所述的百效淡净海污水技术,其具体特征是:具有双 套管(56)的内、外套管(24、23)蒸发、馏化对流的余热回收工作原理的海 水淡化、工业废水净化、城市纯净水生产的水品生产和海水浓缩等设备以及具 有内套积汽罐(15)与外套层罐(16)中继常规锅炉热出力和汽固、汽水中转仍 至海水化学浓缩、污水废固回收性排放特征的低、中、高压锅炉辅机设备。

7.根据权利要求1所述的热管锅炉与百效淡净海污水技术,其具体特征 是:具有热管锅炉(5)、总出水管(4)、内套积汽罐(15)、外套层罐(16)、 双套管(56)、外套管(23)、回水管(13)、内套管(24)、净水出管(25)、污 水入管(26)、排污管(53)、汽轮机(28)、发电机(27)有机调配的“一炉两 罐十管二机”的余热超效回收与超效利用的综合能源、净水设备系统。

说明书

锅窑炉、热机烟气余热回收锅炉及百效淡净海污废水技术

本发明涉及一种锅窑炉、热机烟气余热回收锅炉及百效淡净海污废水技术。 尤其是设有锅炉(如:常压生活锅炉、工业锅炉、导热油炉、热风炉等)、窑炉(如: 隧道窑、推扳窑、烧结窑等)、热机(如:燃气轮机、柴油发动机、汽油发电机 等)的烟气余热回收利用以及天燃气作为燃料的能源设备的烟气中潜热蒸汽余热 热凝回收的热管为气、水相对通行两道传热或热管为气、水蛇步相对通行两道传 热组合体的余热热水和余热蒸汽锅炉系统,同时,系统又设有余热蒸汽出力利用 在城市生活废水、工业废水净化或城乡纯净水生产的百效增益的水资源极限循环 工程中或者沿海、船舶、岛屿海水淡化的百效增益的水资源纵深开发的工程中而 为“余热利用”开辟一条海洋化学原料与淡水同步蒸发开采之路的余热超效回收 与热超效利用的综合性技术。

目前,公知的余热热管锅炉技术,是利用了热管超效传导热量,热通量大、 传热阻力小,在很小的温差下具有理想的等温性的特点,但是由于余热热管锅炉 技术依然没有从根本上解决而且是同步强化了现行锅炉在对流传热方面的热交 换相位重叠性的无效热传导的逆滞障碍的弊端,使得余热热管锅炉依旧是烟气温 度下降曲线与工质水汽升温曲线永不相交的以不大于原始烟气能量密度二分之 一作为工质水、汽的能量密度温度指数为最高极限热出力温度标准,使得可利用 效率依然极低(如:在导热油炉的排烟为350℃的烟道上,安装了热管余热锅炉, 其余热锅炉蒸汽额定温度只能设计在175℃以下,目前国内外产品均保持在162 ℃左右工作温度的水平)以及回收余热的总量也很低。

本发明的目的是:采用热管为气、水相对通行的烟、水两道或热管为气、 水蛇步相对通行的烟、水两道热传导技术,从根本上杜绝气、水对流授受传热过 程的热交换相位重叠的缺陷,实现常规锅炉、窑炉、热机的烟气余热的高效回收 并在水与烟气能量密度10℃左右温差之下予以超效利用,使工质水出力温度仅 与烟气最高温度相差10℃而烟气最终排放温度低至50~100℃;对天然气、油等 含氢燃料燃烧的能源设备还要实现热凝烟气中的潜热蒸汽的潜热回收(如天然气 中,燃烧后的生成H2O潜热损失大约相当于天然气发热总量的14%);实现当 前所有能源设备的统一节能率5~40%。尤其重要的是,如船舶柴油机等高温排 烟方面实现余热利用在海水淡化等或超高压蒸汽发电之上,大型工业窑炉的余热 利用在超高压发电顺递把“二次余热”再进一步利用在工业废水和生活污水净化 工程之上。

本发明的目的是这样实现的:在圆管方箱式统一保温体内的气、水闭合两 道内或左(上)右(下)弯头蛇行联组,组上部水道的方(扁)腔道内热管排束于 其下部腔壁穿焊向上小半部且又每每延至下部下穿烟道的适布三至若干排,排管 下部的大半部分垂(斜)置于下部烟道内(道内间设有喷水跨管下的纱网淋水膜 幕热凝汽的幕滤闸);方扁腔水道内设多排列热管(热管对应垂布下大半部于烟 道内),每排或若干排热管分区段设左、右或上、下错口的各平行递设的导流板 而从左(右)端入(出)水(汽)口蛇行曲折通流向右(左)端的出(入)水(汽) 口;烟道内或若干排为一组每设右、左错口导烟板,或几分段组联本体的烟道之 中均设一至若干通自喷水跨管淋水热凝汽的幕滤闸;分段本体的下烟道与上水道 由烟、水道弯头分别每每对应首末水烟道联接两通递进串(并)联;分段本体的 上水道则独自闭合,唯由各自所设的出、入水口对应首末接力经各直、弯管头串 (并)联,唯是末端总出水(汽)管向上通管联入六至若干根对应来自外部负载 上系双套管的内套管内闭合穿入的受热流管,管继通入外套层罐内(内对应上部 设有输出换热蒸汽的六至若干个出汽口,口向外每通去一支双套管的外套管)的 内套积汽罐内,且首端总入水口引来水源管(或经循环泵引来内套积汽罐的不饱 和水)的构成余热锅炉出力负载与供水的内外罐系统,系统主体辅为六至若干根 双套管,管各自准绝熟保温且隔热盘绕在双层罐体之上,而每支双套管的内套管 都外通海、污之污水入口并直向内经受热流管顺入外套层罐底又过该罐顶出汽口 至双套管的外套管逐一返通到馏化降温至低的净水出口。这样,当串(并)联 烟道后的热管锅炉总入烟口通过了600℃左右的烟气流正常,则由于水道内水流 方向与烟气流方向相反的相对运行的准静态层递热交换过程,加之每个以热管或 分段热管排、束、根单元为热交换相位递进点一步步升降水烟温度是在每个相位 点的等温性良好、热阻低和传热量极高的基础之上,使各个相位排列顺序上的上 水下气的温度平均差值大致2~10℃得以设计成功,即在进烟口热交换相位处的 入烟为600℃而过热出汽口则是590℃左右,出烟口热交换相位处的出烟为 20~110℃(指在常温水源为10℃与自产12℃纯净水的设计补水水源的前提之上 ——本发明就产出这种纯净水)而入水口水温则是20~100℃;出水(汽)口通 入内套积汽罐内,首先是向受热流管管内的水体授热性换热出力,而后或由循环 泵再热性返回锅炉入水口,以此不断地授热出力给每支受热流管,管内则每每是 自外界输入的预热工业废水或海水或江河水,水进入外套层罐层腔内之前早已是 接近设计温度的气水流了,水流入罐而完成气固分离,汽上出汽口,口输蒸汽顺 双套管内内套管之外的外套管再逐步馏化放热授向内套管内的被动逐步汽化吸 热的污水流;污水流最终在外套层罐内以蒸发实现了汽固分离而净(淡),被蒸 发之汽经出汽口输出待到所蒸发并馏化之水排出双套管外之时,已经是略高于入 污水的常水温0.5~1℃的纯净水(当然,一些化工废水被净化后的纯净水中不免 夹溶有机酸气体,但这样溶有酸性物质的净化水再度作为该企业再生产所用的水 源,却是当仁不让地百利而无一弊之水)了,流出便作为循环工业用水,而废固 之物浓缩水液状排出或可结合焙烧再回收化工原料及蒸发残水的潜热管等。由于 天然气、油等燃料燃烧后都有大量地汽化潜热损失,本发明采用的烟道幕滤闸过 滤的热凝回收办法,使得大量汽化潜热之蒸汽在穿过水幕时被水膜破沫溅雾捕获 汽体分子呈“降雨”性水团热凝成固体结合成水滴而释放大量显热,热复被热管 在烟道中额外吸收。

如上而施,本发明实现了超常地规余热超效回收并百效倍地利用所回收的 余热。大约仅用6000大卡左右的热量便可以蒸馏一吨海、污废水并获得约一吨 纯净水;常压余热热管锅炉配置在常规锅窑炉之150℃排烟口上可以把烟气温 降在35~50℃,而出力工质水可保持在95℃,实现节能10~15%;低压余热热管 锅炉配置在常规锅窑炉等的160℃排烟口上可以把烟温降至35~50℃,实现节能 10~15%,而出力工质水汽可以保持在152℃左右的0.4Mpa工作压力;中压余热 热管锅炉配置在常规锅窑炉等的230℃排烟口上可以把烟温降至35~50℃,实现 节能15%左右,而出力工质水汽可以保持在220℃工作温度的2.5Mpa工作压力以 内,能够采用其蒸馏工业废水或直接并入锅炉蒸汽出力;高压余热锅炉配置在如 导热油炉及工业炉等的350℃排烟口上可以把烟温降至35~50℃,实现节能 25~30%左右,而出力工质过热蒸汽可以保持在340℃左右,能够直接推动汽轮 机发电或直接热出力;超高压余热锅炉配置在船舶等用途的柴油机等的600℃左 右排烟口上可以把烟温降至50℃左右,工质过热蒸汽可保持540~590℃左右, 实现总热效率提高40%左右(每MW柴油机所配置的余热锅炉可发电功率约为 300~400KW)或者发电之“二次余热”同时用于海水淡化和城乡居民饮用的纯 净水生产(每百千瓦柴油机组余热可产纯净水量20~30T/h)。

由于采用了上述方案,本发明实现了常规锅炉、窑炉、内燃机等的烟气余 热的超效回收(烟气总显热约可回收60~80%左右,烟气汽化潜热约可回收50~ 60%,各种能源设备的综合节能率10~40%)与超效利用(由于能量密度值的 大幅度空前提高,原本无法发电的绝大多数余热源都会用于发电而且会使发电效 率超常规地大幅度提高)且广泛地应用于净化城市生活、工业废水和海水淡化, 可以说是热管技术应用工程的全新拓展。